Blacharskie naprawy nadwozi cz. II: Urządzenia pomiarowe

Nawet drobna kolizja drogowa może naruszyć geometrię konstrukcji nośnej pojazdu. Stwierdzenie ewentualnego odkształcenia jest proste, lecz do określenia jego rozmiarów potrzeba już specjalistycznego sprzętu.

Wszystkie punkty kontrolne zaznaczone na karcie pomiarowej danego modelu rozmieszczone są z reguły symetrycznie względem wzdłużnej osi symetrii nadwozia. Pozwala to porównywać poprzeczne, wzdłużne i skośne odległości pomiędzy analogicznymi punktami usytuowanymi po lewej i prawej stronie kontrolowanego pojazdu za pomocą cyrkla warsztatowego, czyli sztywnej listwy z przesuwnymi kłami. Zgodność porównywanych wymiarów świadczy o braku odkształceń. Jeśli jednak analogiczne odległości różnią się wzajemnie, konieczne staje się ustalenie wszystkich trzech współrzędnych dla każdego punktu kontrolnego i ich porównanie z odpowiednimi danymi karty pomiarowej. Wykorzystuje się do tego celu specjalne, warsztatowe systemy pomiarowe, działające na zasadzie mechanicznej, optycznej lub ultradźwiękowej.

|

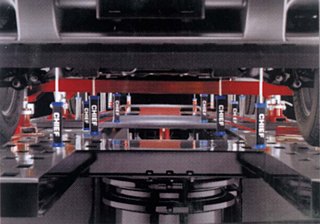

Systemy mechaniczne Do sprawdzania rzeczywistych wymiarów ram i płyt podłogowych nadwozi samonośnych stosowano dawniej urządzenia zwane ławami pomiarowo-naprawczymi. Wykonywano je w postaci stałych szablonów przestrzennych, przeznaczonych do konkretnego modelu pojazdu, bądź stabilnych ram z przesuwnymi wspornikami o regulowanej wysokości. Górna powierzchnia ramy wyznaczała poziomą płaszczyznę odniesienia. Wsporniki dawały się przemieszczać po wzdłużnych i poprzecznych prowadnicach w celu naprowadzania ich stożkowych (przeważnie) kłów na odpowiadające im punkty określone w karcie pomiarowej. Wszystkie prowadnice miały indywidualne skale z podziałkami milimetrowymi. Głównymi wadami tych systemów były: znaczna masa, pracochłonność obsługi i trudne dostosowywanie do nowych modeli pojazdów. Dlatego rozwiązanie to zostało zastąpione całkowicie przez rozmaite urządzenia uniwersalne, w pierwszym rzędzie przez mechaniczne systemy współrzędnościowe. |

Mechaniczny, współrzędnościowy system pomiarowy składa się z:

- dwuszynowej prowadnicy ze skalą do pomiarów wzdłużnych;

- poprzecznego suportu, przesuwanego równolegle po prowadnicy wzdłużnej i umożliwiającego (dzięki własnej, wyskalowanej listwie mierniczej) dokonywanie pomiarów poprzecznych za pomocą przesuwnych wsporników o wysokości regulowanej według indywidualnych skal milimetrowych (pomiar wysokości punktów);

- składanej bramki pomiarowej, wyposażonej w poziomą poprzeczkę i zestaw suwaków do mierzenia punktów kontrolnych usytuowanych ponad płytą podłogową.

Systemy takie umożliwiają wyznaczania pozycji wszystkich punktów kontrolnych w układzie trzech współrzędnych, w pojazdach uniesionych na podnośnikach zamocowanych do urządzeń naprawczych, a nawet stojących bezpośrednio na twardym, gładkim podłożu.

|

|

| Rys.: Proste warsztatowe przyrządy miernicze. Z lewej: miara wielofunkcyjna do kontroli dwu współrzędnych, z prawej: cyrkiel warsztatowy | |

Przed rozpoczęciem pomiarów odkształceń konieczna jest wstępna kalibracja systemu współrzędnościowego. Polega ona na odnalezieniu w pojeździe co najmniej trzech punktów, których pierwotna pozycja na pewno nie uległa zmianie na skutek kolizji drogowej, odszukaniu ich współrzędnych w karcie pomiarowej, ustawieniu według tych danych trzech wsporników z odpowiednimi kłami i takim wyregulowaniu podstawy urządzenia (szyn wzdłużnych), by kły trafiły na odpowiadające im punkty kontrolne.

Wyposażenie mechanicznego systemu współrzędnościowego w elektroniczne czujniki wzdłużnych, poprzecznych i pionowych przemieszczeń kłów pomiarowych pozwala na jego współpracę z programem komputerowym, czyli odczyt wyników pomiarów w formie cyfrowej lub graficznej na ekranie monitora, a także porównywanie danych rzeczywistych z wzorcowymi, błyskawiczne obliczanie wartości odchyłek, wydruk protokołów itp. Zbędna staje się też w takim układzie uprzednio opisana wstępna kalibracja mechaniczna, ponieważ program może wyznaczyć wirtualną płaszczyznę odniesienia na podstawie nominalnych i dowolnych rzeczywistych współrzędnych trzech prawidłowo usytuowanych punktów.

|

Komputeryzacja umożliwiła też opracowanie mechanicznych systemów pomiarowych działających na zasadzie obliczeń trygonometrycznych. Otóż za pomocą wzorów trygonometrycznych można obliczyć wszystkie współrzędne dowolnego punktu w przestrzeni, jeśli znana jest jego odległość od punktu o znanych współrzędnych, znajdującego się na płaszczyźnie odniesienia, oraz kąty zawarte pomiędzy odcinkiem łączącym oba te punkty a poziomą płaszczyzną odniesienia i prostopadłą do niej wzdłużną płaszczyzną symetrii układu pomiarowego. W praktyce warunki te może spełnić suwak przemieszczający się po wzdłużnych prowadnicach i wyposażony w obrotowe ramię z kłem pomiarowym na końcu. Dzięki zastosowanym przegubom ramię względem suwaka i kieł pomiarowy względem ramienia mogą zmieniać swe ustawienia kątowe w płaszczyźnie pionowej. Konstrukcja ramienia może być segmentowa (system Car-o-tronic) lub jednoelementowa (system Naja firmy Celette). Każdy z tych układów kinematycznych pozwala naprowadzać kieł na dowolny punkt płyty podłogowej lub ramy pojazdu. Elektroniczne czujniki przemieszczeń liniowych (pozycja suwaka) i kątowych (ustawienie przegubów) dostarczają informacji, na podstawie których komputer wyznacza wirtualne płaszczyzny odniesienia, dokonuje trygonometrycznych obliczeń współrzędnych sprawdzanych punktów i wyświetla wyniki pomiarów w formie cyfrowej lub graficznej. W porównaniu z opisanymi wcześniej urządzeniami współrzędnościowymi systemy trygonometryczne są znacznie mniejsze, szybsze i poręczniejsze w użyciu. Umożliwiają też pomiary punktów usytuowanych w górnych partiach nadwozia po wymianie standardowych kłów na odpowiednie adaptery. |

Systemy laserowe

W urządzeniach tych, działających zarówno na zasadzie współrzędnościowej, jak i trygonometrycznej, długie, metalowe listwy lub przegubowe ramiona zastępowane są promieniami świetlnymi, które nie odkształcają się ani pod wpływem własnego ciężaru ani na skutek docisku do mierzonego przedmiotu, co może korzystnie wpływać na dokładność pomiarów.

Typowy laserowy system współrzędnościowy składa się z: szyn wzdłużnych, prowadnicy bramowej, czterech głowic emitujących promienie świetlne i zestawu podwieszanych płytek ekranowych. Prowadnica bramowa porusza się po szynach wzdłużnych. Dwie głowice laserowe umieszczone na jej słupkach przesuwane są synchronicznie w płaszczyźnie pionowej, co umożliwia dokonywanie pomiarów pionowych i wzdłużnych. Do poprzecznych pomiarów dolnych partii pojazdów służy trzecia głowica, przemieszczająca się po dodatkowej belce poprzecznej. Czwarta głowica zamocowana przesuwnie na poprzeczce bramki wykorzystywana jest do pomiarów górnych partii nadwozi. Właściwy pomiar odbywa się przez odczyt położenia głowicy na pomiarowych skalach wszystkich jej prowadnic wówczas, gdy promień świetlny pada dokładnie na sprawdzany punkt kontrolny. Jeśli niemożliwe jest bezpośrednie oświetlenie punktu pomiarowego, stosuje się pomiar pośredni, kierując promień świetlny na płytki ekranowe zamocowane do punktów kontrolnych na podwieszkach o długości regulowanej według milimetrowej podziałki.

|

Laserowe systemy współrzędnościowe mogą współpracować z komputerami w podobny sposób, jak analogiczne urządzenia mechaniczne, czyli za pomocą czujników przemieszczeń. Częściej jednak stosuje się rozwiązanie, w którym przemieszczenia głowic wymuszane są elektrycznymi silnikami krokowymi, więc do pomiarów liniowych wystarcza zliczanie impulsów napędowych wysyłanych do danego silnika z elektronicznej jednostki sterującej. Przykładem wykorzystania trygonometrycznej metody pomiarów laserowych jest system Genesis firmy Chief. Podstawę całkowicie zautomatyzowanych operacji pomiarowych stanowi w nim rejestracja wzajemnego usytuowania punktów oświetlanych wirującym promieniem laserowym. Dzięki temu pomiary mogą być prowadzone w sposób ciągły podczas naprawy odkształconego nadwozia. Urządzenie składa się z komputera PC, dwu wirujących głowic laserowych, skanera rejestrującego rozmieszczenie punktów świetlnych i zestawu oznaczonych kodami kreskowymi płytek ekranowych, mocowanych na podwieszkach do punktów kontrolnych pojazdu. Wirujący promień laserowy pełni tu funkcję obrotowego ramienia, stosowanego w opisanych wcześniej systemach mechaniczno-trygonometrycznych. Napęd wirującej głowicy elektrycznym silnikiem krokowym pozwala ustalać jej kątową pozycję względem podstawy w momencie, gdy promień pada na którąś z płytek ekranowych, identyfikowanych przez skaner dzięki ich kodom kreskowym. |

|

|

|

Rys.: Laserowy system trygonometryczny Genesis pracujący metodą skanowania płytek ekranowych | |

|

||

| Rys.: Mechaniczno-komputerowy system trygonometryczny Car-o-tronic z przegubowym ramieniem i prowadnicą wzdłużną | ||

Identyfikacja oznacza przypisanie do konkretnego punktu kontrolnego. Pomiar odległości płytki od źródła światła odbywa się metodą trygonometryczną na podstawie znanej odległości pomiędzy osiami obrotu obu głowic i znanych kątów padania obu promieni laserowych podczas oświetlania tej płytki. System ten ustala jednak tylko dwie poziome współrzędne każdego sprawdzanego punktu, a współrzędna pionowa określana jest przez regulowaną i skalowaną długość podwieszki.

Systemy ultradźwiękowe

Odległości oblicza się w tych systemach komputerowo na podstawie czasu, w którym sygnał ultradźwiękowy dociera z nadajnika do odbiornika przy znanej prędkości rozchodzenia się fal. Przy znanych odległościach kilku nadajników (lub odbiorników) możliwe jest trygonometryczne obliczanie współrzędnych określonych punktów. Kalibracja sprowadza się do zgrania na ekranie monitora trzech punktów kontrolnych z nieuszkodzonej części pojazdu z ich odpowiednikami na karcie pomiarowej. Na tej podstawie program tworzy teoretyczny model przestrzenny, będący układem odniesienia dla wszelkich pomiarów.

W systemie Shark firmy Blackhawk po dwa nadajniki umieszczone są w każdej z ośmiu sond podwieszanych w punktach kontrolnych pojazdu, a cztery odbiorniki znajdują się w belce pomiarowej, ustawianej wzdłużnie pod podwoziem. Dokładność jej ustawienia jest nieistotna ze względu na wirtualną kalibrację całego układu.

Ultradźwiękowy system GDS firmy Globaljig ma tylko jedną sondę z pojedynczym nadajnikiem, przykładaną kolejno do sprawdzanych punktów, i trzy odbiorniki rozmieszczone na wierzchołkach usytuowanej pionowo, trójramiennej gwiazdy. Odległości nadajnika od poszczególnych odbiorników stanowią dane wyjściowe do trygonometrycznych obliczeń przestrzennego usytuowania dowolnych punktów pomiarowych.

Systemy ultradźwiękowe mają przy wielu niewątpliwych zaletach jedną poważną wadę: prędkość rozchodzenia się fal nie jest stała, lecz zależy od temperatury, ciśnienia i wilgotności powietrza. Dla zachowania dokładności pomiarów porównywalnej z innymi systemami trzeba więc urządzenia ultradźwiękowe wyposażać w dodatkowe czujniki stanu powietrza i programy odpowiednio korygujące uzyskiwane wyniki, co znacznie zwiększa koszty ich produkcji.

ZOBACZ TAKŻE:

- Blacharskie naprawy nadwozi cz. I: Kwalifikacja pojazdu do naprawy blacharskiej

- Blacharskie naprawy nadwozi cz. III: Elektroniczne przetwarzanie danych pomiarowych

- Blacharskie naprawy nadwozi cz. IV: Prostowanie konstrukcji nośnych

- Blacharskie naprawy nadwozi cz. V: Identyfikacja materiałów

- Blacharskie naprawy nadwozi cz. VI: Prostowanie konstrukcji nośnych

- Blacharskie naprawy nadwozi cz. VII: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. VIII: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. IX: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. X: Usuwanie uszkodzeń dachów

0 komentarzy dodaj komentarz