Rekonstrukcje elementów nadwozi

Takie prace potrzebne są zwykle podczas renowacji pojazdów zabytkowych, gdy nie ma możliwości wymiany ich przerdzewiałych blaszanych wytłoczek na nowe, a stare nie nadają się już do naprawy.

Zgodnie z polskimi regulacjami prawnymi, za pojazd zabytkowy można uznać samochód wyprodukowany co najmniej 25 lat temu i posiadający co najmniej 75 procent oryginalnych części, a zwłaszcza oryginalny silnik, zawieszenie i nadwozie. Rygorystyczne potraktowanie tych wymogów w odniesieniu do elementów blaszanych oznaczałoby jednak w praktyce konieczność utrzymywania takich porzuconych na długie dziesięciolecia zabytków w stanie odpowiednio zakonserwowanej „trwałej ruiny”. Ze względów kolekcjonerskich byłoby to po prostu mało atrakcyjne, a poza tym wykluczałoby możliwość dopuszczenia takiego pojazdu na specjalnych prawach do ruchu drogowego.

Dlatego blacharskich napraw części starych nadwozi zniszczonych przez korozję i uszkodzenia mechaniczne uniknąć się nie da. To samo dotyczy tzw. replik, czyli odtworzonych na podstawie historycznej dokumentacji samochodów ważnych w dziejach motoryzacji, lecz niezachowanych do naszych czasów w realnych egzemplarzach.

Nieuniknione kompromisy

Wspomniany wymóg oryginalnej w co najmniej 75 procentach całej struktury pojazdu w zastosowaniu do części nadwoziowych oraz ich uzupełnianych ubytków może rodzić rozmaite dylematy konserwatorskie i techniczne. Jak liczyć te procenty i w stosunku do czego? Czy decyduje liczba nieoryginalnych elementów, ich powierzchnia czy masa? Według czego ewentualnie wyodrębniać poszczególne elementy nadwozi? Można bowiem i na podstawie jakichś kryteriów konstrukcyjnych, i technologicznych lub nawet handlowych, czyli zgodnie z pierwotnym firmowym katalogiem (jeśli istniał taki) oferowanych części zamiennych.

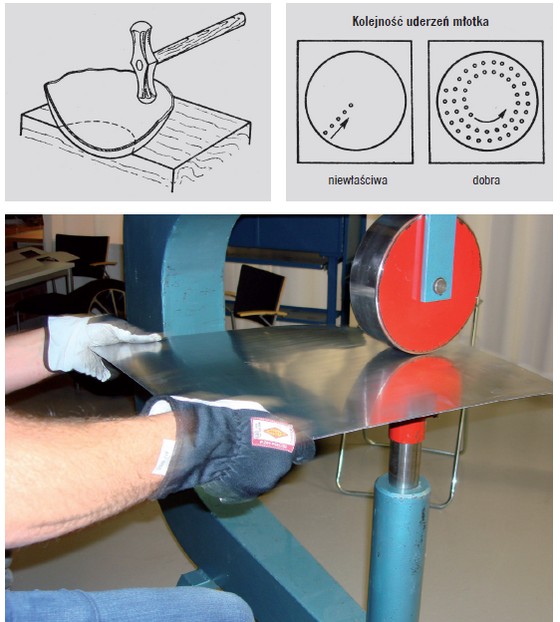

Ręczne formowanie elementów wypukłych i wygładzanie śladów uderzeń młotka na walcarce

Podobnych wątpliwości pojawi się jeszcze więcej, gdy uwzględnimy dodatkowe i bardzo ważne dla większości ekspertów zalecenie, by przy naprawach w maksymalnym stopniu korzystać z materiałów i technologii charakterystycznych dla epoki, z której dany zabytek pochodzi. Skąd jednak dzisiaj wziąć blachy wykonane z nieprodukowanych już dzisiaj gatunków stali? Od lat międzywojennych wiele seryjnie produkowanych części nadwozi wykonywano już metodą tłoczenia na prasach, ale dziś, ze względu na bardzo wysoki koszt tłoczników, trudno byłoby tym samym sposobem przygotowywać wytłoczki do jednostkowej naprawy.

|

Zarówno państwowy konserwator wydający decyzję o uznaniu konkretnego pojazdu za zabytkowy, jak i jego właściciel oraz blacharz samochodowy dokonujący niezbędnej renowacji - zmuszeni są przyjmować rozmaite rozwiązania o kompromisowym lub wręcz zastępczym charakterze. Dlatego ich współpraca powinna rozpoczynać się już na etapie wstępnej weryfikacji przeznaczonego do odbudowy wraku, obejmować też fazę szczegółowego projektowania procesu naprawy oraz bieżące konsultacje w jej trakcie. Takiemu rozwiązaniu sprzyja na szczęście fakt, iż zwykle wszystkie zaangażowane w to przedsięwzięcie osoby kierują się głównie nie jego ekonomiczną rentownością, wykonawczą prostotą i biurokratycznym asekuranctwem, lecz szczerą chęcią jak najlepszego przekazywania współczesnym pamiątek dawnej techniki. Wymiana czy naprawa? Samochodami zabytkowymi mogą być dziś pojazdy różniące się wiekiem niemal o stulecie, gdyż taki właśnie okres dzieli pionierski etap motoryzacji od czasu produkcji najmłodszych zabytków z połowy lat osiemdziesiątych dwudziestego wieku. W historii konstrukcji i technologii wykonywania nadwozi to wręcz kilka całkowicie odrębnych epok, lecz tak się dla ich współczesnych restauratorów szczęśliwie składa, że we wszystkich, od Forda T po Audi 80 B2, ubytki w częściach stalowego szkieletu i poszycia dają się uzupełniać obecnie wytwarzaną blachą głębokotłoczną o odpowiedniej grubości. Następne pokolenia miłośników weteranów szos nie będą miały już tak łatwo z dzisiejszymi nadwoziami, złożonymi z galwanizowanych wytłoczek ze stali o zróżnicowanej wytrzymałości i zintegrowanych elementów typu tailored blanks. |

| Profilowanie blaszanych kształtowników na prasie hydraulicznej |

Reguła konserwatorska i kolekcjonerska nakazuje, by w ramach wykonywanej naprawy blacharskiej pozostawiać możliwie najwięcej materiału oryginalnego, czyli z naprawianych elementów usuwać jedynie fragmenty nadmiernie skorodowane i zastępować je nowymi wstawkami. Są jednak od tej reguły uzasadnione wyjątki. Paradoksalnie dotyczą one nadwozi najstarszych (międzywojennych i wcześniejszych), w których drzwi pokrywano przeważnie odpowiednio przyciętym płatem płaskiej blachy mocowanym do drewnianej ramy wkrętami, a do metalowej - poprzez odpowiednie wywinięcie rąbka na ich obwodzie. Łatanie takich części po wycięciu perforowanych przez korozję obszarów daje nikłe korzyści restauratorskie, a bardzo utrudnia odzyskanie gładkiej oryginalnej powierzchni. Dodatkowym argumentem przemawiającym za całkowitą wymianą takiego poszycia jest fakt, że nie inaczej postępowano w przypadku jego uszkodzenia w czasach fabrycznej nowości całego pojazdu.

Pozostałe blaszane elementy nadwozi, zwłaszcza formowane metodą tłoczenia, trzeba traktować z większym szacunkiem dla ich dobrze zachowanych fragmentów, i to nie tylko dla wspomnianej konserwatorskiej zasady, lecz i ze względów całkiem praktycznych. Łatwiej jest bowiem w ten sposób odtworzyć wiernie pierwotny kształt wytłoczki i jej cechy konstrukcyjne. Nie trzeba też bardziej pracochłonnymi metodami zastępczymi formować wielkich przestrzennych struktur, a tylko ich brakujące wycinki.

Blaszane formy trójwymiarowe są poza tym mniej podatne niż płaskie blachy na odkształcenia spawalnicze, których w przypadku lutospawania można nawet całkowicie uniknąć. Ewentualne wątpliwości, czy ta stosunkowo nowa technika łączenia nie narusza nadmiernie autentyczności odnawianego zabytku, wydają się mniej istotne, gdy alternatywnym rozwiązaniem pozostaje szpachlówka.

Ustalanie zakresu naprawy

Dorabianie blaszanych łat na miejsce ubytków w tłoczonych elementach nadwozi wymaga uprzedniego zbadania i dokładnego wyznaczenia obszaru dokonywanej tą metodą naprawy. W odnawianym pojeździe miejsca najsilniej zaatakowane przez korozję są doskonale widoczne przy jedynie wzrokowych oględzinach, lecz rzeczywisty zasięg tego zjawiska nie daje się jeszcze na tej podstawie określić.

Należy jednak wykorzystać fakt, że skorodowane fragmenty zachowały, choćby częściowo, swój pierwotny kształt, dla jego utrwalenia na fotografiach i szkicach z zaznaczonymi wymiarami. Jeśli stan przerdzewiałej blachy utrudnia sporządzenie w pełni wiarygodnej dokumentacji, można ją uzupełnić i zweryfikować na podstawie wyglądu podobnego elementu znajdującego się po drugiej stronie symetrycznego z reguły nadwozia.

Następną operacją jest badanie zaawansowania korozji w strefach sąsiadujących z miejscami perforacji. Ich ostukiwanie młotkiem-dziobakiem pozwala ustalić granicę pomiędzy zachowaną metaliczną blachą a jej namiastką złożoną z rdzy i pokrywającej ją powłoki lakierniczej. Pod niezbyt silnymi uderzeniami ostrza zdrowy metal wydaje czyste dźwięki i podlega najwyżej płytkim, punktowym odkształceniom, natomiast korozyjne naloty rozpadają się, tworząc przelotową dziurę. Jej brzegi należy obustronnie oczyścić z farb i korozyjnych nalotów, by sprawdzić, czy w blasze nie powstały osłabiające ją wżery. Pozostawić można tylko materiał całkiem zdrowy, a resztę należy wyciąć, wyrównując brzegi zachowanych partii do regularnej geometrycznej formy, co ułatwi dopasowanie odpowiedniej wstawki.

Jeśli w trakcie badania dziobakiem albo po usunięciu ochronnej powłoki strefa wymagająca wymiany rozszerza się na znaczną część wytłoczki o krzywokreślnym kształcie przestrzennym lub skomplikowanej strukturze, korzystnie jest jej nowy odpowiednik dorabiać kolejno dopasowywanymi fragmentami.

Formowanie elementów naprawczych

Stosunkowo najprostsze jest wykonywanie zastępczych części o kształcie prostokreślnym, czyli utworzonym na planie jednej lub kilku przecinających się płaszczyzn. Elementy takie występują w strukturach starych nadwozi najczęściej jako progi, segmenty podłogi i boczne osłony silnika.

W pierwszym z wymienionych przypadków mają one przeważnie formę gładkiego blaszanego ceownika o dość ostro załamanych krawędziach, więc dają się kształtować na maszynach blacharskich, zwanych zaginarkami lub krawędziarkami o odpowiedniej szerokości roboczej. Jeśli cały próg nie mieści się w przelocie krawędziarki, możliwe jest jego wykonanie w kilku łączonych potem odcinkach, tym bardziej wtedy, gdy część ta nie uczestniczy w konstrukcji nośnej pojazdu. Wygodniejsze jest jednak formowanie długich elementów za pomocą hydraulicznej prasy. Dowolnie długi ceownik lub kątownik powstaje wówczas na skutek kolejnego zaginania krótkich odcinków stemplem o przekroju U lub V na prostej matrycy, stanowiącej dokładny negatyw kształtu stempla.

|

Przy każdej ze wspomnianych metod zaginania trzeba uwzględniać sprężystość blachy i przyjmować kąt jej gięcia odpowiednio zaostrzony w stosunku do pożądanego w końcowym efekcie. Wymagane różnice kątowe dobiera się na podstawie powszechnie dostępnych tabel blacharskich lub własnych ustaleń doświadczalnych. Prasa z wymiennymi stemplami i matrycami może być również używana do wycinania dowolnych otworów w blasze, a także do wykonywania w niej płytkich przetłoczeń o standardowych geo- metrycznych obwodach, np. kołowych, owalnych lub prostokątnych z zaokrąglonymi narożnikami. |

| Żłobiarka do blach (u góry: ręczna, u dołu: elektryczna) |

Jedno- lub dwupłaszczyznowe elementy podłóg mają zwykle na swej powierzchni dość głębokie rowkowe przetłoczenia usztywniające o różnych rozmiarach i ukształtowaniu wzdłużnym. Ich wykonywanie na prasie nie jest na ogół wygodne ani opłacalne, ponieważ wiąże się z koniecznością przygotowania dużej liczby kosztownych stempli i matryc.

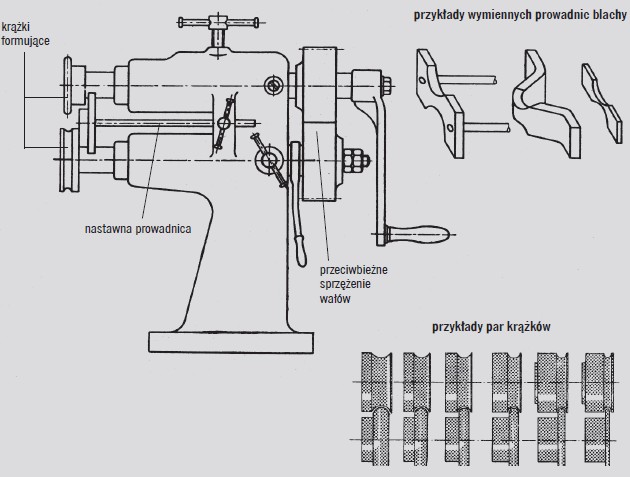

Znacznie lepiej nadają się do tego celu maszyny zwane żłobiarkami, w których do tłoczenia rowka służy para odpowiednio ukształtowanych krążków, napędzanych mechanizmem ręcznym lub elektrycznym i dociskanych obustronnie do obrabianej blachy. Tak wykonywany rowek ma przekrój poprzeczny wynikający z ukształtowania roboczych krążków oraz długość i kształt wzdłużny regulowane czasem pracy maszyny i sposobem ręcznego prowadzenia materiału. Dzięki odpowiedniej formie krążków można też uzyskiwać przetłoczenia o jedno- lub dwustronnie przeciętych krawędziach bocznych, co bywa bardzo przydatne przy rekonstrukcjach popularnych niegdyś otworów wentylacyjnych w kabinach nadwozi i komorach silników.

Najtrudniejsze jest formowanie elementów zastępczych przy odbudowie krzywokreślnych, przestrzennych form dawnych tłoczonych błotników zewnętrznych i narożników historycznie późniejszych nadwozi, a także ich progów, dachów, pokryw i poszyć bocznych. W warunkach warsztatowych wstępne uzyskiwanie tego rodzaju kształtów odbywa się przeważnie tradycyjną metodą obróbki plastycznej za pomocą młotka blacharskiego. Poprzez rozklepywanie miękkiej blachy stalowej w określonych jej partiach zamienia się płaską powierzchnię w wypukłą. Można tę operację ułatwiać poprzez stosowanie pomocniczych podkładek wypukłych lub wklęsłych (standardowych kowalskich albo dorabianych doraźnie z twardego drewna).

Tak wykonane elementy nie odwzorowują jednak dokładnie potrzebnych kształtów, a poza tym wyglądają brzydko z powodu widocznych na nich śladów uderzeń młotka. Obie te wady dają się usunąć dzięki specjalnej walcarce z wąskimi, hydraulicznie dociskanymi do blachy walcami. Ten rodzaj obróbki nie tylko wygładza wstępnie ukształtowaną powierzchnię, lecz może również korygować jej formę w wyniku stopniowego rozwalcowywania jej niedostatecznie wypukłych fragmentów.

Umiejętnie użyta walcarka pozwala nawet całkowicie wyeliminować wstępną obróbkę młotkiem, co jest szczególnie korzystne w przypadku formowania elementów o łagodnych i równocześnie zmiennych krzywiznach zagięcia.

-

2012-08-03 17:17

auto po wypadku

Trewor

Kurcze, nawet nie wiedziałem, że to jest takie skomplikowane... raz kiedyś miałem kolizję i oddałem wóz do naprawy w serwisie Solidny-Blacharz.pl ale nawet przez myśl mi nie przeszło, że z tym jest tyle roboty. Dopiero teraz doceniłem pracę tych blacharzy, którzy przywrócili mi opla do życia. Chyba im postawię piwo :P

-

2012-09-20 09:58

a co będzie za 30 lat?

Robert Kos

Za 30 lat prawdopodobnie nikt już nie będzie dotykał się do blacharki - wszystko będzie cienkie. lekkie i delikatne - formowane w dziwaczne sposób. Na przykład: http://4metal.pl/?a=3&id=21341

2 komentarzy dodaj komentarz