Techniki spawalnicze w naprawach pojazdów

Fot. Wieländer+Schill, Facom, Metabo, Inwerter Tech, archiwum

Użycie zgrzewarki automatycznej do blacharskiej naprawy nadwozia

Różne metody termicznego łączenia części metalowych, a wśród nich zwłaszcza zgrzewanie, spawanie i lutowanie, stosowane są w warsztatach samochodowych głównie przy blacharskich naprawach nadwozi.

Kiedyś w tego rodzaju pracach dominowało spawanie acetylenowe, by potem niemal całkowicie ustąpić miejsca zgrzewaniu punktowemu i spawaniu elektrycznemu w osłonach gazowych. Lutowanie sprowadzało się przede wszystkim do nakładania cynowych powłok na blachy stalowe w celu ich ochrony przed korozją oraz wypełniania drobnych szczelin i wgnieceń. Obecnie pojawieniu się nowych, stalowych materiałów konstrukcyjnych towarzyszy rozwój technologii zwanej lutospawaniem, łączącej zgodnie ze swą nazwą pewne cechy lutowania i klasycznych technik spawalniczych.

|

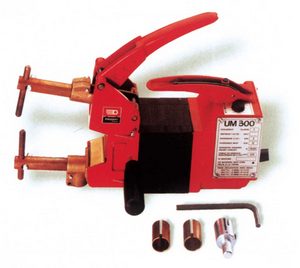

Zgrzewanie punktowe Istotą tego procesu jest lokalne rozgrzanie dwu metalowych części połączenia do stanu plastyczności i ich spojenie pod zewnętrznym naciskiem. Potrzebne przy tym ciepło wytwarzane jest na skutek przepływu prądu elektrycznego przez łączone powierzchnie. Blaszane elementy łączy się tą metodą na zakładkę, spajając obie jej części tzw. szwami złożonymi z pojedynczych zgrzein o niewielkich, kilkumilimetrowych średnicach. Podczas produkcji tradycyjnych nadwozi używa się do tego celu wielkich agregatów, wykonujących równocześnie wszystkie zgrzeiny konstrukcji nadwozia. W naprawach warsztatowych stosowane są ręczne zgrzewarki kleszczowe, którymi trzeba wykonywać kolejno wszystkie zgrzeiny każdego szwu. Jakość połączeń oryginalnych i naprawczych musi być identyczna, co oznacza w praktyce konieczność zachowania dokładnej powtarzalności wszystkich zgrzein, czyli utrzymywania stabilnych wartości natężenia prądu, czasu jego przepływu i siły docisku elektrod. |

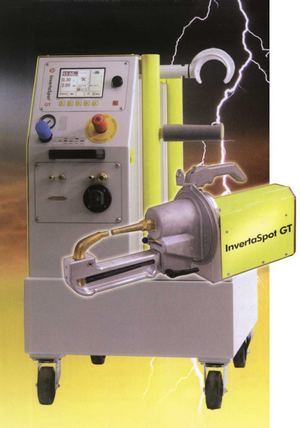

| Rys.: Zgrzewarka warsztatowa z inwertorowym modułem zasilania i mikroprocesorowym sterowaniem wszystkich parametrów pracy |

Warunku tego nie spełniają proste zgrzewarki transformatorowe z ręcznym dociskiem kleszczowych elektrod i czasem zgrzewania odmierzanym intuicyjnie przez operatora, tym bardziej że w skomplikowanych węzłach konstrukcyjnych zachodzi często potrzeba łączenia blach o zróżnicowanej grubości materiału, a także rozmaitych elementów dodatkowych, takich jak nakrętki śrub, nakładki wzmacniające i trzpienie do mocowania plastikowych części wystroju nadwozia. Niezbędne w nowoczesnych warsztatach są więc półautomatyczne zgrzewarki wielofunkcyjne z mikroprocesorowymi sterownikami, które regulują wspomniane parametry impulsu zgrzewającego.

| Do zgrzewania typowych blach nadwoziowych wystarczają zgrzewarki zasilane jedno- fazowym prądem przemiennym o maksymalnym natężeniu 60 A przy napięciu 230V i często- tliwości 50Hz lub prądem trójfazowym 400 V 50 Hz 32 A. Uzyskiwany w tych warunkach prąd zgrzewania może osiągać maksymalne natężenie 8000 A przy napięciu w obwodzie wtórnym wynoszącym 10 V. | |

| Rys.: Przekrój poprawnie wykonanej zgrzeiny punktowej (a i b - elektrody, g1 i g2 - grubości łączonych blach) |

Urządzenia tej generacji mają zwykle dwa przewody wyjściowe, z których jeden służy do zasilania i sterowania kleszczy (zgrzewanie dwustronne), drugi zaś obsługuje końcówkę roboczą zgrzewania jednostronnego (doczołowe zgrzewanie trzpieni, nakrętek, podkładek, zaczepów itp.).

|

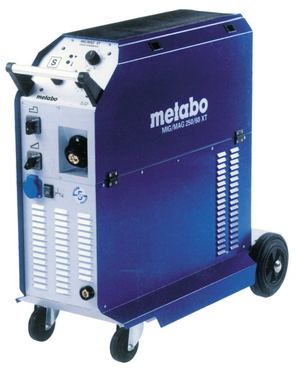

Spawanie We wszystkich metodach spawania łączenie metalowych elementów odbywa się dzięki roztopieniu ich krawędzi i zalaniu dzielącej je szczeliny dodatkowym, płynnym materiałem, uzyskiwanym z równocześnie stapianego drutu. Źródłem ciepła może być przy tym: płomień gazowy, łuk elektryczny, strumień plazmy lub skoncentrowane światło laserowe. Skład wspomnianego materiału dodatkowego powinien być zawsze tak dobrany, by utworzona spoina miała właściwości maksymalnie zbliżone do sąsiadujących z nią części połączenia. Spawanie blach nadwoziowych za pomocą palników acetylenowych należy już do odległej przeszłości. Dziś używane bywają do tego celu (obok lub zamiast zgrzewania) elektryczne półautomaty typu MIG-MAG, spawające łukiem elektrycznym w osłonach gazowych. Spoiwo dostarczane jest w nich w postaci samoczynnie podawanego drutu o grubości 0,6 lub 0,8 mm. Do utrzymywania łuku wykorzystuje się prąd o maksymalnym natężeniu 140-160 A. Taką metodą można wykonywać doczołowe połączenia blach, a także spoiny otworowe zastępujące oryginalne szwy zgrzein. Nowoczesne wielofunkcyjne spawarki warsztatowe mają przeważnie budowę modułową. Modułem podstawowym jest w nich tzw. inwertorowe źródło prądu, czyli przetwornik elektroniczny, pozwalający nie tylko na płynną regulację prądu spawania, lecz także na tworzenie pojedynczych lub powtarzalnych impulsów prądowych o różnych przebiegach. Z samego modułu podstawowego można korzystać przy spawaniu elektrodami otulonymi (rzadko dziś potrzebnymi w warsztatowej praktyce). Do spawania w osłonach gazowych metodą MIG-MAG źródło prądu łączy się z modułem automatycznego podajnika drutu o grubości 0,6-1,6 mm, a ten z kolei - z butlą ciśnieniową, nastawnym reduktorem i elektrycznym podgrzewaczem gazu. Jeśli spawanie wykonywane jest metodą TIG (spoiwo w postaci metalowych prętów, dozowane ręcznie) podajnik nie jest, oczywiście, potrzebny. W obu metodach zajarzanie łuku może się odbywać tradycyjnym sposobem zwarciowym lub samoczynnym bezdotykowym. |

| Rys.: Kleszcze zgrzewarki sterowanej ręcznie | |

|

|

| Rys.: Profesjonalny półautomat do spawania metodą Mig-Mag |

Urządzenia tego rodzaju umożliwiają układanie spoin ciągłych, jak również punktowych z automatycznym odmierzaniem wielkości punktów. Regulacja prądu spawania może odbywać się w trakcie wykonywanej pracy za pomocą przycisków na rękojeści dyszy wylotowej.

W specjalistycznych zakładach zajmujących się spawaniem elementów wykonanych ze stali stopowych lub metali nieżelaznych coraz częściej stosowane są ręczne inwertorowe spawarki plazmowe, które wykorzystują argon lub parę wodną w roli gazu jonizującego i równocześnie osłonowego.

Lutospawanie

Ta metoda naprawczego łączenia blach nadwoziowych nabiera ostatnio coraz większego znaczenia. Powodem są nowe technologie stosowane przy produkcji stalowych nadwozi samochodowych. Upowszechniają się na przykład dostarczane przez podwykonawców części struktury nośnej, zwane po angielsku "tailored blanks" (pasowane kawałki materiału). Prefabrykaty te są spawane techniką laserową z wykrojów z blach o podwyższonej wytrzymałości i zróżnicowanych grubościach. Daje to konstruktorowi możliwość zmniejszenia masy nadwozia przy zachowaniu jego odpowiedniej wytrzymałości i sztywności. Do łączenia tych elementów wykorzystuje się w fabrykach różne metody spawalnicze, a potem kompletny kadłub poddaje się z reguły cynkowaniu elektrolitycznemu.

|

Wpływa to wszystko bardzo korzystnie na trwałość nadwozi, lecz równocześnie bardzo utrudnia ich powypadkowe naprawy. Połączenia zgrzewane specjalnymi metodami nie dają się bowiem odtwarzać za pomocą standardowych zgrzewarek warsztatowych. Spawanie zmienia nieodwracalnie właściwości blach wykonywanych ze stali stopowych o znacznie podwyższonej wytrzymałości, a poza tym niszczy antykorozyjne powłoki cynkowe, których późniejsze uzupełnienie jest już praktycznie niemożliwe. Dlatego zalecane technologie naprawcze muszą się całkowicie różnić od produkcyjnych, co sprawia, że oryginalne połączenia spawane zastępuje się najczęściej lutowanymi. |

Lutowanie, podobnie jak klejenie, polega na adhezyjnym zespoleniu dwu metalowych powierzchni za pomocą innego metalu. Jest on nanoszony na nie w postaci płynnej, lecz ma niższą temperaturę topnienia, niż łączone nim metalowe elementy. Spoiwa te, nazywane lutami, zwykło się dzielić umownie na "miękkie" (temperatura topnienia do 450oC) i "twarde", czyli topniejące w temperaturach wyższych. Ponieważ luty "miękkie" nie mają wystarczającej wytrzymałości mechanicznej, do naprawczych połączeń konstrukcyjnych używa się wyłącznie lutów "twardych". W naprawach nadwozi najczęściej stosowany jest brąz (np. CuSi3) lub mosiądz. Ich temperatura topnienia nie przekracza 900oC.

|

Lutospawanie wykonywane jest sposobem podobnym do spawania, lecz krawędzie łączonych części nie ulegają przy nim stopieniu. Nie tworzą się też w nich niepożądane naprężenia i odkształcenia spawalnicze. Przy tej temperaturze nie następuje wypalanie antykorozyjnych powłok cynkowych, a sama spoina jest odporna na korozję. Źródłem ciepła mogą być przy lutospawaniu gazowe palniki spawalnicze. Zamiast tradycyjnych acetylenowych stosuje się jednak przeważnie specjalne palniki grzewcze, zasilane mieszanką propan-butan. Lut topiony w ich płomieniu ma postać prętów. Podobnie jest w przypadku wykorzystywania urządzeń do spawania łukowego metodą TIG. Wygodniejsze jednak w użyciu są półautomaty spawalnicze pracujące metodą MIG-MAG i wyposażone w dodatkową funkcję lutospawania. Lut w postaci drutu podawany jest przez nie automatycznie i topi się w atmosferze ochronnego gazu obojętnego (MIG) bez powstawania odprysków i pęcherzy powietrza w tworzonej spoinie. W przypadku łączenia cienkich blach do lutospawania wykorzystuje się prąd (najlepiej pulsujący) o natężeniu nieprzekraczającym 100 A. |

|

| Rys.: Automat spawalniczy z funkcją lutospawania |

0 komentarzy dodaj komentarz