Nowe technologie natryskiwania termicznego

fot. Gordon England, Plasma Technik AG, Beijing Logon ltd, Perkin Elmer, Centerline, CNRC McGill , Deloro Stellite, Sulzer Metco

Strumień gazów w metodzie HVOF - widoczne typowe "diamenty" na jego długości

Wynalezione na przełomie XIX i XX wieku natryskiwanie termiczne, czyli nanoszenie powłok metalicznych na różne podłoża, uznano początkowo za technologię tak atrakcyjną, że przeoczono jej niedoskonałości.

Potem niewystarczająca okazała się przede wszystkim przyczepność warstw do podłoża, krytykowano też nadmierną porowatość warstw i znaczny stopień utlenienia nanoszonego materiału (patrz: „Autonaprawa” nr 3/2011). Dopiero obec ne nowe technologie i udoskonalone wcześniejsze umożliwiły znaczącą poprawę najważniejszych właściwości tego rodzaju procesów.

Natryskiwanie w atmosferach ochronnych

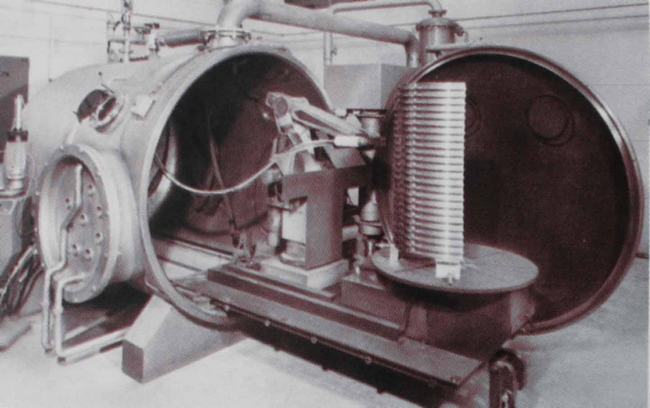

Pozornie najłatwiej było zaradzić utlenianiu kropelek stopionego metalu dzięki jego natryskiwaniu w atmosferze gazów obojętnych, gdy medium rozpylającym i transportującym jest również gaz obojętny. Za pomocą takiego gazu można również wykonywać natryski w komorach niskiego ciśnienia, nazywanych potocznie komorami próżniowymi. Już pierwsze takie próby wykazały, że możliwe jest uzyskanie warstw o porowatości obniżonej z kilkunastu do mniej niż 5%.

Otwarta komora do natryskiwania plazmowego w próżni

Ograniczone utlenianie skutkowało także wzrostem przyczepności, gdyż brak warstwy tlenku na kropelkach metalu ułatwia ich deformację w chwili zderzenia z podłożem i pozwala dokładniej wypełniać nierówności powierzchni. W ten sposób zwiększa się siła ich mechanicznego zakotwiczenia w podłożu. Na dodatek na styku metal-metal występuje silniejsza dyfuzja i adhezja, niż w kontakcie jednego metalu z tlenkiem drugiego.

Natryskiwanie w komorach z regulowaną atmosferą (niskociśnieniowych lub wypełnionych gazami obojętnymi) jest jednak kosztowne, zwłaszcza przy dużych wymiarach metalizowanych przedmiotów. Dlatego ta metoda nie znalazła szerszego zastosowania.

Zastosowanie warstw pośrednich

Największym wyzwaniem okazało się zwiększenie przyczepności warstw do podłoża. Właściwości uzyskiwanych powłok niemal od początku uznawano za w pełni satysfakcjonujące, a ich różnorodność i wybór właściwości przekraczały początkowe potrzeby. Na przeszkodzie szerokiemu upowszechnieniu wyrobów pokrytych natryskiwanymi powłokami stała skłonność warstw dodatkowych do oddzielania się od podłoża pod działaniem niewielkich sił zewnętrznych, a czasem nawet samorzutnie. W związku z tym wprowadzono radykalne uproszczenia geometrii powierzchni nadających się do natryskiwania i maksymalnie podniesiono wymagania związane z czystością i stanem pokrywanych podłoży. Te ograniczenia spowodowały spadek zainteresowania technologią natryskiwania, jako zbyt kłopotliwą.

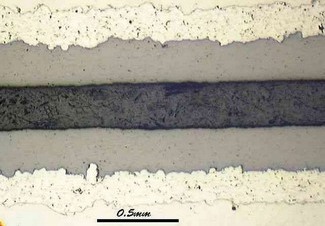

Przekrój przez natryskiwaną dwustronnie płytkę stalową z warstwą pośrednią ze stopu Hastelloy-C i warstwą finalną z tlenku chromu

|

|

| Przekrój przez natryskiwaną dwustronnie płytkę stalową z warstwą pośrednią ze stopu Hastelloy-C i warstwą finalną z tlenku chromu |

Warstwa natryskiwana z tlenku chromu na warstwie |

Pierwszą istotną innowacją zwiększającą przyczepność było zastosowanie warstw pośrednich. Wykonywano je z materiałów o znacznej przyczepności do podłoża, a równocześnie zapewniających silniejsze kotwiczenie się powłok zewnętrznych. Najpierw takim materiałem okazał się molibden. Jego specyficzną właściwością jest intensywne parowanie powłok tlenkowych w podwyższonych temperaturach. Dzięki temu kropelki stopionego molibdenu wprawdzie utleniają się, ale powłoka tlenkowa paruje i jej grubość pozostaje bardzo niewielka. W chwili zderzenia z podłożem powłoka ta pęka i przywiera do podłoża na zasadzie metal-metal. Niestety, molibden jest metalem ciężkim, a na dodatek deficytowym, co rzutuje na jego cenę, porównywalną z ceną srebra. Stwierdzono również, że powłoki molibdenowe mogą być stosowane tylko tam, gdzie temperatura pracy pokrytego nimi elementu nie przekracza 400°C.

Znacznie atrakcyjniejszym materiałem pośrednim okazały się aluminki, czyli związki złożone z dwóch metali, z których jednym jest aluminium. Powstają przez podgrzanie i wymieszanie obu składników, a reakcja ma charakter egzotermiczny, czyli towarzyszy jej wydzielanie znacznych ilości ciepła. Praktyczny efekt jest taki, że przy natrysku materiałem dwuskładnikowym reakcja rozpoczyna się po stopieniu materiału dodatkowego i samoczynnie podtrzymuje wysoką temperaturę natryskiwanych kropelek. Docierają one do podłoża w stanie ciekłym lub wysokoplastycznym, dzięki czemu lepiej do niego przywierają. Czasem reakcja trwa jeszcze po pokryciu podłoża, które jest wtedy nagrzewane do temperatury umożliwiającej powstanie mikrozespawań, a więc połączeń kohezyjnych. Łączna przyczepność warstwy do podłoża rośnie wówczas kilkakrotnie.

Urządzenie do natryskiwania detonacyjnego

Najpowszechniej w celu nanoszenia warstw pośrednich są stosowane kompozyty Ni-Al o wagowej zawartości od 5 do 30% aluminium. W zależności od proporcji ciepło reakcji egzotermicznej wynosi od 40 do 60 kJ/mol. Okazało się przy tym, że powstające w wyniku reakcji związki NiAl, Ni3Al mają znakomite właściwości użytkowe – dużą odporność korozyjną, odporność na ścieranie itd. Bywają więc używane także jako powłoki finalne.

W przypadku nanoszenia powłok ceramicznych, których bezpośrednia przyczepność do podłoża może być bardzo mała, jako powłoki pośrednie bywają stosowane: czysty nikiel, a nawet stal.

Procesy wysokoenergetyczne

Skutecznym sposobem zwiększenia przyczepności warstw do podłoża jest zwiększenie energii ziaren materiału dodatkowego, a na to z kolei najbardziej wpływa ich prędkość (energia rośnie do jej kwadratu). Dlatego konstruktorzy urządzeń do natryskiwania poszukują rozwiązań umożliwiających nadawanie materiałowi dodatkowemu jak największych prędkości.

Pierwszą metodą natryskiwania, która wyróżniała się dużą prędkością ruchu drobin materiału dodatkowego, było natryskiwanie detonacyjne. Konstrukcja urządzenia natryskującego była dość prosta. Do komory spalania wtryskiwano paliwo (ciekłe lub gazowe) i utleniacz (tlen lub powietrze) oraz sproszkowany materiał dodatkowy. Zapłon mieszanki powodował eksplozję, a fala uderzeniowa przemieszczała się wewnątrz długiej, chłodzonej wodą lufy, w której drobiny materiału dodatkowego były przyspieszane i nie ulegały rozproszeniu. Osiągano w ten sposób naddźwiękowe prędkości ziaren (powyżej 800 m/s). Niedogodnością był cykliczny charakter procesu: wtrysk-zapłon-„wydech”, co skutkowało nierównomiernym nakładaniem powłok na większych powierzchniach. Dlatego zwiększano częstotliwości cykli z początkowych ok. 5/s do obecnych ponad 50. Zalety tej metody to niska porowatość warstw (nawet poniżej 1%), możliwość nanoszenia materiałów trudnotopliwych i dynamiczne oczyszczanie podłoża przez falę uderzeniową. Niemożliwą do wyeliminowania wadą jest jej wysoka hałaśliwość przekraczająca 140 dB, co oznacza konieczność prowadzenia procesów w wydzielonych, wytłumionych pomieszczeniach przez urządzenia obsługiwane zdalnie. Te właśnie niedogodności spowodowały, że natryskiwanie detonacyjne jest stosowane relatywnie rzadko i niemal wyłącznie wtedy, gdy zawodzą metody alternatywne.

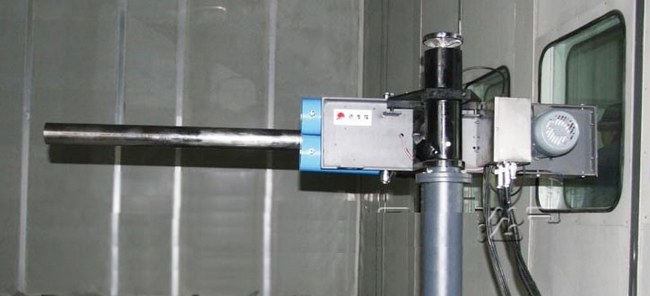

Próbą wyeliminowania niedogodności natryskiwania detonacyjnego i zachowania, choćby częściowego, jego zalet było opracowanie na początku lat 80. ub. wieku naddźwiękowego natryskiwania płomieniowego, nazywanego Jet lub HVOF (high velocity oxygen-fuel).

|

|

| Głowica do natryskiwania metodą HVOF | Urządzenie do natryskiwania metodą HVOF typu Jet Kote II |

Urządzenie stosowane w tej metodzie jest podobne do głowicy natryskiwania płomieniowego proszkiem, a różni się od niej konstrukcją dyszy, w której strumień gazu z kropelkami materiału dodatkowego jest rozpędzany do prędkości dźwięku. Nowe urządzenia, np. Hybrid Diamond Jet, zapewniają prędkość ziaren ponad 600 m/s. Rozwiązanie to przypomina silnik rakietowy z dyszą zwiększającą prędkość wypływu gazu. Paliwem jest często nafta, rzadziej propylen, wodór oraz propan. Metoda HVOF jest znacznie cichsza od natryskiwania detonacyjnego, ale z drugiej strony zapewnia mniejsze prędkości natrysku. Zaletą jest niemal ciągły charakter procesu, korzystny dla równomierności powłoki, która ma gładką powierzchnię i większą gęstość niż w przypadku natryskiwania plazmowego. Możliwe jest nanoszenie warstw węglikowych o grubości nawet ponad 6 mm. Niedogodności metody to ograniczona żywotność dysz i wysokie wymagania wobec materiału dodatkowego (a więc jego wyższa cena). Przyczepność warstw do podłoża jest większa niż w przypadku natryskiwania płomieniowego, ale mniejsza niż w przypadku natryskiwania detonacyjnego.

Zimne natryskiwanie

Zimne natryskiwanie, czyli metoda CS (cold spraying), jest technologią najnowszą, gdyż jej pierwsze zastosowania przemysłowe pojawiły się dopiero kilkanaście lat temu. Stanowi ona w pewnym sensie rozwinięcie metody HVOF. Polega na rozpędzeniu ziaren materiału dodatkowego do takiej prędkości, aby nawet bez ich znacznego podgrzania energia zderzenia z podłożem zapewniała dobrą przyczepność. Ziarenka proszku o starannie dobranej granulacji są transportowane przez strumień gazu pod wysokim ciśnieniem (0,7-4,0 MPa), który ulega przyspieszeniu, przechodząc przez konwergentno-dywergentną dyszę o specjalnej konstrukcji. Temperatura gazu wynosi zwykle do 700°C i jest zawsze niższa od temperatury topnienia materiału. Możliwe jest zastosowanie gazu obojętnego, gdyż nie zachodzi proces spalania, a więc nie jest potrzebny tlen. Skutkuje to całkowitym zabezpieczeniem materiału dodatkowego przed utlenianiem.

Stwierdzono także, że nawet użycie sprężonego powietrza powoduje jedynie znikome utlenienie powierzchni ziaren, ponieważ te mają niską temperaturę i przebywają w strumieniu bardzo krótko. Oznacza to, że metodą CS można nanosić warstwy nawet z metali o dużym powinowactwie do tlenu, bez ich istotnego utleniania. Np. przewodność elektryczna warstw wykonanych z miedzi wynosi 90% miedzi litej, podczas gdy inne metody natryskiwania, wskutek utleniania ziaren, umożliwiają nanoszenie warstw o przewodności mniejszej niż 50%. Obecnie zimne natryskiwanie służy do nanoszenia stosunkowo plastycznych materiałów, poczynając od srebra, cyny, cynku, aluminium i miedzi, kończąc na tytanie, stopach niklu i NiCr. Nanosi się także warstwy dwuskładnikowe, w których ziarna o wysokiej twardości znajdują się w osnowie materiału plastycznego.

|

|

| Urządzenie do natryskiwania metodą cold spraying | Wykruszone koło zębate w trakcie regeneracji metodą CS |

Dalsze zwiększenie przyczepności warstw jest możliwe dzięki nieznacznemu podgrzaniu ziaren materiału dodatkowego i dalszemu wzrostowi ich prędkości (od 1200 do 1500 m/s). Problemem pozostaje mała żywotność dysz, poddawanych silnemu działaniu abrazyjnemu przez ziarna materiału dodatkowego. Zaletą jest znikome podgrzewanie podłoża, co pozwala na pokrywanie stosunkowo grubymi powłokami metalicznymi nawet kruchej ceramiki i szkła. Porowatość warstw można ograniczyć do ok. 0,5%, a wydajność nanoszenia sięga nawet 15 kg/h.

Nowe odmiany natryskiwania plazmowego

Spośród metod „klasycznych” największy potencjał rozwojowy ma natryskiwanie plazmowe. Dzięki zastosowaniu nowych głowic plazmowych uzyskuje się wydajność dochodzącą do 12 kg/h, podczas gdy w tradycyjnych urządzeniach wynosi ona nie więcej niż 3 kg/h. Zastosowanie metody SPS (suspension plasma spraying), czyli natryskiwania plazmowego zawiesin, umożliwia nanoszenie powłok o nadzwyczajnej drobnoziarnistości i grubości od 10 mm wzwyż. Materiałem dodatkowym jest bowiem bardzo drobnoziarnisty proszek (średnica nawet 100 nanometrów), podawany do głowicy jako zawiesina w cieczy transportującej.

Metoda VLPPS (very low pressure plasma spraying), czyli natryskiwanie plazmowe pod bardzo niskim ciśnieniem, umożliwia tworzenie warstw o bardzo małej grubości i wysokiej jednorodności, np. gazoszczelne powłoki o grubości mniejszej niż 50 mm. Ciśnienie natryskiwania nie przekracza zwykle 100 Pa.

Zastosowanie laserów

Trwają eksperymenty w zakresie natryskiwania laserowego, które należy zaliczyć do metod klasycznych, gdyż przyczepność warstw zależy w nim głównie od temperatury ziaren materiału dodatkowego w chwili ich zderzania z podłożem. Zastosowanie lasera jako źródła ciepła ma zapewnić wyższą temperaturę oraz dłuższy czas nagrzewania materiału dodatkowego. Możliwość bardzo precyzyjnego regulowania mocy wiązki i jej ogniskowania zapewnia pełną kontrolę nagrzewania podłoża i optymalne wydatkowanie energii cieplnej. Mimo tego korzyści płynące z zastąpienia innych źródeł ciepła wiązką lasera nie uzasadniają obecnie ponoszonych kosztów, więc głównym obszarem natryskiwania laserowego będą procesy w skali mikro, gdzie nanosi się powłoki na bardzo małe powierzchnie, a zawsze rozbieżny strumień wytwarzany przez „klasyczne” głowice skutkuje bardzo dużymi stratami materiału dodatkowego. Szybko rośnie natomiast udział technologii laserowych w hybrydowych procesach natryskiwania.

Natryskiwanie hybrydowe

Jest to połączenie co najmniej dwóch metod, a dokładniej: sposobów nagrzewania materiału dodatkowego. Pierwsze wdrożone rozwiązania to połączenie natryskiwania plazmowego z łukowym topieniem materiału dodatkowego. Bardzo ciekawa wydaje się koncepcja precyzyjnego przetapiania laserowego warstw natryskiwanych inną metodą, np. z topieniem łukowym lub plazmowym. Wiązka laserowa ma zapewnić ogrzanie tylko warstwy naniesionej do temperatury jej stopienia, bez przetopienia podłoża. Nadal jest to więc natryskiwanie, a nie napawanie, ale właściwości warstwy naniesionej mogą być zdecydowanie inne, niż w przypadku klasycznego natryskiwania. Np. porowatość można zredukować w ten sposób niemal do zera, a przyczepność do podłoża może istotnie wzrosnąć wskutek przyspieszonej dyfuzji. Stosowane są w tym celu zwykle lasery neodym-YAG o dużej mocy. Do technologii hybrydowych zalicza się także natryskiwanie plazmowe, gdzie plazma jest generowana dwoma sposobami, np. bezpośrednim działaniem łuku elektrycznego i indukcją prądami wysokiej częstotliwości (radio frequency plasma).

Omówione powyżej metody znacząco rozszerzają wachlarz zastosowań natryskiwania, przede wszystkim dzięki zwiększeniu przyczepności warstw do podłoża oraz zmniejszeniu ich porowatości, a także dzięki zredukowanemu utlenianiu składników. Na jeszcze większą niż dotychczas skalę możliwe jest tworzenie części maszyn i elementów konstrukcji o właściwościach, których nie zapewniają żadne materiały monolityczne. Natryskiwanie wiąże się jednak ciągle z relatywnie wysokimi kosztami, a problemy związane z jednorodnością i przyczepnością warstw zwiększają się wraz ze wzrostem ich grubości.

0 komentarzy dodaj komentarz