Technologie napawania

Napawanie wykorzystywane jest najczęściej do regeneracji zużytych części poprzez ich pokrycie odpowiednią pod względem składu i grubości warstwą metalu. Bywa też stosowane dla uszlachetniania części nowych.

Zasadnicza różnica pomiędzy napawaniem i natryskiwaniem (omówionym w AUTONAPRAWIE 3/2011 i 7-8/2011) polega na tym, że podczas napawania następuje nadtopienie podłoża, z którym nowa warstwa łączy się kohezyjnie, zaś podczas natryskiwania podłoże nie ulega nadtopieniu, więc nowa warstwa wiąże się z nim w sposób mechaniczno-adhezyjny.

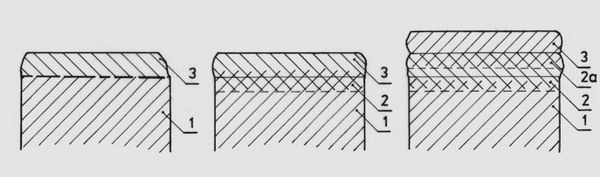

Z powodu nadtopienia podłoża nanoszona warstwa jest mieszaniną materiału dodatkowego i rodzimego. Gdy są to metale o identycznym lub bardzo zbliżonym składzie chemicznym, ich mieszanie nie odgrywa niemal żadnej roli. Im bardziej jednak podłoże i napoina różnią się składem, tym wpływ ich wymieszania na właściwości nowej warstwy staje się bardziej znaczący. Wymieszanie określa się procentową zawartością składników podłoża w powłoce. Jeśli wymagane jest naniesienie warstwy całkowicie wolnej od składników podłoża w praktyce najczęściej wykonuje się struktury wielowarstwowe, przyjmując, że przy odpowiednio dobranych parametrach procesu już trzecia warstwa praktycznie nie zawiera składników podłoża.

Przekrój próbki z pojedynczą napoiną (stal na stali)

Przy napawaniu nie jest konieczne nadawanie energii kinetycznej kroplom stopionego materiału dodatkowego, toteż do realizacji tego procesu nie są potrzebne urządzenia o specjalnej konstrukcji. Najczęściej wystarcza użycie klasycznego sprzętu spawalniczego. Sprzęt przeznaczony wyłącznie do napawania pojawił się dopiero niedawno.

Napawanie regeneracyjne

Pierwsze próby napawania miały miejsce u zarania „ery spawalnictwa”, czyli pod koniec XIX wieku. Podobno demonstrował je prekursor spawania łukowego – rosyjski wynalazca Nikołaj Benardos już w 1881 r. Używał do tego elektrody grafitowej, łuk jarzył się między nią, a napawanym przedmiotem, a materiał dodatkowy w postaci drutu podawany był ręcznie do strefy stapiania. Benardos w swych pierwszych patentach (z 06.07.1885 r.), dotyczących „Metody obróbki metalu za pomocą bezpośrednio użytego prądu elektrycznego”, wspomina o użyciu materiału dodatkowego o tym samym składzie, co materiał rodzimy do naprawy odlewów i odtwarzania geometrii zużytych części maszyn. Z perspektywy obecnej wiedzy metalurgicznej można przyjąć, iż utwardzone wskutek silnego nawęglenia stopiwo, powstające w tej metodzie, lepiej nadawało się do napawania, niż do spawania.

Inny rosyjski wynalazca - Nikołaj Sławianow, stosował napawanie łukowe do naprawy wadliwych odlewów. W 1890 r. opatentował udoskonaloną metodę, w której zamiast elektrody grafitowej zastosował pręt wykonany z metalowego materiału dodatkowego. W ciągu trzech lat w fabryce w Permie, gdzie pracował, przeprowadzono tą metodą ponad 1600 napraw odlewów.

Obie te historyczne metody napawania nie są od dawna stosowane, gdyż zastąpiły je technologie nowsze, bardziej wydajne i skuteczne.

Napawanie łukowe elektrodami otulonymi

Opatentowane przez Kjellberga w 1908 r. elektrody otulone nadawały się równie dobrze do spawania i do napawania. Tanie źródła zasilania, nieskomplikowane uchwyty oraz wielka różnorodność dostępnych elektrod czyniły tę metodę bardzo atrakcyjną. W praktyce początkowo do nanoszenia warstw stosowano elektrody o składzie takim samym, jak materiał rodzimy, z czasem w celach regeneracyjnych zaczęto stosować elektrody o zmodyfikowanym składzie. Wymagało to sporej wiedzy metalurgicznej, gdyż im bardziej różnią się od siebie stopiwo i materiał rodzimy, tym większe jest ryzyko powstania w strefie przetopienia (wymieszania) niekorzystnych struktur mogących zniweczyć pozytywne skutki napawania, np. przez nadmierną twardość i łatwość pękania (czasem nawet w wyniku skurczu cieplnego podczas samego procesu). Elektrody otulone są nadal stosowane do drobnych napraw odlewów staliwnych i zużytych części stalowych, choć ich zastosowanie jest zasadne tylko przy niewielkim zakresie prac wykonywanych w warunkach polowych. Uzyskiwany współczynnik wymieszania wynosi wówczas od 10 do 40%, a minimalna grubość pojedynczej warstwy ok. 1 mm.

Napawanie w osłonach gazowych

Do tego rodzaju napawania są stosowane metody GTA i GMA. W pierwszej z nich, czyli napawaniu z wykorzystaniem elektrody nietopliwej i osłony z gazów obojętnych (hel, argon i ich mieszanki) zaletą jest możliwość wykonywania wysokiej jakości napoin na elementach wykonanych ze stopów aluminium, tytanu i magnezu oraz niski współczynnik wymieszania, nie przekraczający 10%. Główną wadą pozostaje niewielka wydajność ręcznie wykonywanego procesu (zwykle 2-3 kg/h) i konieczność zatrudniania wysoko kwalifikowanych spawaczy.

W zmechanizowanej, a nierzadko zautomatyzowanej metodzie GMA elektrodą jest stapiający się materiał dodatkowy w postaci drutu, a osłonę gazową stanowią mieszanki gazów obojętnych (napawanie metali nieżelaznych lub gazów aktywnych (napawanie stali). Zaletą jest duża wydajność (10 kg/h i więcej), dostępność urządzeń zautomatyzowanych i wysoka jakość napoin.

Napawanie łukiem krytym

Przypomina ono metodę GMA z tą różnicą, że jeziorko ciekłego metalu i otoczenie spoiny jest chronione przez granulowany i częściowo stopiony topnik. Skutkuje to nie tylko niewielkim utlenieniem napoiny, ale i znacznym wzrostem wydajności stapiania, gdyż straty ciepła łuku są niemal trzykrotnie mniejsze, niż np. przy napawaniu elektrodami otulonymi. Istnieje możliwość szybkiego stapiania dużej ilości stopiwa, nawet ponad 40 kg/h, a to oznacza wytwarzanie albo warstw o dużej grubości, albo cienkich powłok z bardzo dużą wydajnością. Minimalny współczynnik wymieszania wynosi jednak aż 30%.

Do tego rodzaju napawania można stosować urządzenia wielogłowicowe, lub materiał dodatkowy w postaci taśmy, dzięki czemu szerokość wykonywanej napoiny może być kilka, a nawet kilkanaście razy większa, niż w przypadku napawania pojedynczym drutem elektrodowym. Pierwsze informacje o wieloelektrodowym napawaniu pod topnikiem zaczęły pojawiać się w literaturze fachowej na samym początku lat 50 ubiegłego stulecia.

Napawanie elektrożużlowe

Metoda ta wywodzi się z napawania łukiem krytym. Zasadnicza różnica polega na tym, że po łukowym stopieniu pewnej ilości materiału rodzimego, dodatkowego i topnika dalsze topienie odbywa się już bez udziału łuku, wskutek oporowego grzania ciekłej warstwy topnika. Jest to najwydajniejsza technologia napawania – możliwe jest stapianie nawet 2000 kg/h. Metodę wynaleziono w Instytucie Spawania Elektrycznego E.O. Patona w Kijowie w 1951 r. Już pierwsze próby napawania elementów konstrukcji wielkich pieców obniżyły całkowity koszt ich remontu o 15%. W przypadku złożonych konstrukcji grubościennych, efekty ekonomiczne były jeszcze bardziej zachęcające. Napawanie elektrożużlowe jest zasadne w przypadku regeneracji elementów o znacznej grubości przy dużej grubości nanoszonych warstw.

Napawanie plazmowe

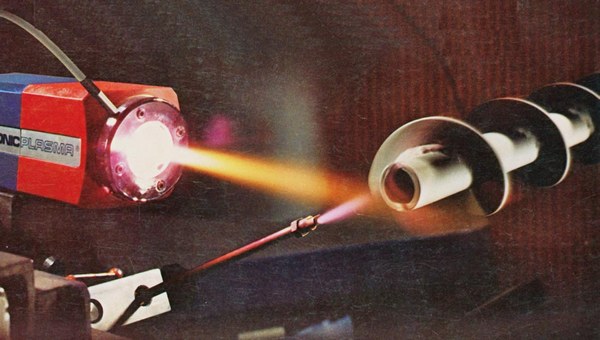

Urządzenia do napawania plazmowego konstrukcyjnie przypominają sprzęt używany w metodzie GTA. Tu również występuje nietopliwa elektroda i otaczająca ją dysza doprowadzająca gaz. Konstrukcja dyszy jest jednak znacznie masywniejsza, a jej kształt wraz z oddziaływaniem ciepła łuku powoduje to przekształcenie przepływającego gazu w plazmę o temperaturze ok. 20 tyś K.

W pierwszej połowie lat 60. ub. wieku ruszyła produkcja urządzeń do plazmowego napawania i natryskiwania. Początkowo, w celu uzyskania napoin za pomocą strumienia plazmowego, topiono materiał dodatkowy w postaci drutu lub pręta, później zaczęto stosować metale sproszkowane, transportowane przez strumień gazu. W Polsce pierwszy rozpoczął produkcję plazmotronów Instytut Badań Jądrowych w Świerku, a prototyp plazmotronu do zautomatyzowanego napawania skonstruowano w Instytucie Spawalnictwa w Gliwicach w 1973 r.

Różnice między warstwami natryskiwanymi (z lewej), napawanymi jedno i wielowarstwowymi (z prawej). 1. materiał rodzimy, 2. strefa przetopienia (wymieszany materiał warstwy zewnętrznej i podłoża), 2a. strefa przetopienia (wymieszany materiał warstwy 2. i 3.), 3. warstwa zewnętrzna

Napawanie plazmowe

Spośród omówionych urządzeń plazmowe są zdecydowanie najdroższe, najbardziej skomplikowane i wymagają najwyższej kultury obsługi. Są też, w odróżnieniu od pozostałych, konstruowane specjalnie do napawania. Wysoka temperatura plazmy umożliwia topienie dowolnych materiałów dodatkowych. Duża precyzja dozowania ciepła ułatwia nanoszenie warstw o bardzo małej grubości, rzędu 0,25 mm, napawanie przedmiotów cienkościennych (o grubości ścianki od 2 mm) i elementów cylindrycznych o średnicy od 20 mm. Maksymalna wydajność stapiania dochodzi do 20 kg/h, a współczynnik wymieszania oscyluje wokół 10%.

Napawanie płomieniowe

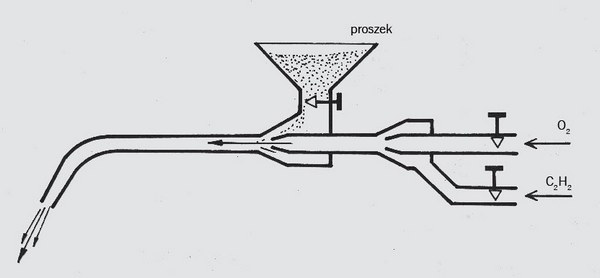

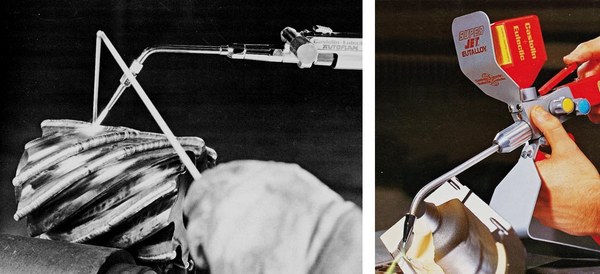

Zastosowanie palników, w których materiał dodatkowy jest stapiany ciepłem płomienia, rozwijało się równolegle do napawania łukowego i jego pierwsze zastosowania miały miejsce na początku XX wieku. Jako materiał dodatkowy stosowano pręty, druty i pałeczki, później upowszechniło się zastosowanie proszków. Ta postać materiału dodatkowego wymagała stosowania specjalnych dozowników i doprowadziła do powstania wyspecjalizowanych palników do napawania (czasem bywają to przystawki do palników uniwersalnych). Proszek jest zwykle doprowadzany do strefy stapiania grawitacyjnie lub transportowany strumieniem gazu. Jako paliwo bywa stosowany acetylen, propan-butan lub gaz ziemny. Wydajność stapiania zwykle nie przekracza 5 kg/h, a grubość pojedynczych warstw wynosi od 0,02 do 3,5 mm.

Schemat jednej z konfiguracji palnika do napawania płomieniowego proszkami

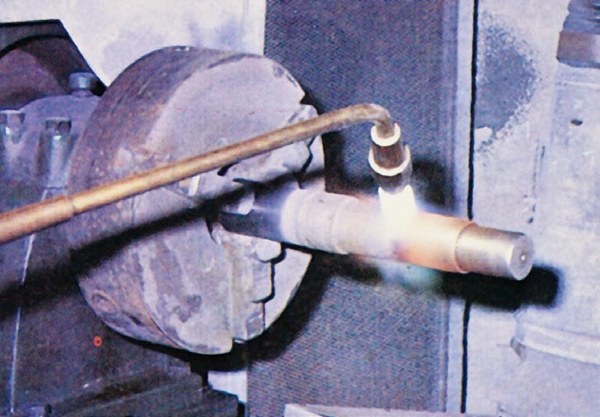

Palnik do napawania proszkami z kompletem końcówek

Napawanie płomieniowe wałka

Napawanie płomieniowe – z lewej: frezu, z prawej: formy odlewniczej

Napawanie uszlachetniające

Nanoszenie warstw o składzie wyraźnie różnym od podłoża pozwala na poprawę walorów eksploatacyjnych pokrywanych przedmiotów. Także regeneracja z użyciem takich materiałów umożliwia nie tylko przywrócenie stanu pierwotnego, lecz także poprawę oryginalnych właściwości. Dlatego obecnie coraz rzadziej stosuje się napawanie materiałem o składzie zbliżonym do rodzimego, z wyjątkiem napraw odlewów z metali lekkich. Ograniczenia zastosowań metod uszlachetniających wiążą się z ryzykiem niepożądanego tworzenia się kruchych stref pośrednich przy braku możliwości wprowadzania warstw oddzielających.

Napawanie uszlachetniające najczęściej zwiększa odporność przedmiotów na ścieranie w kontakcie ciernym z innymi materiałami oraz ich odporność na korozję.

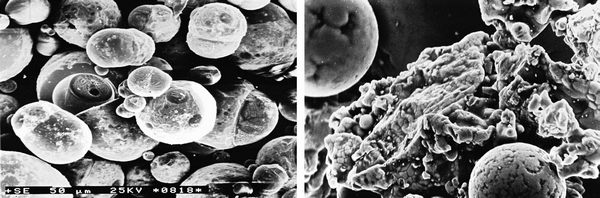

Do napawania uszlachetniającego można stosować takie same technologie, jak przy napawaniu regeneracyjnym. Ograniczenie stanowi tylko dostępność odpowiednich materiałów dodatkowych, często wieloskładnikowych. Ich aplikacja wymusza niekiedy użycie drutów z rdzeniem proszkowym, specjalnych elektrod rurkowych lub odlewanych pałeczek. Szerokie zastosowanie znajdują jedno- i wieloskładnikowe proszki o granulacji 0,03 – 0,3 mm.

Cząsteczki proszku - z lewej: NiAl, z prawej: NiCr i W2C

Napawanie uszlachetniające zrodziło się z potrzeby tworzenia części maszyn o zwiększonej trwałości, a więc o podwyższonej twardości powierzchni. Jako pierwsi zastosowali je Amerykanie, bracia W. i S. Stoocy w 1921 r. do napraw sprzętu wiertniczego, a dokładniej tzw. koronek wierteł. Mniej więcej w tym samym czasie i też w USA (1922 r. E. Haynes) zaczęto napawać metodą płomieniową zawory silników spalinowych używając stellitu jako materiału dodatkowego. Wcześniej w Europie wykorzystywano do tego stal austenityczną.

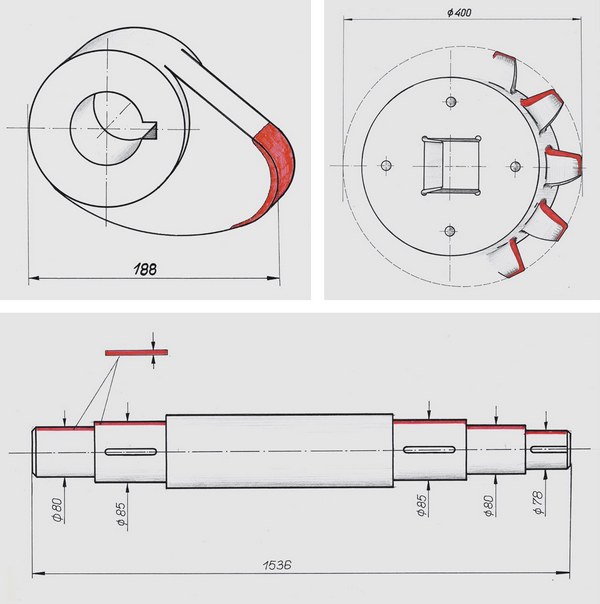

Przykładowe napawania: krzywki (u góry po lewej), zębów koła (u góry po prawej) i wałka

Do napawania łukowego elektrodą topliwą bywają stosowane samoosłonowe druty z rdzeniami proszkowymi (proszek pełni funkcje analogiczne do otuliny elektrodowej i może dodatkowo zawierać składniki stopu/mieszaniny tworzące napoinę). Wydajność stapiania wynosi do 30 kg/h, a zakres osiągalnych współczynników wymieszania jest rekordowo szeroki – od 5 do 40%.

Materiały do napawania uszlachetniającego

Warstwy o składzie innym, niż podłoże tworzy się z różnorodnych materiałów. Są to m.in. stale różnych gatunków oraz stopy żelazne (zwykle rodzaje żeliwa). Nanoszone są też warstwy z martenzytycznych stali szybkotnących i nierdzewnych, austenitycznych stali chromowo-niklowych i manganowych (Hadfielda). Często używanym stopem jest żeliwo chromowe, zawierające do 30% Cr i do 5% C.

Do najpowszechniej stosowanych należą wspomniane już stellity, czyli twarde i odporne na ścieranie stopy kobaltu i chromu, często z dodatkiem wolframu. Stopy na osnowie niklu [Ni-Cr, Ni-Cr-Fe, Ni-Cr-Fe-Si-B (colmonloy), Ni-Mo-Cr-W (hastelloy)] są żaroodporne i odporne na korozję w wielu środowiskach. Wysoką odporność na ścieranie mają węgliki wolframu (WC, W2C) w osnowie żelaza.

Spośród metali nieżelaznych bywają napawane monele (stopy Ni-Cu) oraz różnorodne stopy miedzi – mosiądze (Cu-Zn), brązy (Cu-Sn, Cu-Si, Cu-Al.), które są odporne na korozję i zużycie adhezyjne. Używa się ich na warstwy uszczelniające dopasowywane metodą docierania.

Najbardziej uniwersalną postacią materiału dodatkowego są proszki, które można uzyskiwać z wszystkich materiałów. Proszki, także gruboziarniste, mogą stanowić rdzeń elektrod proszkowych i drutów proszkowych. Wiele materiałów można przygotować w postaci odlewanych pałeczek i ciągnionych prętów. Takie same pałeczki mogą być stosowane do napawania płomieniowego i GTA. Stale mogą być także dostarczane w postaci drutów oraz klasycznych elektrod otulonych.

dr inż. Tomasz Szulc jest pracownikiem naukowym Politechniki Wrocławskiej

Tagi

Napawanie Napawanie regeneracyjne Materiały do napawania uszlachetniającego Napawanie uszlachetniające Napawanie płomieniowe Napawanie plazmowe Napawanie elektrożużlowe Napawanie łukiem krytym Napawanie w osłonach gazowych Napawanie łukowe elektrodami otulonymi

-

2013-05-17 12:44

Mgr inż.

Adrian Cheda

Szukasz materiałów, urządzeń do napawania ?Nie wiesz jaką technologię napawania wybrać ? skontaktuj się ze mną : [email protected]

1 komentarzy dodaj komentarz