Kontrola i regulacja podwozia systemem Hunter DSP 600

System ten jest wykorzystywany głównie w stacjach kontroli pojazdów. Dlatego omówimy tu tylko dostępne w nim funkcje pomiaru i oceny, chociaż techniczne możliwości jego zastosowań są znacznie szersze.

Opis urządzenia

Nowoczesne stanowisko do pomiaru geometrii powinno umożliwiać: szybkie wykonywanie pomiarów, z jak najmniejszą liczbą czynności dodatkowych i z minimalnym udziałem człowieka, który jest sprawcą większości pojawiających się błędów. Urządzenie z serii 811 wyposażone w układ pomiarowy DSP 600, opracowane przez amerykańską firmę HUNTER Engineering Company, spełnia dokładnie wszystkie powyższe wymogi. System ten, przeznaczony do obsługi pojazdów o dopuszczalnej masie całkowitej do 3 500 kg, został doceniony przez VW/Audi (VAS 6292), Mercedesa (HTA-MB-R), BMW (KDS II) oraz Porsche i zalecony dla dealerów tych firm na całym świecie.

Układ pomiarowy DSP 600 składa się z: czterech tzw. pasywnych głowic pomiarowych oraz stojaka, w którym na końcach poziomego ramienia są zamontowane 4 kamery i źródła światła emitowanego w zakresie widzialnym i niewidzialnym. Pierwszy z tych zakresów (czerwone światło widzialne) umożliwia zorientowanie się, czy system działa, a drugi (światło niewidzialne – podczerwień) występuje w normalnym trybie roboczym, co pozwala wyeliminować wrażliwość układu optycznego na „obce” refleksy świetlne (np. promienie słoneczne).

Płyta głowicy pasywnej, czyli nieemitującej żadnych sygnałów, jest pokryta jednostronnie materiałem odbijającym światło. Na tym zwierciadle umieszczono „obraz” złożony z trójkątów równobocznych o ściętych wierzchołkach. Na czas pomiarów głowice mocuje się uchwytami samocentrującymi do obręczy (obsługiwany zakres średnic od 10 do 24,5”) kół samochodu. Samochód powinien być wówczas ustawiony na podnośniku lub na stanowisku kanałowym, by umożliwić równoczesną regulację ustawienia kół.

|

|

| Rys.: Pierwszą czynnością po wprowadzeniu pojazdu na stanowisko jest orientacyjne ustawienie przednich kół w kierunku „na wprost” |

Rys.: W następnej kolejności blokujemy obrotnice oraz mocujemy do wszystkich kół uchwyty i pasywne głowice, które dokładnie poziomujemy |

Po każdej stronie stojaka znajdują się dwie szerokokątne kamery typu CMOS, więc każda z nich obserwuje ruchy jednej głowicy. Obok kamer zamontowane są źródła światła, które podczas pomiaru oświetlają obrazy na powierzchni głowic, by umożliwić ich rejestrację przez kamery. Tak tworzone są informacje o aktualnych pozycjach głowic, a tym samym – połączonych z nimi kół. Rejestracja następuje w takcie błysków oświetlających głowice z częstotliwością 8 Hz. Kamery przekazują te informacje do komputerowej jednostki centralnej przez złącze USB 2.0. Komputer dokonuje obliczeń wartości parametrów ustawienia kół i osi pojazdu. Zastosowana tu metoda przewyższa szybkością wszystkie inne wykorzystywane przy tego typu pomiarach. Jednak i przy tej metodzie luzy w zawieszeniu sprawiają, że uzyskane wyniki okazują się błędne.

|

DSP 600 może współpracować również z urządzeniami z serii 211, 411 oraz 611 (SKP), pod warunkiem zmiany oprogramowania i zastosowania komputera ze złączem USB. Układ pomiarowy DSP 600 jest praktycznie bezobsługowy. Należy tylko utrzymywać w czystości powierzchnie głowic pasywnych i elementy optyczne kamer. Nie wolno dotykać ich rękami lub jakimikolwiek narzędziami. |

Pomiar ustawienia kół i osi pojazdu

Po wprowadzeniu samochodu na podnośnik, orientacyjnym ustawieniu kół na wprost na uprzednio zablokowanych obrotnicach oraz po zaciągnięciu hamulca ręcznego – należy sprawdzić stan ogumienia i ciśnienia w nim. Z bazy danych, która zawiera dane do 33 000 modeli samochodów (na zamówienie też do oldtimerów), należy wybrać informacje dotyczące danego modelu pojazdu (aktualizacja bazy danych odbywa się standardowo corocznie lub w każdej chwili przez ściągnięcie najnowszych wpisów z Internetu). Następnie można już przystąpić do sprawdzania stanu wszystkich elementów podwozia, zgodnie z instrukcjami dostępnymi w formie zdjęć cyfrowych (tzw. inspekcja cyfrowa), ukazującymi się na ekranie monitora. Ponadto baza danych zawiera informacje o narzędziach niezbędnych w danym modelu do wykonania regulacji. Potem montujemy na koła uchwyty głowic, a do nich – same głowice. Obracając głowice względem uchwytów, należy ustawić je w tzw. pozycji wyjściowej, według osadzonych w nich poziomnic, i zablokować.

Kompensację głowic, potrzebną dla uniknięcia błędów spowodowanych niedokładnością kształtu koła, można przeprowadzić jednocześnie dla wszystkich czterech kół pojazdu lub oddzielnie dla każdego z nich. Kompensacja pojedynczej głowicy jest konieczna, gdy po przeprowadzeniu jednoczesnej kompensacji wszystkich głowic trzeba zdjąć którąś z nich z jednego lub kilku kół. W tym celu na kole pojazdu uniesionego na pomocniczym podnośniku montuje się uprzednio zdemontowaną głowicę i ustawia się ją w pozycji wyjściowej (na podstawie wskazań poziomnicy). Następnie, zgodnie z poleceniami programu, należy obrócić koło do tyłu i do przodu. Po kompensacji głowic, które tego wymagają, opuszczamy samochód, kilkakrotnie kołyszemy nim dla odprężenia zawieszenia i możemy ponownie dokonywać pomiarów.

|

|

| Rys.: Sposób odciążania (po lewej) i dociążania (po prawej) zawieszeń dla dokonania pomiarów zgodnych ze szczególnymi wymaganiami producenta pojazdu. | |

|

Rys.: Na zdjęciu po lewej - skala mierząca ugięcia Czynności pomiarowe można wykonać bez podnoszenia pojazdu lub unosząc samochód na wysokość dogodną do przeprowadzenia ewentualnej regulacji. W tym celu należy:

Potem, obracając tylne lewe koło, przetaczamy samochód do tyłu o ok. 25 cm, a następnie do przodu, aż do oparcia się o klin ustawiony przed przednim lewym kołem. Na ekranie ukażą się wówczas zmierzone dla obu osi i ich kół wartości: kąta pochylenia koła, zbieżności całkowitej, zbieżności połówkowej i kąta znoszenia samochodu. |

Po wyjęciu zabezpieczeń z obrotnic, usunięciu wkładki przejazdowej, odblokowaniu kierownicy i zablokowaniu pedału hamulca w pozycji wciśniętej – przystępujemy do pomiaru następnych parametrów, zgodnie ze wskazówkami pojawiającymi się na ekranie. Zaczynamy od ustawienia kół do jazdy na wprost. Następnie skręcamy koła w lewo i prawo i ponownie ustawiamy do jazdy na wprost. Na ekranie ukażą się wartości: kąta wyprzedzenia sworznia zwrotnicy, kąta pochylenia sworznia zwrotnicy oraz sumy kąta pochylenia sworznia zwrotnicy i kąta pochylenia koła.

Czas wykonania pomiarów przeciętnego samochodu osobowego lub dostawczego wynosi 2-5 minut, jeśli konstrukcja układu jezdnego nie wymaga zastosowania dodatkowych procedur. Do czasu tego wlicza się fazy: wprowadzenia danych klienta i pojazdu (lub przywołania ich z komputerowego archiwum), założenia głowic na koła i przeprowadzenia pomiaru właściwego (pierwotnego). Nie obejmuje on natomiast czynności przygotowawczych, takich jak wprowadzenie samochodu na stanowisko, sprawdzenie stanu elementów zawieszenia lub pomiar ciśnienia w ogumieniu.

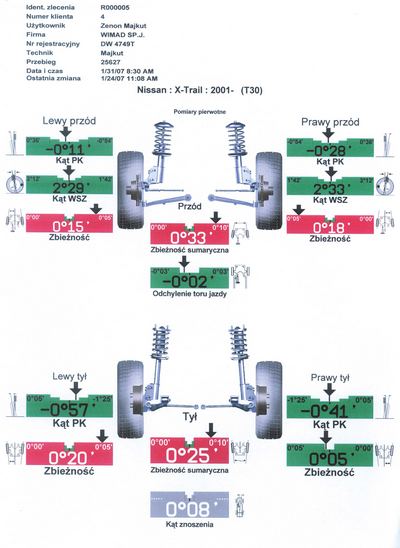

Wyniki pomiarów podstawowych

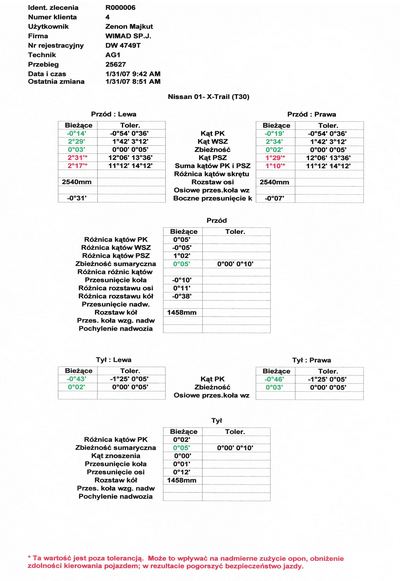

Rezultaty pomiarów otrzymujemy na ekranie monitora i na wydruku w jednym z kilku dostępnych formatów. Pojemność systemowej bazy danych wystarcza na 10-15 lat eksploatacji urządzenia. Protokoły pomiarów można też, oczywiście, zapisać na dysku komputera, przesłać e-mailem na adres klienta (np. flotowego) lub wykorzystywać w wewnętrznej sieci informatycznej, ponieważ ich format (XML) jest taki sam, jak w systemie CEPIK i równocześnie jest kompatybilny z ASANETWORK.

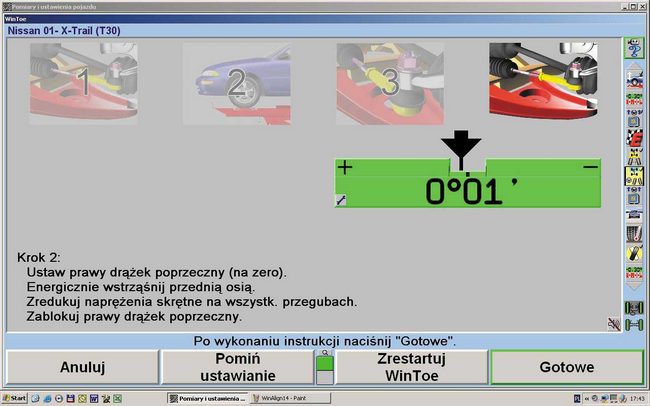

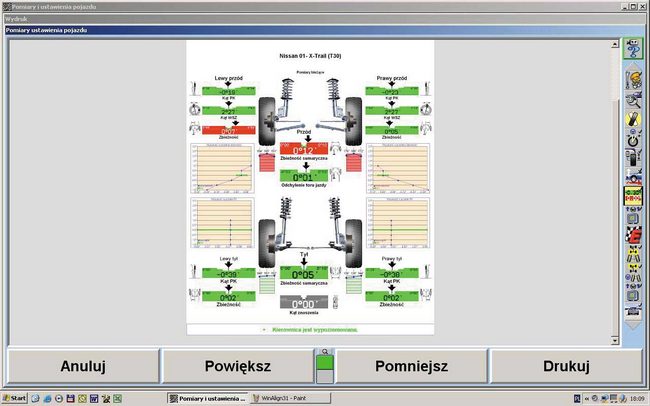

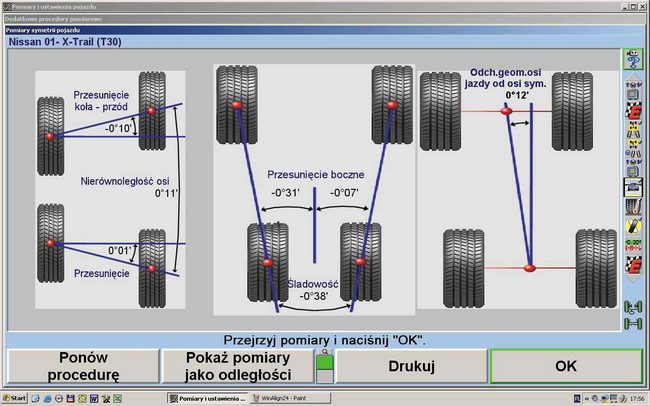

Rys.: Przykłady obrazów wyświetlanych na ekranie monitora: instrukcja „step by step” (ilustracja pierwsza), wyniki pomiarów i ustawień (ilustracja druga), wizualizacja (ilustracja trzecia)

Diagramy zawierają informacje o nazwie mierzonego parametru (kąta), polu tolerancji tego parametru, jego wartości bieżącej. Strzałka wskazuje usytuowanie wartości bieżącej w polu tolerancji, sygnalizowane dodatkowo kolorem (zielony – w polu tolerancji, czerwony – poza, szary – pole tolerancji dla danego parametru nie zostało określone). Przy każdym diagramie oprócz nazwy zamieszczona jest jego definicja graficzna.

| Rys. poniżej:Przykłady drukowanych protokołów badań i regulacji |

Jeśli któryś z kątów charakteryzujących ustawienie danej osi wykracza poza tolerancję, pojawia się przy nim rysunkowa wizualizacja usterki i opis następstw takiego ustawienia podczas dalszej eksploatacji pojazdu, np. „przyczyną zużycia krawędzi opony może być duży kąt PK”, gdzie „duży” oznacza wartość nadmierną. Każdy protokół zawiera również dane charakteryzujące konkretny samochód (VIN, numer rejestracyjny), datę i godzinę badania oraz dane diagnosty. Pomiary samochodów tuningowanych Ten problem rozwiązuje się różnymi metodami, zależnymi od tego, czy mamy do czynienia z samochodem:

We wszystkich czterech przypadkach możliwy jest pomiar ustawienia geometrii kół. Trudniejszą sprawą pozostaje weryfikacja i ocena uzyskanych wyników. HUNTER z kamerami DSP 600 i oprogramowaniem WinAlign w wersji TUNER prowadzi diagnostę „krok po kroku” i w takich przypadkach. Pomiar w sytuacji opisanej w punkcie „a” będzie trwał nie dłużej niż 5 minut. W pozostałych, od punktu „b” do „d”, może być potrzebne np. powtarzanie pomiarów dla 10 kolejnych wysokości naprężonego lub podniesionego zawieszenia albo jazdy próbnej i pomiaru temperatury opon. Dla samochodów po tuningu lub poważnej naprawie powypadkowej warto przeprowadzić pomiary dla różnych prześwitów podwozia. Można się wtedy dowiedzieć, jak samochód będzie się zachowywał podczas pokonywania nierówności i czy parametry (tu: zbieżność) będą wówczas w polu tolerancji. Do tego można dołączyć pomiary innych parametrów w funkcji prześwitu, np. kąta PK lub kąta znoszenia. |

|

|

|

0 komentarzy dodaj komentarz