Cięcie termiczne metali (cz. III)

Utlenianie jest najwydajniejszą metodą przy cięciu stali węglowych i niektórych stopowych. Jednak w praktyce przemysłowej i warsztatowej coraz częściej stosuje się metale, których w ten sposób ciąć nie można.

Zobacz także:

Cięcie termiczne metali (cz. I)

Cięcie termiczne metali (cz. II)

Jeśli materiał nie spełnia wymagań umożliwiających cięcie tlenem, zamiast spalania podgrzewa się go do temperatury topnienia lub parowania i usuwa w stanie ciekłym lub lotnym z powstającej szczeliny. Konieczna jest do tego bardzo wysoka koncentracja ciepła, niemożliwa do osiągnięcia przy zastosowaniu klasycznych palników, spalających mieszanki gazowe. Dopiero opanowanie metod generowania plazmy, wiązki elektronów i wiązki laserowej umożliwiło stworzenie technologii efektywnego cięcia przez topienie i odparowywanie.

Cięcie plazmowe

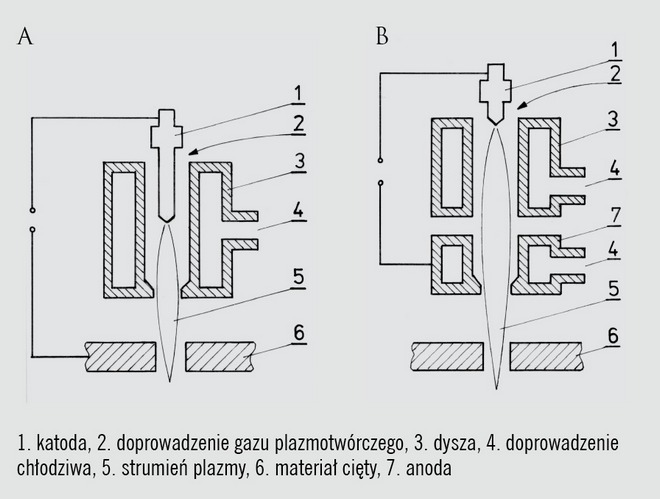

Źródłem ciepła jest przy tej metodzie kontrolowany strumień plazmy, czyli częściowo lub całkowicie zjonizowanego gazu. Stan częściowej jonizacji bywa osiągany w temperaturze kilkunastu-kilkudziesięciu tysięcy K przez działanie na sprężony (np. w dyszy o odpowiedniej geometrii) gaz ciepłem łuku elektrycznego. Plazma używana do cięcia jest generowana w specjalnych głowicach, które konstrukcyjnie przypominają głowice do spawania metodą GTA. Zasadnicza różnica dotyczy konstrukcji dyszy gazowej, która musi powodować gwałtowny wzrost ciśnienia przepływającego gazu.

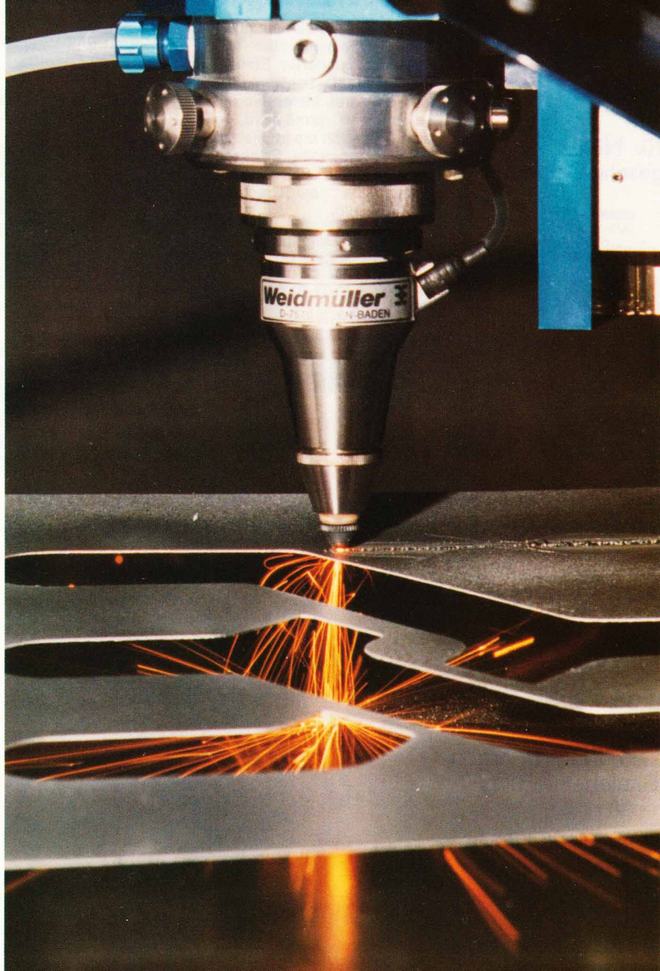

Plazmowe cięcie stali wysokostopowej

Dysza bardzo silnie się nagrzewa, toteż wykonuje się ją z miedzi jako konstrukcję masywną, chłodzoną przez wbudowany obieg wodny. Klasyczne elektrody (dla plazmotwórczych gazów obojętnych) są wykonywane najczęściej z wolframu z dodatkiem toru i lantanu i mają trwałość do 20 h pracy. Ich średnica wynosi 2 do 5 mm, a średnica otworu dyszy od 1,2 do 7 mm. Cięcie prowadzi się prądem stałym o normalnej polaryzacji ("–" na elektrodzie, dzięki czemu wydziela się na niej tylko 30% ciepła łuku). Napięcie wynosi 50 do 200 V, natężenie 1000 A i więcej. Przepływ gazu plazmotwórczego może być znaczny i wynosić nawet ponad 100 l/min.

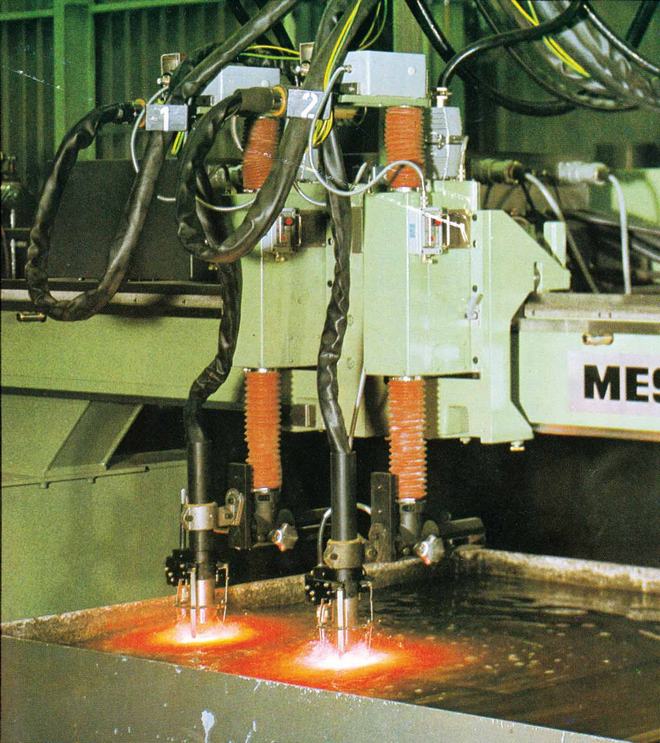

Cięcie plazmowe elementów wielkogabarytowych za pomocą dwugłowicowego urządzenia portalowego

Istnieją dwie podstawowe odmiany cięcia plazmowego: łukiem zależnym, który jarzy się między elektrodą a ciętym materiałem, oraz łukiem niezależnym, nazywanym też wewnętrznym, jarzącym się między elektrodą a dyszą.

Pierwsza z odmian jest znacznie popularniejsza, gdyż zapewnia dodatkowe podgrzewanie ciętego materiału ciepłem łuku. Ciąć jednak można w ten sposób tylko materiały przewodzące prąd. Łuk niezależny jest stosowany do cięcia materiałów nieprzewodzących, a czasem także do precyzyjnego cięcia materiałów metalicznych o małej grubości. Łuk wewnętrzny jest też często stosowany podczas rozpoczynania procesu cięcia łukiem zależnym i służy do wstępnej jonizacji gazu plazmotwórczego. Do jego krótkotrwałego zajarzenia służą specjalne bloki zasilacza, nazywane jonizatorami.

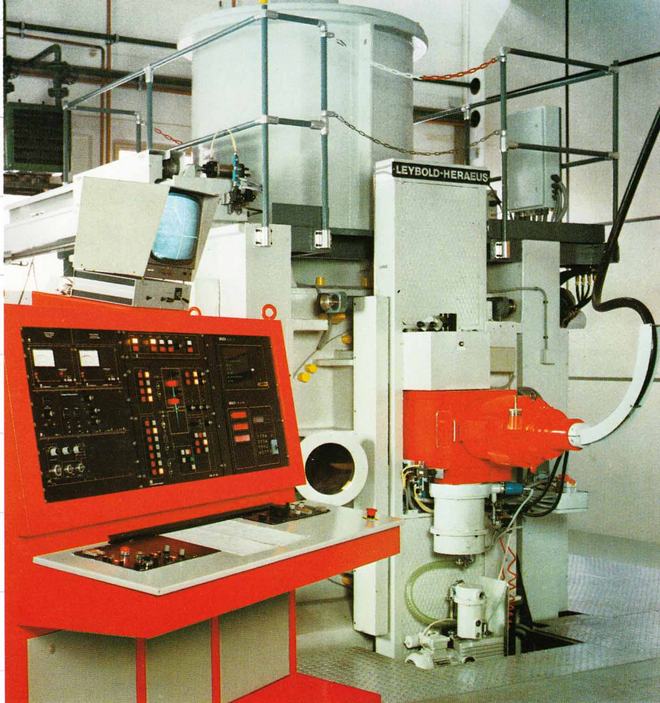

Drążarko-spawarka elektronowa z komorą wysokiej próżni

Wysoka temperatura cięcia plazmowego umożliwia w praktyce topienie i odparowanie wszystkich metali technicznych, a strumień gazu o wysokim ciśnieniu i dużej prędkości zapewnia usuwanie stopionego materiału ze szczeliny. Koncentracja ciepła jest wysoka, gdyż wynosi od 107 do 108 W/cm2 dla łuku wewnętrznego i 108 do 109 W/cm2 dla łuku zewnętrznego. W porównaniu z tlenowym, cięcie plazmowe powoduje powstanie szerszej szczeliny, natomiast strefa wpływu ciepła (SWC) jest zwykle węższa. Problem stwarza hałas przekraczający 110 dB, powodowany naddźwiękową prędkością strumienia gazu. Oznacza to konieczność otaczania stanowisk do cięcia plazmowego ekranami akustycznymi. Korzystne jest zastosowanie głowic z dodatkową zewnętrzną koncentryczną dyszą, doprowadzającą strumień wody, pełniący funkcję kurtyny. Zawęża ona strumień gazu ochronnego, chłodzi materiał rodzimy i obniża poziom hałasu do 95 dB. Dalsze obniżenie poziomu hałasu, do mniej niż 75 dB, można uzyskać, prowadząc cięcie plazmowe pod wodą, w specjalnie skonstruowanych basenach. Rozwiązuje to także inny problem, a mianowicie intensywne pylenie ziarenkami stopionego i powtórnie zestalonego metalu, towarzyszące cięciu plazmowemu. Zastosowanie kurtyny wodnej lub cięcia pod wodą rozwiązuje także problem intensywnej emisji promieniowania ultrafioletowego, które może być groźne dla ludzi.

Dwugłowicowe cięcie plazmowe pod lustrem wody

Gazy plazmotwórcze to: argon, azot, wodór i coraz częściej powietrze, które jest najtańsze, a zawarty w nim tlen częściowo spala podgrzany metal, co zwiększa wydajność procesu. Powietrze powoduje jednak przyspieszone zużycie elektrod i dysz. Argon stosuje się do cięcia stali stopowych, stopów aluminium i miedzi, azot – do cięcia cienkich blach, powietrze – do stali niestopowych, gdzie dodatek tlenu korzystnie wpływa na jakość krawędzi cięcia. Przy stosowaniu gazów aktywnych konieczne jest zastąpienie katod wolframowych cyrkonowymi lub hafnowymi, ale ich trwałość też jest niewielka (ok. 5 h pracy).

Wysokowydajne cięcie plazmowe

Zwiększenie efektywności cięcia plazmowego przyniosło w latach dziewięćdziesiątych ub. wieku zastosowanie mieszanek bogatych w tlen i zawirowania strumienia gazu za pomocą specjalnych dysz (metoda HyDefinition) lub pola magnetycznego (FinePlasma).

Drążenie wiązką elektronów

Wiązka elektronów została po raz pierwszy wykorzystana do topienia metalu w 1910 r. Stwierdzono wówczas, że przy bardzo wysokim napięciu przyspieszającym można nadać elektronom niemal nieograniczoną energię kinetyczną. Same elektrony są natomiast tak małe, że przy uderzaniu w dowolną przeszkodę oddają jej energię na bardzo małej powierzchni, nagrzewając ją błyskawicznie. Na dodatek sterowanie wiązką jest stosunkowo proste, dzięki zastosowaniu soczewek magnetycznych.

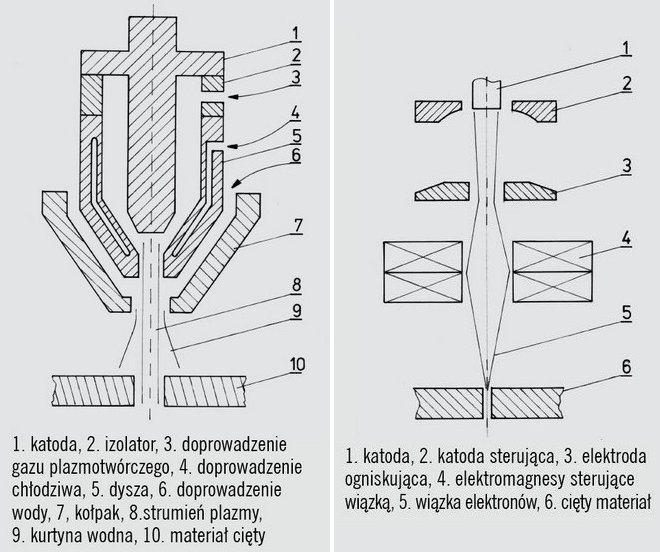

Schemat głowicy do cięcia plazmowego z łukiem zależnym (A) i niezależnym (B)

Generowana wiązka ma jako narzędzie dwie wady. Po pierwsze, elektrony oddają energię każdej napotkanej przeszkodzie, np. napotykanym atomom gazu, więc cięcie z ich użyciem powinno odbywać się w komorach próżniowych. Po drugie, hamowane elektrony wyzwalają kwanty promieniowania X, zwanego rentgenowskim. Dlatego obszary obróbki wymagają ekranowania.

Po lewej: schemat głowicy do cięcia plazmowego z kurtyną wodną; po prawej: schemat drążarki elektronowej

W praktyce cięcie wiązką elektronów bywa stosowane do wykonywania precyzyjnych detali z cienkich blach, np. do produkcji elementów lamp elektronowych o dużej mocy. Znacznie częściej wiązki elektronów używa się do drążenia precyzyjnych otworów o małej średnicy. Np. w płaszczu turbiny napędzającej samolot F-35 jest kilka milionów takich mikrootworów. Cdn.

0 komentarzy dodaj komentarz