Samochód po kolizji drogowej (cz.III)

Po prawidłowo przeprowadzonym prostowaniu uszkodzone nadwozie wraca do swych nominalnych wymiarów, ale z re- guły nie odzyskuje pierwotnych cech wytrzymałościowych i estetycznych.

Każdy metalowy materiał stosowany do wykonywania elementów nadwozi ma swoją charakterystyczną granicę plastyczności. To znaczy, że przy rosnącej sile jego rozciągania zaczyna w pewnym momencie ulegać nieodwracalnemu wydłużeniu przy równoczesnym zmniejszeniu swej grubości. W trakcie kolizji drogowej niektóre części blaszane ulegają rozciągnięciu poza swą granicę plastyczności. Dotyczy to także blach, które pozornie zostały tylko zgięte, ponieważ trwałe (niesprężyste) gięcie polega właśnie na plastycznym rozciąganiu zewnętrznych (w stosunku do tworzącej się krzywizny) warstw giętego materiału.

|

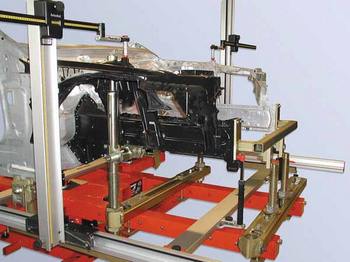

ZOBACZ TAKŻE: Działanie siły prostującej, a także opisane poprzednio dodatkowe zabiegi wygładzające i likwidujące wewnętrzne naprężenia nie przywracają pierwotnych proporcji między wielkością powierzchni a grubością blachy w miejscu odkształcenia. Sprawiają tylko, że dzięki nowemu pofałdowaniu mieści się ona ponownie w obszarze wyznaczonym przez konstrukcję danego elementu, lecz nie ma już ani pierwotnego wyglądu, ani poprzedniej sprężystości i zdolności przenoszenia obciążeń. Uszkodzone w ten sposób części pełniące funkcje wyłącznie osłonowe można poddawać dalszym naprawom w celu odtworzenia właściwego kształtu ich powierzchni. Fragmenty konstrukcji nośnej pojazdu należy w takich wypadkach bezwzględnie wymieniać na nowe. Przy opisanej w poprzednim odcinku tego cyklu wymianie fragmentów wytłoczek wzajemne dopasowywanie starych i nowych części nadwozia zaleca się prowadzić stopniowo, czyli po kolejnych przymiarkach odpowiednio zmniejszać wymiary przygotowanych łat, tak by nie powstały nadmierne szczeliny przy łączeniu czołowym i nie zabrakło materiału na wykonanie zakładek przy łączeniu zakładkowym. Wymiana wytłoczek szkieletu Do prawidłowego wykonania takiej wymiany konieczne jest stabilne podparcie naprawianego nadwozia we wszystkich głównych węzłach jego konstrukcji nośnej. Trzeba w ten sposób wyeliminować wszelkie, nawet chwilowe odkształcenia całej konstrukcji nośnej, by nie uległy one utrwaleniu na skutek wadliwego przyspawania nowych elementów. Najlepszym urządzeniem do takiej stabilizacji korpusu nadwozia jest rama stanowiska naprawczego, użytego poprzednio do prostowania odkształceń. Dodatkowym usztywnieniem są mechaniczne rozpórki, montowane na czas naprawy w otworach drzwiowych i o- kiennych. Właściwe usytuowanie wstawianych części zapewniają mocowane do ramy regulowane wsporniki. Również w tej fazie naprawy wskazane jest kontrolowanie jej efektów za pomocą systemu pomiarowego zainstalowanego na stanowisku naprawczym. |

| Rys.: Prawidłowość ustawienia nowego elementu w strukturze nadwozia sprawdza się na bieżąco systemem pomiarowym |

|

|

|

| Rys.: Wymianę kompletnych wytłoczek wykonujemy na stanowisku do prostowania odkształceń |

|

|

|

| Rys.: Przy wymianie części wytłoczek konieczne jest dokładne dopasowanie obu fragmentów i ich unieruchomienie względem siebie |

|

|

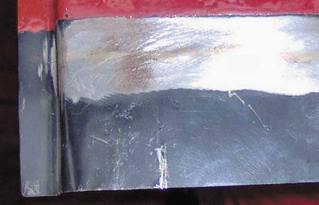

| Rys.: W doczołowym łączeniu blach najlepsza okazuje się technologia lutospawania |

Rys.: Na zewnętrznych powierzchniach połączeń spoiny można zeszlifować |

Wymieniać można całe strukturalne elementy konstrukcji nadwozia albo ich odpowiednio przycięte fragmenty. Oba te alternatywne rozwiązania mają swoje zalety i wady. Za wymianą całych wytłoczek przemawia oryginaln ość tak odtworzonej struktury nośnej, za naprawą wycinkową – jej mniejsza na ogół pracochłonność i zachowanie większej liczby fabrycznych połączeń zgrzewanych, lepszych zazwyczaj od wykonywanych metodą warsztatową.

O wyborze wariantu powinien decydować przede wszystkim stan połączenia uszkodzonego elementu z pozostałą częścią kadłuba. Jeśli odkształcenie powypadkowe nie naruszyło zgrzein tego połączenia, decydujemy się na naprawę wycinkową. Kiedy jednak choć część z nich uległa zerwaniu lub rozciągnięciu, wybieramy wymianę całkowitą. Poza tym naprawa częściowa dopuszczalna jest jedynie wtedy, gdy związane z nią przecięcie oryginalnego elementu nie zmieni istotnych parametrów wytrzymałościowych tej części nadwozia. Chodzi tu nie tylko o jej osłabienie, lecz także o niepożądane usztywnienie tak zwanych stref kontrolowanego zgniotu (np. przez zastosowanie połączeń zakładkowych).

|

Wycinanie wymienianych fragmentów można wykonywać mechanicznymi piłami brzeszczotowymi lub szlifierkami kątowymi z tarczami tnącymi. Do przycinania wstawianych elementów używa się ręcznych lub mechanicznych nożyc blacharskich. Do krzywoliniowego cięcia wytłoczek najlepiej nadają się mechaniczne nożyce trójostrzowe, ponieważ nie deformują ciętych krawędzi. Cięcia uszkodzonych elementów należy wykonywać, omijając ich ewentualne wewnętrzne wzmocnienia i po liniach możliwie najkrótszych. Wyjątkiem są tu jednak silnie obciążone profile nośne (belki, słupki, progi), gdzie cięcia skośne lub nawet schodkowe i maksymalnie przesunięte wzajemnie po obu stronach elementu zwiększają wytrzymałość połączeń. Odłączanie usuwanych fragmentów blach od ich wewnętrznych wzmocnień polega na dokładnym zlokalizowaniu i usunięciu zgrzein znajdujących się w strefie cięcia. |

|

| Rys.: Oryginalne zgrzeiny fabryczne są zwykle tak rozmieszczone, by dawały się odtworzyć ręczną zgrzewarką punktową |

Przy dołączaniu nowych fragmentów blach wszystkie ich oryginalne zgrzewane połączenia ze wzmocnieniami należy odtworzyć lub zastąpić je spawanymi spoinami otworowymi. Krawędzie nowych i starych płatów blaszanych łączy się obecnie (w nowoczesnych warsztatach blacharskich) przeważnie doczołowo, z zastosowaniem technologii lutospawania. Przy tej metodzie stosunkowo niska temperatura roztopionego spoiwa zapobiega termicznym deformacjom łączonych blach, a także niepożądanym zmianom ich wewnętrznej struktury mikrokrystalicznej. Do niedawna z tych samych względów preferowane były zgrzewane połączenia zakładkowe z odsadzkami formowanymi na obrzeżu jednego z łączonych elementów. Było to jednak rozwiązanie bardziej pracochłonne i sprzyjające powstawaniu korozji między łączonymi blaszanymi warstwami. Spoiny czołowe mogą (i powinny) być ciągłe i całkowicie szczelne. Wymagają jednak później co najmniej jednostronnego szlifowania. Konieczne jest też w ich przypadku uprzednie dopasowywanie spawanych krawędzi oraz bardzo stabilne zamocowanie obu łączonych części, by nie przemieszczały się wzajemnie pod wpływem kurczenia się stygnących spoin.

Przy całkowitej wymianie elementu konstrukcyjnego konieczne jest usunięcie wszystkich zgrzein łączących część uszkodzoną ze szkieletem nadwozia. Jedyną zalecaną metodą jest w tym wypadku użycie specjalnej, pneumatycznej lub elektrycznej frezarki do zgrzein. Narzędzia te dzięki prostym, regulowanym ogranicznikom posuwu frezu usuwają materiał tylko z wierzchniej warstwy połączenia, pozostawiając spodnią w stanie nienaruszonym. Nowy element łączy się do niej, powtarzając oryginalny układ zgrzein za pomocą ręcznej zgrzewarki punktowej. Fabryczne połączenia zgrzewane są z zasady tak projektowane, by zapewnić do nich dogodny dostęp podczas prac naprawczych wykonywanych takim właśnie urządzeniem. Prawidłowa pod względem kształtu nowa wytłoczka powinna bez docisku dokładnie przylegać do wszystkich miejsc jej mocowania. Przed rozpoczęciem prac spawalniczych należy ją w tej pozycji unieruchomić wspornikami przytwierdzonymi stabilnie do ramy urządzenia naprawczego. W przypadkach szczególnie trudnych warto korzystać z dodatkowych mocowań technologicznych w postaci blachowkrętów lub cienkich śrub przechodzących przez specjalnie wywiercone otwory pomocnicze.

Prawidłowe wykonanie naprawy z wykorzystaniem technologii zgrzewania punktowego wymaga uprzedniego pokrycia obu łączonych powierzchni specjalną farbą przewodzącą prąd elektryczny. Krawędzie blach w obrębie połączenia powinny być stępione. Gotowe połączenie należy uszczelnić cyną i pokryć farbą antykorozyjną, a następnie lakierem nawierzchniowym. Konieczne jest również antykorozyjne zakonserwowanie profili zamkniętych w strefie wykonanego zgrzewania.

Naprawa elementów poszycia

W stosunkowo nowych, seryjnie produkowanych samochodach uszkodzone części poszycia bardziej opłaca się wymieniać niż naprawiać. Przemawiają za tym zarówno ceny, jak i dostępność potrzebnych części zamiennych, a także łatwość montażu tych elementów, przytwierdzanych śrubami do konstrukcji nośnej. Nie dotyczy to jednak napraw drobnych, możliwych do wykonania bez kłopotliwej rozbiórki nadwozia oraz wszelkich napraw blacharskich dotyczących pojazdów rzadkich lub zabytkowych.

|

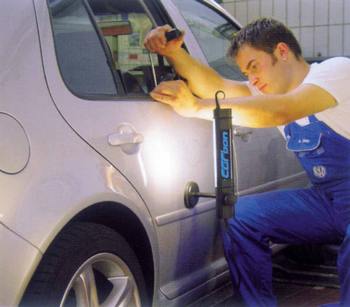

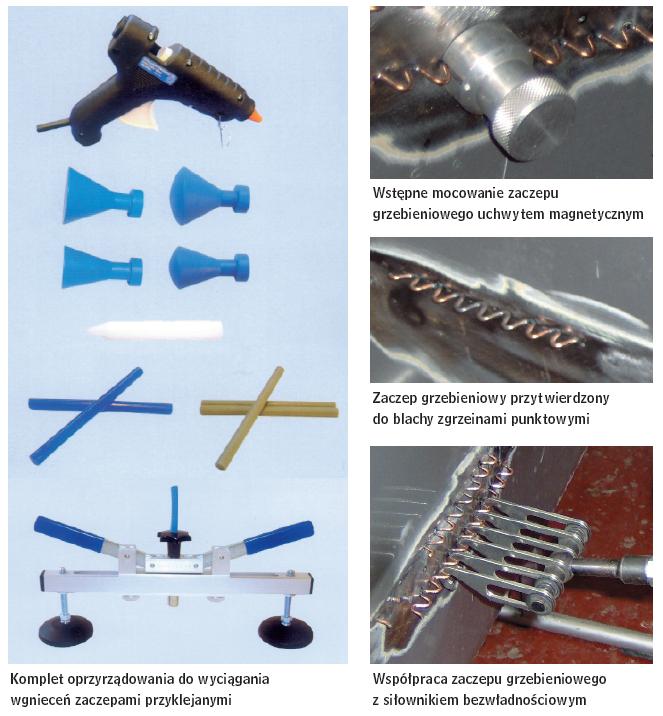

Niezbyt głębokie wgniecenia skorupowych wytłoczek, takich jak: błotniki, pokrywy silnika lub bagażnika, płaty dachowe i drzwiowe, mają na ogół charakter całkowicie lub w znacznym stopniu sprężysty. Stąd bierze się popularne blacharskie powiedzonko o blasze „zapamiętującej” swój poprzedni kształt. Rzeczywiście ten rodzaj odkształceń daje się zwykle prostować pod niewielkim naciskiem wywieranym na wgłębienie z jego odwrotnej, wypukłej strony. W praktyce jednak dostęp do niej jest przeważnie tak utrudniony, że drobnej naprawie towarzyszyć musi pracochłonny demontaż i ponowny montaż znacznej części nadwozia. Rozwiązaniem tego problemu są różne systemy wyciągania wgnieceń od zewnątrz po przytwierdzeniu do nich (metodą zgrzewania lub klejenia) pomocniczego trzpienia współpracującego z ręcznym siłownikiem bezwładnościowym, śrubowym lub pneumatycznym. Trzpienie przyklejane pozwalają prostować lekkie wgniecenia bez uszkadzania powłok lakierniczych. Po wykorzystaniu rozłącza się klejone spoiny przez ich podgrzewanie, a pozostałości kleju zmywa się rozpuszczalnikiem, neutralnym względem większości samochodowych lakierów. Większe siły prostujące, niezbędne przy bardziej rozległych wgnieceniach, mogą przenosić zaczepy przytwierdzane do gołych blach za pomocą zgrzewania. Mogą mieć one formę wielokątnych płytek osadzanych obrotowo w elektrodzie zgrzewarki, pojedynczych grzybków współpracujących z uchwytami zaciskowymi lub drucianych grzebieni, tworzących po wielopunktowym przygrzaniu do blachy dowolnie długi szereg klamerek, ciągniętych następnie przez haczyki zaczepu. Wszystkie te rodzaje końcówek roboczych dają się po użyciu łatwo odłamać od blachy, a pozostałości zgrzein można usunąć szlifierką. Zdarza się jednak, że wgniecenie wyprostowane metodą wyciągania odnawia się potem bardzo łatwo pod lekkim naciskiem palców. Blacha zdaje się wówczas „pamiętać” jednakowo obie swe poprzednie pozycje. Bardziej racjonalnie można to wyjaśnić stwierdzeniem, że w uszkodzonym miejscu oprócz odwracalnych odkształceń sprężystych wystąpiły również nieodwracalne – plastyczne. Dla likwidacji ich skutków trzeba sięgnąć po te same metody, co uprzednio przy prostowaniu konstrukcji nadwozia, czyli zastosować obróbkę termiczną lub wyklepywanie. Podobnie jak wówczas, nie przywróci to odkształconym fragmentom ich pierwotnej wytrzymałości, ale w odniesieniu do osłonowych elementów nadwozia nie ma to już istotnego znaczenia. Wyklepywanie wykonywane jest z równoczesnym użyciem młotka i klepadła, pracujących po przeciwległych stronach prostowanej blachy. Prawidłowa naprawa wgniecenia oparta na tej metodzie powinna zapobiegać powstawaniu nieregularnych spęczeń materiału, a jeśli się one pojawią – na ich równomiernym rozprowadzeniu wokół uszkodzonej strefy. Małe wgłębienia usuwa się młotkami i klepadłami, których powierzchnie robocze pokryte są krzyżowo naciętymi, „pilnikowymi” ząbkami. Przytrzymują one wyklepywany materiał, co zapobiega jego niepożądanemu wydłużaniu się. Wgniecenia większe usuwa się niezbyt silnymi uderzeniami młotka, następującymi wzdłuż wielozwojowej linii spiralnej, od brzegu ku środkowi niecki. Młotek powinien wówczas uderzać nie w miejsce przyłożenia klepadła, lecz nieco bliżej środka. Wszelkie odkształcenia i naprężenia koncentrują się na środku naprawianej strefy, skąd usuwa się je metodą termiczną. |

| Rys.: Cięcia profili zamkniętych powinny być wykonywane płytko, by nie zostały naruszone wzmocnienia wewnętrzne |

|

|

|

| Rys.: Nieznaczne wgniecenia poszycia dają się prostować bez demontażu elementów |

|

|

|

|

|

| Najprostszą metodą prostowania poszycia jest wypychanie wgnieceń od środka. Na zdjęciach: specjalna łyżka do miejsc trudno dostępnych i komplet współpracujących z nią nakładek roboczych |

Obróbka cieplna polega na podgrzewaniu gazowym palnikiem środkowej części wgniecenia do temperatury „wiśniowego żaru”, czyli ok. 800°C, i natychmiastowym jej intensywnym studzeniu przez polewanie wodą, przykładanie mokrych szmat lub masywnych płyt metalowych. Lokalne rozgrzanie materiału zwiększa jego plastyczność, dzięki czemu wydłużone fragmenty blachy łatwo poddają się miejscowemu spęczeniu przy użyciu klepadła i młotka albo nawet (w przypadku małych wgnieceń) na skutek samej obróbki cieplnej. Niewielkie, płytkie wgniecenia, a także skoncentrowane na środku uszkodzonego obszaru pozostałości klepania można bowiem prostować wyłącznie przez przemienne nagrzewanie i ochładzanie uszkodzonej powierzchni.

Miejsca naprawione wyklepywaniem lub metodą termiczną nie są gładkie, więc trzeba ich nierówności usunąć wstępnie za pomocą specjalnych młotków, wykonywanych z miękkich stopów aluminiowych, a potem wygładzić ostatecznie metodą cynowania. Cyna jako materiał wykończeniowy pełni tu trzy bardzo istotne funkcje: trwałej powłoki antykorozyjnej, odpornej na drgania szpachlówki i konstrukcyjnego wzmocnienia osłabionych fragmentów blachy.

-

2012-10-15 18:54

wgniecenie usunięte bezinwazyjnie

Kuba

Miałem podobne wgniecenie na drzwiach jak to pokazane na zdjęciu. Nieprzyjemna mała przygodna na osiedlowym parkingu, ale na szczęście na tyle delikatnie sąsiad mi przywalił, że lakieru nie uszkodził. Można więc było usunąć wgniecenie bezinwazyjnie i tak też zrobili mi to w Białymstoku w serwisie SztukaLakierowania.pl (jakby ktoś potrzebował speców od takiej roboty to wszystkim z podlaskiego polecam).

1 komentarzy dodaj komentarz