Energooszczędne pierścienie tłokowe

Federal-Mogul

Opatentowany profil pierścienia zgarniającego LKZ pozwala zmniejszyć tarcie i zużycie oleju

Firma Federal-Mogul opracowała nową konstrukcję pierścieni tłokowych do dużych silników wysokoprężnych w pojazdach ciężarowych. Zmniejsza ona tarcie, a tym samym zużycie paliwa i emisję CO2.

Prawie 10% paliwa spalanego w wysokoprężnych silnikach pojazdów ciężarowych zużywa się na pokonywanie wewnętrznych oporów mechanicznych, co głównie (25% wszystkich strat mechanicznych) dotyczy tarcia pomiędzy pierścieniami tłokowymi a gładziami cylindra. Wartość tego tarcia zależy od trzech głównych czynników:

- sił stycznych pierścienia,

- wysokości osiowej pierścienia,

- rodzaju zewnętrznej powłoki pierścienia.

Nowa konstrukcja minimalizuje straty energii we wszystkich tych trzech zakresach i równocześnie zwiększa odporność pierścienia na zużycie. Oznacza to wydłużenie okresu jego eksploatacji przy zachowanej, a nawet poprawionej szczelności oddzielenia komory spalania od skrzyni korbowej.

Uzyskanie takich efektów wymagało zastosowania innowacyjnej technologii, specjalnych materiałów i procesów ich obróbki. Całkowicie nowym rozwiązaniem jest też opracowana przez firmę zewnętrzna powłoka pierścieni tłokowych nazwana DuroGlide. Pozytywną rolę odegrał tu także opatentowany proces pionowego odlewania pierścieni LKZ w połączeniu z użyciem wysokorafinowanego staliwa GOE70.

Powłoka DuroGlide

Produkowana przez Federal-Mogul powłoka DuroGlide stanowi techniczny przełom w rozwoju ochronnego powlekania pierścieni tłokowych. Przewyższa wszystkie dotychczasowe produkty klasy Premium pod względem minimalizacji tarcia i maksymalizacji trwałości, nawet w najbardziej niekorzystnych warunkach eksploatacji. Podczas testów pierścienie tłokowe z powłoką DuroGlide okazały się trwalsze w porównaniu z konkurencyjnymi, a ich zastosowanie ograniczyło zużycie paliwa o 1,2%.

DuroGlide zapewnia także doskonałą odporność na ścieranie, co jest szczególnie istotne w przypadku wysokowydajnych i paliwooszczędnych silników. Panujące w nich utrudnione warunki smarowania wynikają z dokładniejszej obróbki gładzi cylindrowych, stosowania olejów o niskiej lepkości, obecności chemicznie agresywnych produktów spalania oraz powstawania bardzo wysokich temperatur.

Pierścienie tłokowe z powłoką DuroGlide odznaczają się zmniejszonym tarciem i zwiększoną trwałością

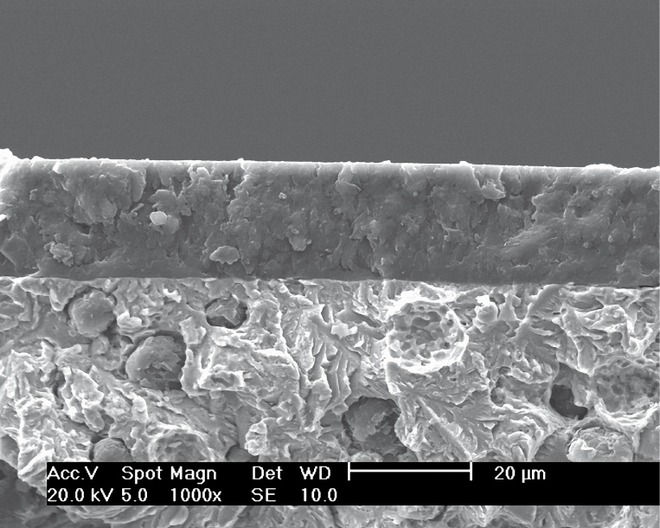

DuroGlide bazuje na amorficznej (pozbawionej wewnętrznej struktury krystalicznej) warstwie węgla o dużej twardości do 5000 HV0.2. Jej chemicznie obojętna obecność nie dopuszcza do smarowania granicznego (półsuchego) pomiędzy współpracującymi powierzchniami. Dotychczas grubość powłok węglowych na pierścieniach tłokowych była zazwyczaj ograniczona do kilku mikronów, ponieważ w warstwach grubszych powstawały wyższe wewnętrzne naprężenia, grożące rozwarstwieniem materiału. Poza tym tradycyjne powłoki z powodu niedoskonałych procesów obróbki nie osiągały wymaganej dziś gładkości powierzchni ciernych.

Dlatego w firmie Federal-Mogul opracowano innowacyjne metody nakładania i obróbki powierzchniowej (w tym także specjalny proces polerowania) warstw węglowych, pozwalające na uzyskiwanie powłok o grubości do 25 mikronów bez ryzyka rozwarstwienia. Znacznemu wzmocnieniu uległo również adhezyjne powiązanie powłoki węglowej z metalowym podłożem, bardzo istotne w przypadku dużych obciążeń ścinających, charakterystycznych dla pierścieni tłokowych. Obecnie trwają prace związane z wdrożeniem seryjnej produkcji pierścieni tłokowych z powłoką DuroGlide.

Siły styczne

Przy średnicy cylindra o 130 mm siły styczne do powierzchni ciernej pojedynczego pierścienia miały w starszych silnikach spełniających normę Euro 3 wartość 138 N. Obecnie przy normie Euro 6 i w odniesieniu do aktualnie dostępnych produktów Federal-Mogul wynosi ona około 100 N, a firma opracowuje rozwiązania, które umożliwią dalszą redukcję siły stycznej do zaledwie 60 N.

Przekrój powłoki węglowej na staliwnym podłożu widziany w mikroskopie elektronowym

Dla zapewnienia niskiego poziomu zużycia oleju przy tak ograniczonych siłach stycznych, Federal-Mogul opracował opatentowany profil krawędzi pierścienia LKZ, ograniczający tarcie nawet o 20% w porównaniu z najlepszymi tradycyjnymi, dwuczęściowymi pierścieniami olejowymi. W tych wcześniejszych konstrukcjach nacisk pierścienia na gładź cylindra jest jednakowy podczas ruchu tłoka w stronę GMP i DMP. Pierścień LKZ zapewnia natomiast mocniejsze przyleganie podczas suwu w dół, przez co skuteczniej zgarnia nadmiar oleju do miski, a mniej go pozostawia w komorze spalania. Równocześnie zmniejszeniu ulega też średnia wartość tarcia.

Zmniejszona wysokość pierścieni

W swej zmodyfikowanej konstrukcji firma Federal-Mogul ograniczyła także wysokość osiową pierścienia tłokowego z tradycyjnych 3–4 mm do 2,5–3,5 mm w przypadku silników Euro 6, a kontynuowane obecnie prace rozwojowe pozwolą w przyszłości ograniczyć tę wysokość do 2–3 mm. Wiąże się to jednak z kwestią trwałości cieńszych pierścieni. Dlatego opracowany został nowy, wysoce zautomatyzowany proces ich odlewania.

Zoptymalizowany proces odlewania pozwolił także udoskonalić rafinację staliwa GOE70, które dzięki temu stało się o 50% bardziej wytrzymałe na rozciąganie od żeliwa szarego używanego do produkcji tradycyjnych pierścieni. Ten nowy materiał wszedł do przemysłowej produkcji w 2012 roku i przeznaczony jest specjalnie do wykonywania pierścieni tłokowych silników pojazdów ciężarowych spełniających normę emisji Euro 6.

W przyszłości tarcie pomiędzy pierścieniami i gładziami cylindrów może być ograniczone nawet o dalsze 30%, co oznacza 1,2% redukcję jednostkowego zużycia paliwa w warunkach drogowych.

0 komentarzy dodaj komentarz