Sprzęt do obsługi połączeń wciskowych

Konstruktorzy pojazdów chętnie stosują w różnych ich mechanizmach tę technikę łączenia elementów. Jednak w późniejszej praktyce warsztatowej ich demontaż i ponowny montaż wymaga użycia specjalistycznych narzędzi.

Klasyczne połączenie wciskowe polega na ciasnym pasowaniu, czyli zachowaniu tzw. luzu ujemnego między cylindrycznym otworem a osadzanym w nim walcem. Średnica elementu wewnętrznego jest wówczas nieznacznie większa niż zewnętrznego, dzięki czemu ich złączenie lub rozłączenie wiąże się z pokonywaniem określonego oporu.

Zaletą takiego rozwiązania jest jego prostota, stabilność i szczelność, wadą natomiast – konieczność korzystania ze specjalnego sprzętu montażowego, a także dodatkowy wzrost tarcia pomiędzy przylegającymi do siebie powierzchniami cylindrycznymi z powodu długotrwałego oddziaływania czynników termochemicznych (nazywany potocznie „zapiekaniem się” połączeń), co powoduje konieczność wywierania zwiększonych sił rozłączających.

Techniką wciskową łączy się obecnie najczęściej: koła zębate lub pasowe z wałami, łożyska toczne z ich gniazdami, wtryskiwacze, świece żarowe i prowadnice zaworowe z otworami głowic, sworznie ze zwrotnicami, wymienne tuleje metalowo-gumowe ze sztywnymi częściami zawieszeń itp.

Techniki udarowe

Z najprostszą ich odmianą mamy do czynienia wówczas, gdy element wciskany jest w otwór lub usuwany z niego za pomocą wielokrotnych uderzeń młotka, przeważnie za pośrednictwem tzw. wybijaka. W technice motoryzacyjnej metoda ta ma ograniczone zastosowanie ze względu na brak dostatecznej przestrzeni dla poruszania się młotka. Nie jest też zalecana z powodu towarzyszących jej zwykle ubocznych odkształceń obu elementów połączenia. Wybijanie wałków skutkuje często niedopuszczalnym spęczaniem ich końców. Z kolei w przypadku pierścieni łożyskowych usuwanych lub osadzanych wybijakiem przykładanym w różnych miejscach ich obwodu dochodzi z reguły do uszkodzenia wewnętrznej gładzi gniazda.

Z tych względów przy demontażu omawianych połączeń znajdują dziś zastosowanie precyzyjniejsze, choć też bardziej skomplikowane narzędzia bezwładnościowe (rys. 1). Ich zasadniczą częścią jest masywny, metalowy suwak, poruszający się wzdłuż prętowej prowadnicy, zakończonej z jednej strony okrągłą płytką oporową, a z drugiej – gwintem do mocowania wymiennych uchwytów. W zestawach takich profesjonalnych ściągaczy bezwładnościowych dostarczane są uchwyty przeznaczone do konkretnego rodzaju demontowanych elementów.

Na przykład podczas demontażu wciskowo zamocowanego wtryskiwacza paliwa łączy się z jego korpusem odpowiednio dopasowany uchwyt nakręcony na koniec prowadnicy (rys. 2) i energicznie uderza suwakiem o płytkę oporową, powodując wzajemne przemieszczanie się połączonych części. Zależnie od rozmiarów wciskowego połączenia używa się przyrządów typu „byk” o dużej masie suwaka lub mniejszych typu „słoń”.

Ściągacze i prasy śrubowe

Profesjonalne narzędzia tej grupy działają na podobnej zasadzie, jak popularne dwu- lub trójramienne ściągacze uniwersalne, czyli wywierają siłę ciągnącą lub wciskającą dzięki wzajemnym obrotom centralnej śruby i współpracującej z nią nakrętki połączonej z odpowiednimi zaczepami. Jednak ich przeznaczenie do ściśle określonych zadań wymagało znacznej niekiedy modyfikacji kształtów i proporcji poszczególnych części.

Na przykład śrubowy ściągacz do kół zębatych (rys. 3) ma wyraźnie zwiększoną i wzmocnioną główną płytę nośną. Na jej środku znajduje się gwintowany otwór współpracujący z centralną śrubą ciągnącą, a na obwodzie – promieniowe wycięcia, umożliwiające zmianę liczby i regulację rozstawu bardzo wytrzymałych zaczepów. Przenoszą one siłę wywieraną przez obracającą się śrubę zawsze równolegle do osi jej obrotu.

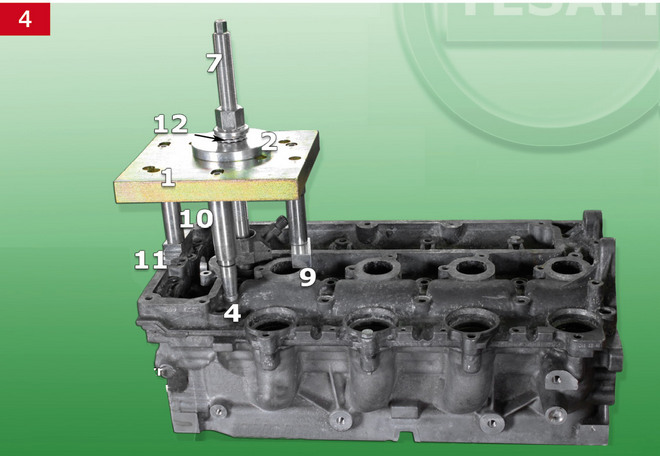

Ręczny przyrząd do wyciągania wtryskiwaczy z głowic silników (rys. 4) odznacza się – w porównaniu z poprzednią konstrukcją – działaniem odwróconym. Centralna śruba jest tu mocowana bezpośrednio do korpusu demontowanego wtryskiwacza. Reakcje towarzyszące jej naprężaniu nakrętką przenoszone są na obsługiwaną głowicę poprzez kulkowe łożysko oporowe, tarczę dociskową, płytę główną i stemple podpierające. Tak, jak we wszystkich urządzeniach śrubowych, sprawność i trwałość tego ściągacza zależy od częstego smarowania jego gwintu i przestrzegania dopuszczalnych momentów dokręcania dozowanych kluczem dynamometrycznym. Jeśli po ich osiągnięciu połączenie stawia nadmierny opór, należy potraktować je płynem penetrującym.

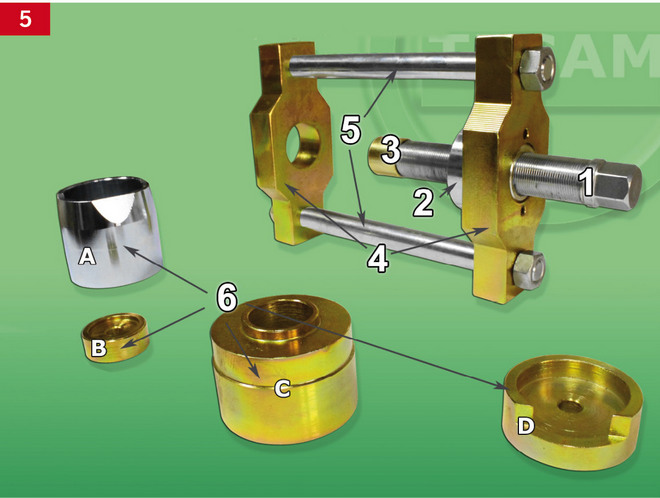

Narzędzie do wyciskania sworzni zwrotniczych (rys. 5) jest właściwie przenośną prasą śrubową, działającą za pośrednictwem odpowiednich adapterów. Możliwość jego wykorzystania zależy od obustronnego dostępu do demontowanego sworznia.

Podobne przeznaczenie, lecz konstrukcję z jednostronnym kabłąkiem (rys. 6), czyli lepiej dostosowaną do obsługi zwrotnic trudno dostępnych, ma kolejny z prezentowanych tu przyrządów. Także w tym wypadku śruba współpracuje z wymiennymi adapterami o średnicach odpowiadających rozmiarowi sworznia (rys. 7).

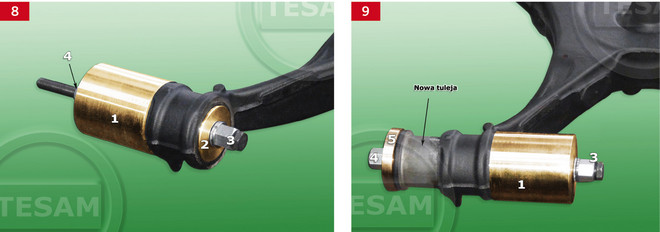

Narzędzia śrubowe do demontażu metalowo-gumowych tulei wahaczy nie potrzebują własnych konstrukcji nośnych. Zastępuje je odpowiedni układ wymiennych adapterów, umożliwiających zarówno demontaż (rys. 8), jak i montaż elementu (rys. 9).

Przyrządy hydrauliczne

Siły niezbędne do demontażu lub montażu wszelkich połączeń wciskowych mogą być większe i działać bardziej równomiernie (co ważne jest np. przy demontażu delikatnych wtryskiwaczy), jeśli są wywierane za pomocą przenośnej prasy hydraulicznej z dodatkowym oprzyrządowaniem.

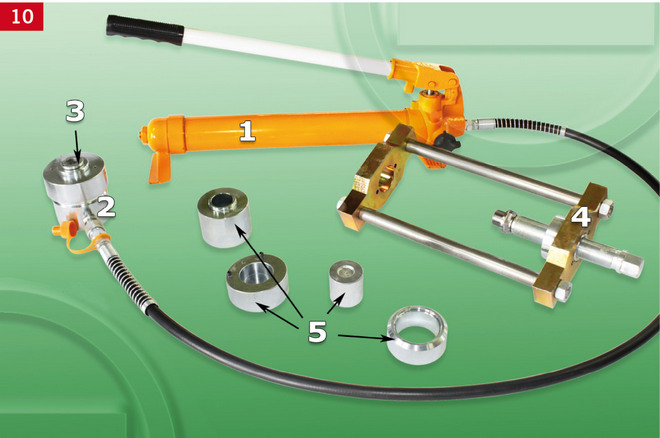

Główne części takiego zestawu (rys. 10) to ręczna pompa połączona elastycznym przewodem ciśnieniowym z siłownikiem hydraulicznym o osiowym działaniu rozpierającym. Uzupełnienie stanowi ramowa konstrukcja reakcyjna (tzw. ramiak) z gwintowanym trzpieniem oporowym oraz komplet potrzebnych adapterów.

Pompę napędza jednoramienna dźwignia o dużym przełożeniu, współpracująca z małym tłoczkiem wytwarzającym wysokie ciśnienie w całym układzie hydraulicznym. Działanie tego ciśnienia na znacznie większą powierzchnię roboczą tłoka w siłowniku sprawia, że może wywierać zwielokrotniony nacisk kosztem niewielkiego skoku. Przy pompie znajduje się obsługiwany z zewnątrz zawór powrotny (fot. 11). Jego zamknięcie umożliwia zwiększanie ciśnienia hydraulicznego pompą i odpowiedni przesuw tłoka w siłowniku. Po otwarciu ciśnienie to spada, a siłownik powraca do swej pozycji spoczynkowej.

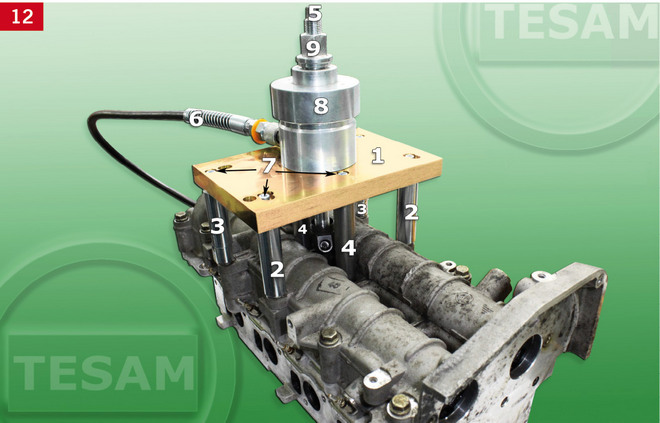

Centralny, przelotowy otwór w tłoku siłownika i odpowiadające mu środkowe otwory w obu półkach ramiaka lub głównej płycie nośnej pozwalają tworzyć przy użyciu trzpieni ciągnących lub popychających układy kinematyczne działające jako ściągacze (fot. 12) bądź prasy.

Jeśli 15-milimetrowy skok siłownika Tesam okazuje się niewystarczający do wykonania całego zadania montażowego, operację tę dzieli się na kilka etapów. Po każdym z nich odkręca się zawór pompy, luzując w ten sposób całkowicie nacisk siłownika, a następnie niweluje się ten 15-milimetrowy luz śrubowym trzpieniem osadzonym w górnej półce ramiaka albo (przy korzystaniu z funkcji ściągacza) nakrętką współpracującą z gwintowanym końcem trzpienia ciągnącego. Potem zawór należy zakręcić i za pomocą pompy wykorzystać ponownie pełny skok siłownika. Czynności te powtarza się wielokrotnie – aż do uzyskania pożądanego efektu.

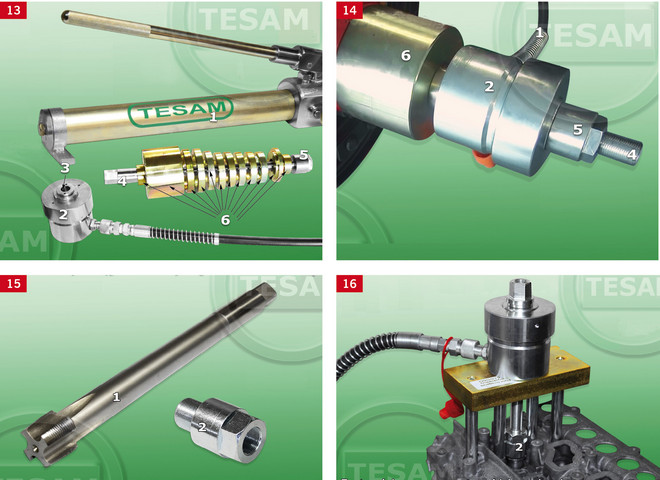

Przy hydraulicznym demontażu i montażu łożysk w przelotowych otworach stosuje się komplety oprzyrządowania bez nośnych ramiaków (fot. 13). Zarówno podczas wyciskania, jak i wciskania łożyska siłownik działa jako prosty ściągacz przekładany na odpowiednią stronę łożyskowego gniazda i przekazujący siłę ciągnącą przez centralny trzpień oraz dokładnie dobrany adapter tarczowy. Reakcje towarzyszące działaniu siły ciągnącej przenosi na krawędź gniazda dodatkowy element o kształcie szklanki, w którego drążonym wnętrzu mieści się wystająca część wyciąganego łożyska (fot. 14).

Możliwość bardzo precyzyjnego dozowania siły wywieranej przez urządzenia hydrauliczne pozwala wykorzystywać je do zadań szczególnie trudnych. Dotyczy to na przykład wyciągania z głowic końcówek wtryskiwaczy urwanych w swych gniazdach przy próbach demontażu innymi rodzajami narzędzi. Można wówczas uniknąć kosztownej i trudnej rozbiórki silnika dzięki takim akcesoriom systemu hydraulicznego, jak: specjalny gwintownik i dodatkowy adapter do trzpienia ciągnącego (fot. 15).

Pierwszy z tych przyrządów służy do wykonania wewnętrznego gwintu w urwanej końcówce, a drugi – do jej połączenia ze wspomnianym trzpieniem i siłownikiem osadzonym na płycie nośnej, stabilnie podpartej stemplami (fot. 16).

Tagi

0 komentarzy dodaj komentarz