Amortyzatory w pojazdach drogowych (cz. II)

Budowa i działanie

W poprzednim odcinku tego cyklu przedstawione zostały zagadnienia teoretyczne niezbędne dla zrozumienia działania amortyzatorów hydraulicznych. W tym omówione zostaną amortyzatory jednorurowe.

Działanie

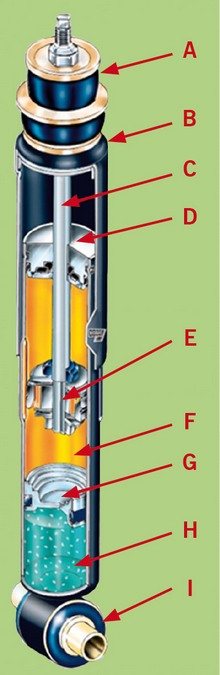

Amortyzator jednorurowy (rys. 1) składa się z: zamocowania do nadwozia (A), osłony tłoczyska (B), tłoczyska (C), prowadnicy tłoczyska (D), tłoka głównego z zespołem zaworów (E), oleju amortyzatorowego (F), tłoka rozdzielającego (G), gazu (H) i połączenia z zawieszeniem (I).

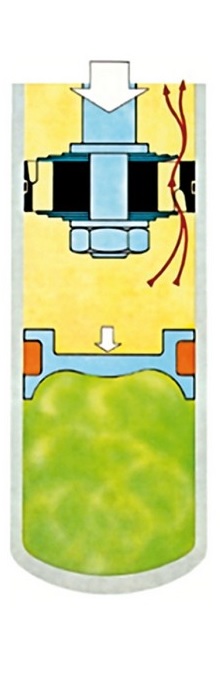

W fazie ściskania amortyzatora (rys. 2) tłoczysko wsuwa się do wnętrza korpusu, zmniejszając tym samym jego pojemność. Różnicy tej nie kompensuje olej, ponieważ jest nieściśliwy, lecz sprężony gaz znajdujący się po drugiej stronie tłoka rozdzielającego. Tłok ten ma znacznie większą średnicę niż tłoczysko, więc jego skok jest o wiele mniejszy. Na przykład: jeśli tłoczysko o średnicy 12 mm przesuwa się o 10 mm, skok tłoka rozdzielajacego o średnicy 36 mm wynosi tylko 1,11 mm.

|

|

|

|

|

Rys. 1. Przekrój amortyzatora jednorurowego |

Rys. 2. W fazie ściskania olej przepływa przez tłok z dołu do góry, powodując tłumienie jego ruchu; gaz ulega sprężaniu |

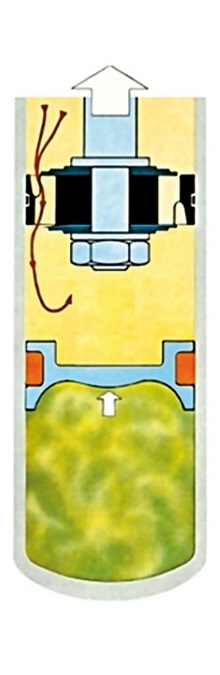

Rys 3. W fazie rozciągania olej przepływa przez tłok z góry na dół, powodując efekt tłumienia, a roz prężający się gaz przesuwa tłok rozdzielający |

Olej nie ulega przy tym sprężeniu, lecz tylko przetłaczaniu z jednej (dolnej) strony tłoka głównego na drugą, czyli do przestrzeni między cylindrem korpusu a tłoczyskiem. Przepływ następuje przez zamykane zaworami wąskie kanały w tłoku, a towarzyszy temu opór hamujący (tłumiący) ruch ściskanego amortyzatora.

|

|

|

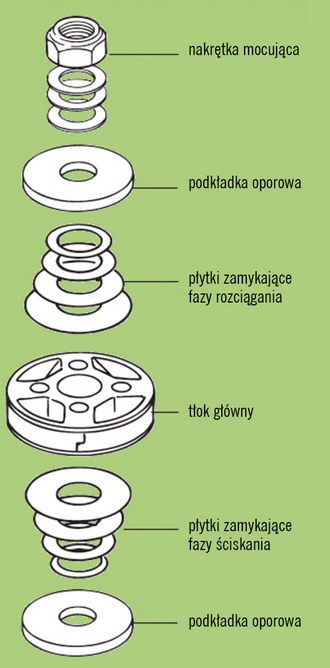

Rys. 4. Tłok amortyzatora Sachs z równoległymi kanałami, z których trzy zapewniają przepływ oleju przy rozciąganiu, a sześć – przy ściskaniu |

|

|

|

Rys. 5. Klasyczny system zaworowy |

|

|

|

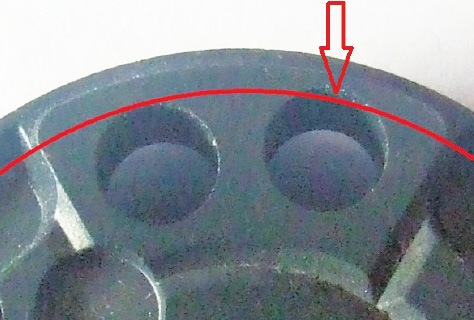

Rys. 6. Czerwony obwód płytki zamyka całkowicie sześć otworów, pozostałe trzy częściowo tworzą by-pass |

W fazie rozciągania amortyzatora (rys. 3) tłoczysko wysuwa się z korpusu, zwiększając jego wewnętrzną pojemność, co kompensowane jest ruchem tłoka rozdzielającego ku górze pod naporem sprężonego gazu. Równocześnie olej przetłaczany jest kanałami przez tłok z góry na dół, czemu również towarzyszy opór sterowanego zaworami przepływu i efekt tłumienia.

Wymiary i zastosowania

Korpusy amortyzatorów jednorurowych stanowiących oddzielne elementy tradycyjnych zawieszeń (innych niż typu McPherson) mają średnicę wewnętrzną 36 mm, zewnętrzną 40 mm, a grubość tłoczyska mieści się w granicach 10,5–12 mm, jeśli współpracują ze sprężynami niewspółosiowo. Sam amortyzator nie jest wówczas silnie obciążony. Takie rozwiązanie stosuje się w pojazdach popularnych (Renault Clio I – tył, Fiat Punto II – tył lub w pojazdach wyścigowych (BMW Seria 3 – tył).

Średnice wewnętrzne 36 mm i zewnętrzne 42 mm są najczęstszym rozwiązaniem w samochodach sportowych. Średnice wewnętrzną 46 mm i zewnętrzną 50 mm oraz tłoczyska o grubości 14 mm stosuje się w konstrukcjach zawieszeń ze sprężynami niewspółosiowymi i amortyzatorami silnie obciążonymi (Renault Clio I Grupa N – tył, Peugeot 106 Grupa N – tył). Średnicę wewnętrzną 46 mm i zewnętrzną korpusu gwintowanego M52X1,5 oraz tłoczysko 14 mm stosuje się wówczas, gdy sprężyna jest współosiowa z amortyzatorem poddawanym znacznym obciążeniom mechanicznym i termicznym (prawie wszystkie tylne zawieszenia w wyścigowych modelach Porsche).

Amortyzatory jednorurowe wykorzystywane w zawieszeniach typu Mc Pherson pojazdów popularnych i wyczynowych posiadają najczęściej średnicę wewnętrzną 36 mm, zewnętrzną 39,95 lub 40 mm oraz tłoczysko o grubości 10,5 lub 12 mm. Średnicę zewnętrzną o 1 milimetr większą przy takich samych pozostałych wymiarach stosuje się w pojazdach wyścigowych lub rajdowych. Większe średnice (wewnętrzna 46 mm, zewnętrzna 50 lub 51 mm oraz tłoczysko 14 mm) występują w samochodach biorących udział w rajdach terenowych.

Każdy z tych amortyzatorów może być wyposażony w oddzielny zbiornik umożliwiający zwiększenie objętości oleju lub gazu, korzystne w przypadku znacznych obciążeń termicznych. Zbiorniki te mogą posiadać regulatory zakresu ich działania.

Konstrukcje tłoków głównych

Kanały przepływowe w tłokach głównych mogą przebiegać równoległe lub skośnie do osi tłoczyska, krzyżując się ze sobą. W pierwszym z tych rozwiązań (rys. 4) poza otworem środkowym występują trzy inne, umożliwiające przepływ oleju w fazie ściskania oraz sześć kolejnych dla fazy rozciągania (z tego trzy bliższe środka, a trzy obwodu).

Na ogół tłok o równoległych kanałach wyposażony jest w system zaworów (rys. 5), składających się z pakietów płytek zamykających i podkładek oporowych o następującym działaniu.

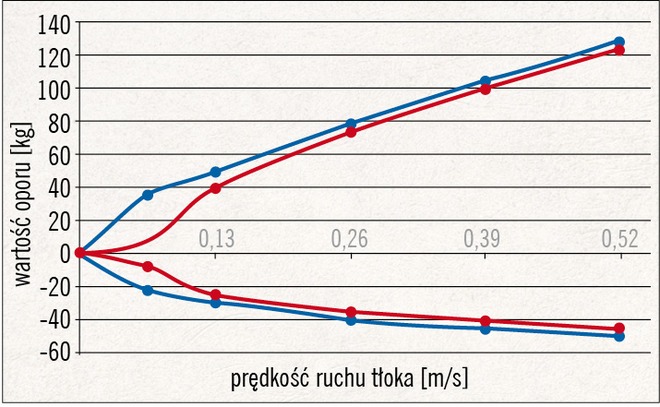

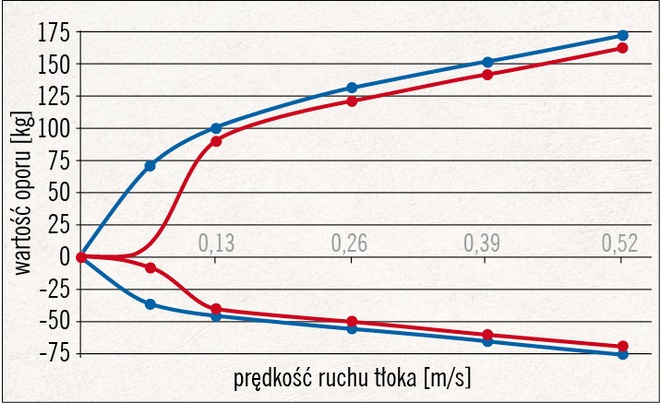

Pierwsza płytka zamyka całkowicie trzy kanały fazy ściskania i trzy fazy rozciągania umieszczone bliżej środka. Trzy kanały bliższe obwodu zamknięte są częściowo. W ten sposób uzyskuje się zawsze otwarty by-pass, zapewniający przepływ oleju wystarczający przy małych prędkościach obustronnego ruchu tłoka (rys. 6). Zwiększenie średnicy pierwszej płytki zmniejsza przekrój by-passa, powodując wzrost tłumienia zarówno przy ściskaniu, jak i przy rozciąganiu w zakresie małych prędkości. Zmniejszenie daje efekt odwrotny (rys. 7 – krzywa czerwona dla płytki większej i niebieska dla mniejszej).

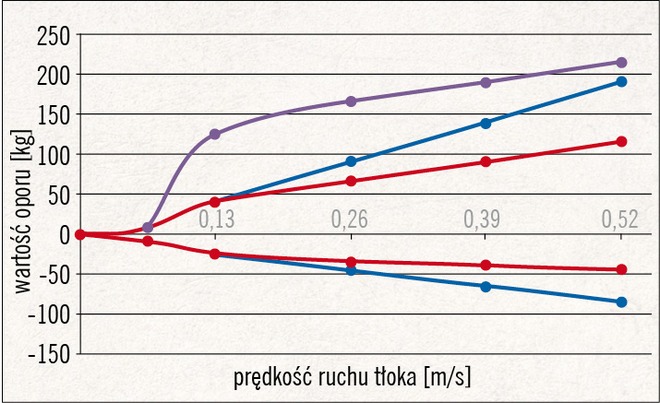

Od grubości pierwszej płytki oraz liczby, średnicy i grubości wszystkich pozostałych zależy większy lub mniejszy opór ruchu tłoka głównego przy średnich jego prędkościach. W celu uzyskania miękkiej charakterystyki zawieszenia lepiej jest zastosować większą liczbę płytek bardziej elastycznych, niż mniejszą sztywnych, gdyż przy tej samej średnicy dwie płytki o grubości np. 0,15 mm dają mniejszy opór niż jedna płytka 0,30 mm (rys. 8 – linie czerwone). Dla uzyskania sztywniejszego zawieszenia (linie niebieskie) należy zwiększyć liczbę, średnice i grubości płytek, poza tą pierwszą tworzącą by-pass.

Dodanie sprężyny śrubowej dociskającej wszystkie płytki do siebie radykalnie zwiększa siłę tłumienia (krzywa fioletowa).

|

|

|

|

Rys. 7. Od średnicy pierwszej płytki zależy przekrój by-pass, czyli siła tłumienia przy małych prędkościach tłoka |

Rys. 8. Mniejsza liczba i średnica płytek przy tej samej ich łącznej grubości zwiększa tłumienie dla średnich prędkości (krzywa niebieska), płytki większe lecz cieńsze dają charakterystykę bardziej miękką (krzywa czerwona). Sprężyna śrubowa dociskająca płytki zwiększa cały zakres tłumienia (krzywa fioletowa) |

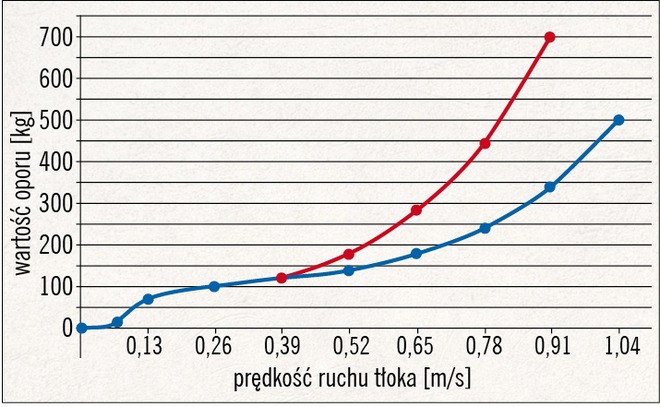

Przy dużych prędkościach ruchu tłoka potrzebna jest płaska lub profilowana podkładka (rys. 9). Jej zadanie polega na zabezpieczaniu płytek przed uderzeniami w skrajnych położeniach oraz na ograniczaniu ich nadmiernego unoszenia się, powodującego zużycie ścierne. Podkładka profilowana umożliwia dodatkową regulację płytek przy odsłanianiu otworów (rys. 10).

Rys. 9. Podkładka profilowana w przeciwieństwie do płaskiej modyfikuje ugięcie płytek zamykających, czyli siłę tłumienia przy dużych prędkościach tłoka

|

|

|

Rys. 10. Zmiana siły tłumienia spowodowana obrotem podkładki profilowanej |

W przypadku tłoków z kanałami skrzyżowanymi (rys. 11) olej przepływa swobodnie przez obwodową szczelinę wokół największej płytki zaworu, lecz na drugim końcu kanału musi pokonać docisk przeciwległej płytki do pierścieniowego gniazda. W tej konstrukcji zastosowanie dodatkowych sprężyn dociskowych umożliwia uzyskanie bardzo twardej charakterystyki zawieszeń.

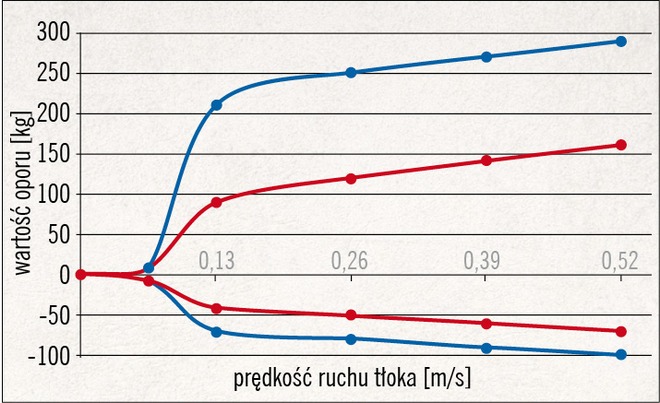

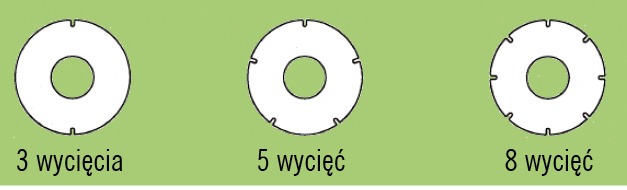

Pierwsza płytka posiada przeważnie obwodowe wycięcia (rys. 12), wspomagające by-passy. Zależnie od liczby i wielkości tych wycięć oraz grubości pierwszej płytki, uzyskuje się mniej lub bardziej sztywną charakterystykę amortyzatora przy małych prędkościach tłoka (rys. 13).

Zmieniając wstępny docisk płytek, sprężyną reguluje się skokowo początkową wartość siły tłumienia przy zachowaniu podobnej krzywej jej przebiegu (rys. 14). Wykres bardziej płaski lub stromy można uzyskać (w umiarkowanym stopniu), zmieniając liczbę i grubość płytek.

Olej i gaz

Gazem wykorzystywanym w amortyzatorach jednorurowych jest czysty azot, który w przeciwieństwie do powietrza nie zawiera wilgoci. Jego rola nie ogranicza się do wspomnianej na wstępie kompensacji zmian objętości tłoczyska. Ważną funkcją jest również utrzymywanie odpowiedniego poziomu ciśnienia oleju. Gdy jest ono zbyt niskie, może dojść do kawitacji, czyli natychmiastowego przekształcenia ciekłego oleju w substancję gazową podczas zwiększania się objętości cylindra po jednej ze stron głównego tłoka. Zanika wówczas główna funkcja amortyzatora, ponieważ żaden gaz nie ma działania tłumiącego. Wstępne nadciśnienie azotu (i tym samym oleju) zależy od konstrukcji amortyzatora i może przekraczać nawet wartość 20 barów.

Rys. 11. Tłok Bilstein z krzyżującymi się kanałami (zewnętrzne po jednej stronie tłoka są wewnętrznymi po drugiej). zawór i by-pass rozdziela pierścień, współpracujący z pierwszą płytką zaworu

Rys. 12. Kalibratory, czyli wycięcia na obwodzie płytki, umożliwiają stały przepływ oleju, tworząc by-pass

|

|

|

|

Rys. 13. Zmiana właściwości kalibratora, czyli przekroju by-passa modyfikuje charakterystykę amortyzatora w zakresie małych prędkości tłoka |

Rys. 14. Zwiększenie docisku płytek sprężyną powoduje wzrost siły tłumienia przy średnich prędkościach tłoka |

0 komentarzy dodaj komentarz