Ewolucja rozwiązań konstrukcyjnych alternatora

Niepożądane ciepło

Pod koniec lat pięćdziesiątych moc największego alternatora w instalacjach 12-woltowych wynosiła 600 W. Obecnie sięga ona 3 000 W. W najbliższej przyszłości nie spodziewamy się przekraczania tej wartości. W niektórych przypadkach, gdy urządzenie nie jest w stanie zapewnić zapotrzebowania na energię elektryczną (np. w autobusach), instalowane są dodatkowe alternatory.

Ciepło wydzielane podczas pracy alternatora jest jednym z istotnych czynników ograniczających dalsze zwiększanie mocy. Głównym czynnikiem powodującym wydzielanie się ciepła jest prąd przepływający przez uzwojenie stojana i diody prostownika. Temperatura zależy od intensywności odprowadzania wydzielanego ciepła i gdy ilość ciepła wydzielanego pokryje się z ilością ciepła odprowadzanego, stabilizuje się na odpowiedniej wartości.

We współczesnych alternatorach dopuszczalna temperatura najczęściej nie przekracza 200°C. Ponieważ zwykle alternator przytwierdzony jest do gorącego korpusu silnika, powietrze chłodzące ma zbliżoną do niego temperaturę. Przyjmuje się, że temperatura chłodzącego powietrza może mieć wartość 130°C, a to znacznie ogranicza dopuszczalny dla alternetora przyrost temperatury. W odprowadzaniu ciepła na zewnątrz i utrzymaniu odpowiedniej temperatury wewnątrz alternatora znacznie pomaga zaprojektowanie odpowiedniej konstrukcji.

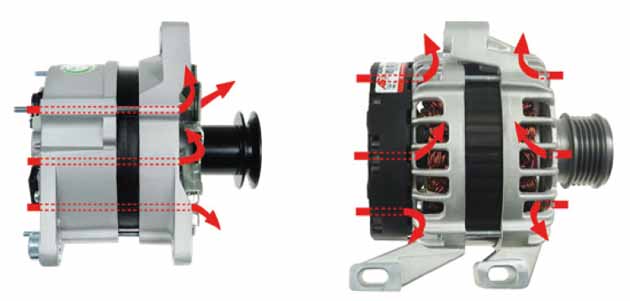

Do lat siedemdziesiątych alternatory wyposażano w wentylator zewnętrzny (rys. 1 - z lewej), jednak ten sposób chłodzenia okazał się niewystarczający przy zwiększonych prądach obciążenia.

W kolejnych latach zamiast jednego wentylatora zewnętrznego zastosowano dwa, umieszczając po obu stronach wirnika odpowiednio ukształtowane łopatki (rys. 1 - z prawej). Zmiana ta, w połączeniu z ażurową obudową, ułatwiła przepływ chłodzącego powietrza. Taka konstrukcja nosi nazwę kompaktowej.

Wczesny (z lewej) i współczesny sposób chłodzenia wnętrza alternatorów

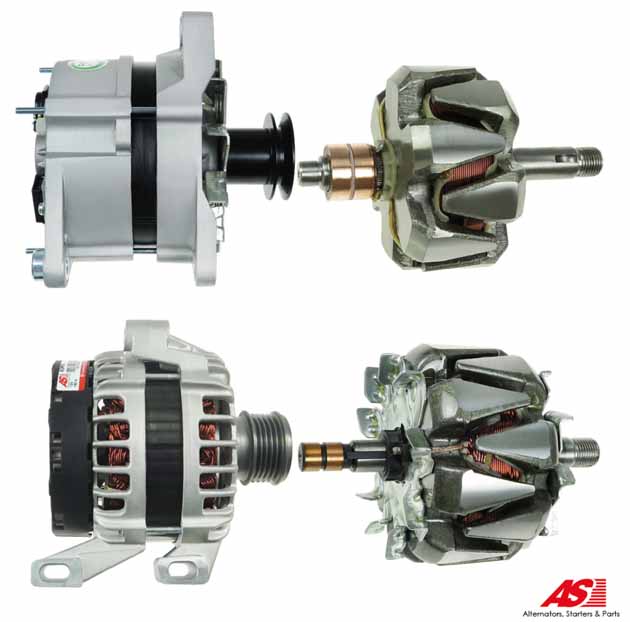

Ewolucja konstrukcji alternatorów i ich wirników

Nieustnnie jesteśmy świadkami ewolucji konstrukcji alternatora. Zmiany dotyczą także sposobów uzwajania stojana i konstrukcji radiatorów prostownika. O ile grzanie się alternatora nie jest niespodzianką, to zaskakująca może być skala wydzielonego ciepła.

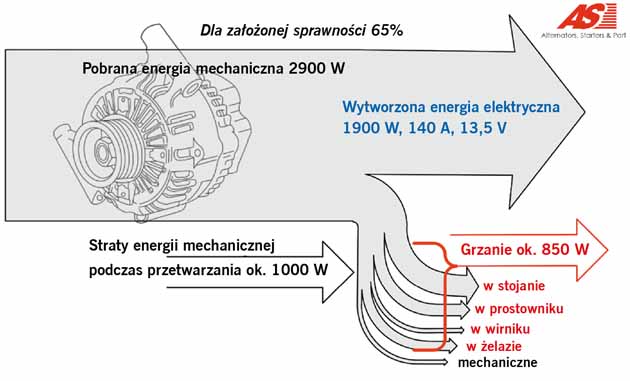

Sprawność powszechnie stosowanych alternatorów waha się w granicach 60-75%, co oznacza, że do wytwarzenia potrzebnej energii elektrycznej traci się nie mniej niż 25% do 40% pobranej energii mechanicznej. Najnowsze konstrukcje alternatorów dzięki licznym dodatkowym modyfikacjom osiągają sprawność zbliżoną do 80%.

Rysunek poniżej przedstawia, jak zużywana jest pobierana przez alternator energia mechaniczna. Do obliczeń wybrano aktualnie stosowany i produkowany alternator o napięciu znamionowym 12 V, prądzie znamionowym 140 A. Jego sprawność katalogowa według danych producenta jest nie mniejsza niż 65%. Na podstawie wyników urządzeń diagnostycznych i licznych publikacji można sformułować następujące wnioski:

- Około połowa energii elektrycznej wytwarzanej przez alternator tracona jest poprzez wydzielane w jego wnętrzu ciepło.

- Najwięcej ciepła wydziela się w uzwojeniach stojana.

- Znaczne ilości ciepła wydzielają diody w mostku prostowniczym.

- Nieoczekiwanie duże straty energii występują w żelazie – czyli w metalowej części stojana.

Wszystkie powyższe wnioski mają istotny wpływ na konstrukcję alternatorów, ponieważ straty energii podczas przetwarzania są konsekwencją przyjętych rozwiązań. Od kiedy zaczęto produkować alternatory na dużo większą skalę niż 30-40 lat temu, uwagę zwraca się głównie na uproszczenie ich konstrukcji oraz obniżenie kosztów produkcji. Względy ekonomiczne i ograniczenia gabarytowe spowodowały, że konstruktorzy zakładają stosunkowo dużą gęstość prądu w uzwojeniach stojana.

Największe straty energii są związane z grzaniem się uzwojenia stojana. Dzięki wprowadzonej zmianie konstrukcyjnej umieszczone na wirniku łopatki lepiej schładzają wystające nad łopatkami wirnika boczne części uzwojeń stojana. Rozwiązanie jest korzystne także dla diod w prostowniku, które dzięki ruchowi powietrza również są schładzane. Dioda prostownicza nie jest prostownikiem idealnym, ponieważ podczas przewodzenia prądu na każdej diodzie występuje spadek napięcia. W każdej chwili prąd obciążenia przepływa przez co najmniej dwie z nich. W omawianym alternatorze wydzielone w prostowniku ciepło odpowiada grzałce o mocy rzędu 280 W.

W stojanie ciepło wytwarzane jest w uzwojeniach oraz w metalowym rdzeniu. Dążenie do ograniczenia strat w elemencie żelaznym ma też konsekwencje konstrukcyjne. Metalowa część stojana stanowi element obwodu pola magnetycznego wytwarzanego przez obracający się wirnik alternatora. W poszczególnych fragmentach rdzenia pole magnetyczne systematycznie zmienia swój kierunek z częstotliwością do kilkuset herców (przy 3000 obr./min obrotach silnika częstotliwość wynosi około 600 Hz). Zmienne pole magnetyczne wywołuje straty energii na przemagnesowywanie i wywołuje efekt prądów wirowych, które zależą w drugiej potędze od częstotliwości. Podobne zjawisko jest powszechnie wykorzystywane w kuchennych płytach indukcyjnych. Dla uzyskania potrzebnych efektów cieplnych stosuje się tam częstotliwość zmian pola 24 kHz.

Straty przetwarzania energii

Ciepło wydzielane przez alternator jest wielce niepożądane. Gdyby rdzeń stojana wykonano z litego materiału, straty energii i jego grzanie byłyby znacznie większe. W celu ograniczenia tych zjawisk rdzeń stojana składa się z cienkich blach izolowanych między sobą elektrycznie. Strumień magnetyczny, przepływając wewnątrz cienkich blach, powoduje mniejsze prądy wirowe, a tym samym znacznie redukuje nieuniknione straty energii. Dla ograniczenia prądów wirowych oraz przewodzenia elektrycznego blachy wykonuje się ze specjalnego gatunku stali, zawierającej zwiększony udział związków krzemu. Ten sposób ograniczenia skutków prądów wirowych stosowany jest we wszystkich obwodach magnetycznych prądu zmiennego.

Konstruktorzy stale poszukują coraz lepszych rozwiązań, aby zwiększyć wydajność alternatorów. Producenci w swojej ofercie mają coraz więcej produktów o sprawności zbliżonej do 80%. Jest to dobra wiadomość zarówno dla kierowców, jak i środowiska. Wyższa sprawność oznacza mniejsze zużycie paliwa. Od wielu lat stosowane są w alternatorach koła napędowe ze sprzęgłem jednokierunkowym, wykorzystujące energię kinetyczną wirnika alternatora podczas zmniejszania prędkości obrotowej silnika spalinowego.

W najnowszych rozwiązaniach alternator potrafi wspomagać silnik spalinowy przy gwałtownym przyśpieszaniu, wspomagać hamowanie, a energię hamowania wykorzystać na doładowanie akumulatora. Potrafi on także uruchomić ciepły silnik spalinowy zamiast rozrusznika.

0 komentarzy dodaj komentarz