Lakiernictwo renowacyjne (cz. II)

Masy szpachlowe i wypełniacze

Fot. Cardoc, Scirocco-Lounge, Smart Spot Repair, 3M Poland, AkzoNobel, Auto-Color, Novol, Pro-West, Glasurit, Mipa, archiwum

W naprawach lakierniczych do wygładzania nierówności oryginalnej powłoki bądź metalowego lub plastikowego podłoża używa się kitów szpachlowych, szpachlówek natryskowych lub wypełniaczy.

Właściwości każdej z tych grup materiałów są wzajemnie zróżnicowane, a równocześnie w obrębie każdej z nich występują produkty o odmiennych zastosowaniach. Dzięki temu obecnie przy każdym rodzaju lakierniczych prac przygotowawczych należy korzystać ze specjalnie do tego celu przeznaczonej szpachlówki lub wypełniacza. Generalnie do wypełniania głębszych i bardziej rozległych ubytków służą kity szpachlowe, do płytkich o dużych powierzchniach używa się szpachlówek natryskowych, a jedną z funkcji płynnych wypełniaczy jest wygładzanie drobnych rys po szlifowaniu.

Właściwości kitów szpachlowych

Prawidłowy ich dobór powinien uwzględniać:

- rodzaj podłoża,

- rodzaj materiału lakierniczego tworzącego następną warstwę powłoki,

- wymaganą wytrzymałość mechaniczną (naprężenia, wibracje) odtwarzanych fragmentów blach lub elementów plastikowych,

- sposób suszenia powłoki naprawczej,

- rodzaj wykonywanego szpachlowania (zgrubne, wykończeniowe).

Uzyskanie zgodności produktu z rodzajem podłoża zapewnia podany na opakowaniu zakres zastosowań. Ważne są jednak i dodatkowe okoliczności. Na przykład podłoża oczyszczone uprzednio metodą ługowania wymagają zastosowania szpachlówki odpornej na czynniki alkaliczne, a blachy cynowane w trakcie naprawy blacharskiej można wyrównywać jedynie szpachlówką odporną na kwasy i sole. Jeśli powło-ka renowacyjna ma być wykonana z użyciem materiałów wodorozcieńczalnych, potrzebna jest szpachlówka odporna na działanie wody. Ze sposobem suszenia powłok wiąże się termiczna odporność szpachlówki, określana jej maksymalną temperaturą.

|

|

| Przy stosunkowo głębokich nierównościach podłoża kit szpachlowy nakłada się kilkoma warstwami (z lewej) a przy wklęsłościach rozległych, lecz płytkich (z prawej) celowe staje się użycie szpachlówki natryskowej |

|

Przy odtwarzaniu brakujących fragmentów części nadwozi standardowe masy szpachlowe mają tendencję do spływania, więc muszą być nanoszone w kolejno suszonych warstwach. Dlatego do takich zadań wykorzystuje się materiały zwane plastycznymi lub tiksotropowymi. Podczas wstępnego mieszania są one bardziej płynne, co ułatwia ich aplikację, a potem szybko zamieniają się w stabilny żel o nadanych mu kształtach. Jednak i one przy naprawianiu większych ubytków, zwłaszcza w miejscach poddawanych naprężeniom bądź drganiom, wymagają dodatkowego wzmocnienia zawartymi w nich drobinkami aluminium lub kawałkami włókna szklanego.

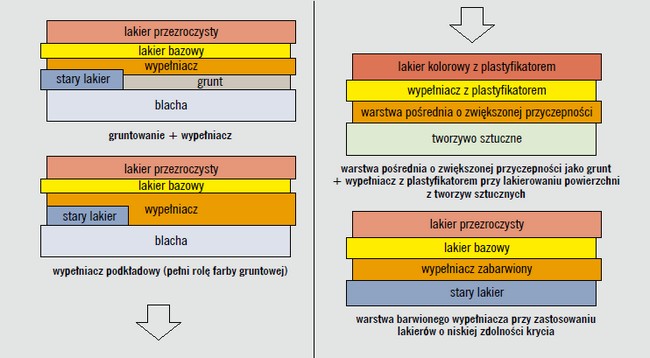

Przykłady różnych możliwości zastosowania wypełniaczy i wypełniaczy podkładowych

Mechaniczna wytrzymałość wykonanych ze szpachlówki „plomb” oraz ich połączeń z materiałem rodzimym zależy też od bezwładności tych elementów naprawczych, a ta z kolei – od ciężaru właściwego ostatecznie utwardzonej masy. Z tych względów rośnie obecnie popularność specjalnych szpachlówek lekkich o gęstości poniżej 1,5, a nawet 1,0 kg/l w stanie suchym.

Zastosowanie wyżej wymienionych kryteriów doboru szpachlówki jest wystarczające w przypadku jej użycia do szpachlowania zgrubnego. Materiały tworzące warstwy wykończeniowe (na uprzednio wyszlifowanych zgrubnych) muszą dodatkowo wykazywać odporność na powstawanie struktur porowatych. Są to specjalne szpachlówki wykończeniowe, nanoszone cienką warstwą dla wypełnienia porów i rys warstwy zgrubnej, a następnie wygładzane papierem ściernym o bardzo drobnej ziarnistości. Ogromną większość wśród materiałów dostępnych na rynku stanowią szpachlówki uniwersalne, wykorzystywane zarówno do szpachlowania zgrubnego, jak i wykończeniowego.

Aplikacja i obróbka kitów

Kity szpachlowe są przeważnie produktami dwuskładnikowymi. Wymagają więc przed aplikacją starannego wymieszania w odpowiednich proporcjach. Nakłada się je na wygładzane podłoże i wyrównuje wstępnie za pomocą stalowych, plastikowych lub gumowych szpachelek.

We wszystkich szpachlówkach poliestrowych dodatek utwardzacza powinien stanowić 2-4% całości. Jednak jego odmierzenie nie jest w praktyce łatwe, zwłaszcza przy małych partiach przygotowywanej masy. Domieszka zbyt mała sprawia, że masa po związaniu nie osiąga swej nominalnej wytrzymałości, więc z ostrożności utwardzacz stosowany bywa w ogromnym nadmiarze. To również jest szkodliwe, ponieważ może powodować odbarwienia lakieru w miejscach szpachlowanych. Optymalnym rozwiązaniem jest w tym wypadku stosowanie firmowych dozowników samoczynnie przygotowujących dowolne ilości szpachlówki o dokładnych proporcjach składników.

Ważną cechą wszelkich szpachlówek jest także czas upływający od zmieszania żywicznej masy z utwardzaczem do początku jej twardnienia. Należy to zawsze uwzględniać, aby wielkość jednorazowo przygotowywanych porcji odpowiadała wielkości szpachlowanego obszaru, który powinien być pokryty litą warstwą w trakcie jednej operacji.

Warstwa szpachlówki musi wypełniać ubytki z pewnym nadmiarem, umożliwiającym jej dokładne oszlifowanie. Po jego zakończeniu miejsce szpachlowane powinno tworzyć jednolitą, gładką powierzchnię wraz z sąsiednimi strefami starej powłoki lakierniczej. Po ostatecznym wyrównaniu i odpyleniu szlifowanej powierzchni można skontrolować płynność jej styku z otoczeniem, pokrywając ją cienką warstwą silnie rozcieńczonego czarnego lakieru renowacyjnego. Ujawniają się wtedy wszelkie niedokładności wymagające poprawek przed lakierowaniem.

Materiały aplikowane metodą natryskową

Specjalne szpachlówki natryskowe są z reguły materiałami poliestrowymi przeznaczonymi do nanoszenia warstw wykończeniowych o maksymalnej grubości 0,5 mm standardowym pistoletem lakierniczym. Tworzą nawet na bardzo dużych powierzchniach, w tym także pionowych, powłoki gładkie i szybko schnące (20-30 minut). Podczas ich natrysku należy stosownie do lepkości materiału używać w pistolecie dysz o przekroju 2,2 do 3 mm, przy ciśnieniu 3-4 barów.

Wypełniacze w stanie gotowym do aplikacji odznaczają się mniejszą lepkością niż szpachlówki natryskowe. Dlatego przekroje dysz używanych do ich natrysku są też odpowiednio mniejsze (od 1,8). Dwuskładnikowe przeważnie materiały tej grupy odznaczają się znacznie większą rozlewnością niż szpachlówki natryskowe, więc tworzą gładkie powłoki o równomiernej grubości, nadające się zarówno do szlifowania wykończeniowego, jak i do pokrywania metodą „mokro na mokro”.

Pod względem funkcji pełnionych w kompletnej strukturze powłoki lakierniczej wypełniacze dzielą się na zwykłe (wygładzające oraz izolujące lakier bazowy od gruntu), gruntujące (o dobrej bezpośredniej przyczepności do podłoża) i pigmentowe. Te ostatnie wytwarzane są w kilku kolorach podstawowych, które można ze sobą mieszać w ramach jednego systemu dla uzyskania warstwy podkładowej łatwiejszej do kolorystycznego pokrycia lakierem bazowym.

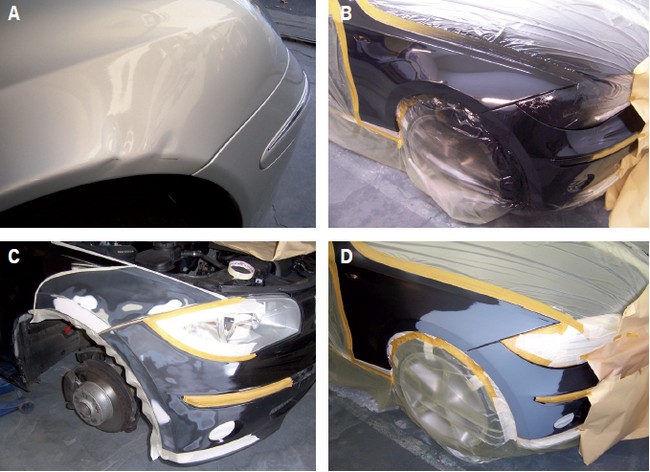

Po oszlifowaniu uszkodzonej strefy ustala się metody wyrównania powierzchni (A). Głębsze wklęsłości równa się z sąsiednią powierzchnią lakieru kitem, a potem szlifuje i lakieruje całą strefę (B). Podobnie postępuje się w przypadku licznych nierówności podłoża (C). Ubytki występujące tylko w powłoce można wyrównać samym wypełniaczem (D)

Niektóre rodzaje wypełniaczy dzięki specjalnym dodatkom uelastyczniającym zwiększają odporność powłoki na uszkodzenia powodowane uderzeniami drobnych kamyków. Są one przeważnie nanoszone na wykonaną wcześniej warstwę wypełniacza gruntującego i pokrywane akrylowymi lakierami nawierzchniowymi.

Wypełniaczy standardowych, lecz modyfikowanych za pomocą środków uelastyczniających, używa się przy naprawach lakierniczych elementów wykonanych z tworzyw sztucznych.

Masy szpachlowe i wypełniacze - uwagi ekspertów

Szpachlówka i materiały ścierne

Szpachlówka i materiały ścierne

Firma 3M Poland – Dział Napraw Blacharsko-Lakierniczych – wprowadziła na rynek Szpachlówkę Uniwersalną PN50658, przeznaczoną do profesjonalnego użytku w procesie napraw blacharsko-lakierniczych. W jej skład wchodzą: masa wypełniająca, utwardzacz oraz szpachelka z tworzywa sztucznego. Jest to dwukomponentowy materiał poliestrowy, nadający się do napraw elementów wykonanych z blach stalowych, aluminiowych, ocynkowanych oraz pokrytych oryginalną powłoką lakierniczą (z wyłączeniem termoplastycznych powłok akrylowych). Może być stosowany również na powierzchnie wykonane z GRP oraz pokrywany powłokami lakierniczymi, włącznie z systemami 2K. Wyróżnia się łatwością nakładania, bardzo dobrą przyczepnością do wymienionych powierzchni oraz szybkim schnięciem (10-20 min) i łatwością szlifowania.

Powierzchnia pod aplikację szpachlówki powinna być bardzo dokładnie oczyszczona, odtłuszczona i oszlifowana na sucho papierem o gradacji P80-120 w przypadku powierzchni metalowych albo P180 – w przypadku oryginalnych powłok lakierniczych. Zaleca się używanie wysokiej jakości materiałów ściernych ze względu na dokładność gradacji produktu, która ma decydujące znaczenie zarówno dla przyczepności masy szpachlowej do podłoża, jak i przyczepności podkładu do szpachli oraz końcowego efektu lakierowania.

Proponowane przez 3M materiały ścierne to linia 15-otworowych krążków ściernych 3M 255P Plus (złote) oraz najwyższej jakości krążki 3M Multihole Purple Plus (51- i 177-otworowe), dostępne w gradacjach P80-P500. Produkty te charakteryzują się efektywnym systemem odsysu, jednocześnie zwiększając wydajność i skuteczność szlifowania. Do prac ręcznych, szczególnie do obróbki i kształtowania dużych powierzchni, zalecamy używanie nowych bloków ściernych z odsysem pyłu z arkuszami 3M Hookit Purple Plus. Innowacyjna budowa materiału ściernego z równomiernie rozłożonymi otworami do odsysania pyłów zapewnia komfortową i wydajną pracę.

Przygotowanie masy szpachlowej polega na bardzo dokładnym wymieszaniu masy z utwardzaczem w wagowej proporcji 100:2. Czas pracy z przygotowanym materiałem wynosi ok. 5-6 min w temperaturze otoczenia ok. 20°C. W takich warunkach rozprowadzona szpachlówka jest gotowa do obróbki już po 10-20 minutach.

Przy wstępnym jej szlifowaniu i kształtowaniu powierzchni należy używać materiału ściernego na sucho P80-P120, a następnie P180-P280 na wszystkich etapach prac lakierniczych. Trzeba przy tym ściśle przestrzegać zaleceń konkretnej technologii i wskazań BHP zawartych w kartach produktów.

Podkłady i szpachlówki w systemie Sikkens

Podkłady i szpachlówki w systemie Sikkens

Przy lakierowaniu renowacyjnym jedną z kluczowych operacji gwarantujących prawidłową naprawę powłoki lakierowej jest odpowiednie przygotowanie podłoża pod aplikację lakierów nawierzchniowych. Przy wykonywaniu tych operacji używane są takie produkty, jak: podkłady antykorozyjne, kity szpachlowe i podkłady wypełniające.

Podkłady antykorozyjne (najczęściej nazywane gruntami) to produkty zapewniające równocześnie dobrą przyczepność całej powłoki lakierowej do podłoża. Kitów szpachlowych używamy w celu odbudowania kształtu elementu i wyrównania powierzchni po wykonanych pracach blacharskich, natomiast podkłady wypełniające (nazywane wypełniaczami) służą do końcowego ostatecznego wyrównania powierzchni naprawianego elementu.

W serwisie blacharsko-lakierniczym wykonuje się lakierowanie nowych elementów i elementów po naprawie blacharskiej (prostowaniu). W obu stosuje się dwie różne technologie naprawy.

W pierwszym przypadku nieuszkodzony element jest zagruntowany przez producenta podkładem antykorozyjnym w procesie kataforezy. Nie wymaga użycia kitów szpachlowych, dlatego należy zastosować technologię „mokro na mokro”, przy której nie suszymy i nie szlifujemy nakładanych warstw podkładów antykorozyjnych i wypełniających. Jeżeli warstwa podkładu antykorozyjnego (kataforezy) jest uszkodzona podczas transportu lub prac blacharskich, należy wyrównać powierzchnię poprzez szlifowanie papierem ściernym o gradacji P320 (szlifowanie na sucho).

Na miejsca przeszlifowane do gołego metalu i odtłuszczone antysilikonowym zmywaczem Sikkens M700 nanosimy podkład antykorozyjny Washprimer CF. Ponieważ jest on nanoszony tylko miejscowo, możemy użyć jego wersji aerozolowej. Po 5-minutowym okresie odparowania rozpuszczalników trzeba nałożyć podkład wypełniający.

Na podkłady reaktywne (np. Washprimer CF) nie możemy nanosić podkładów wypełniających na bazie żywic epoksydowych, gdyż powoduje to słabą przyczepność pomiędzy obiema warstwami. Do wyboru mamy więc dwa podkłady wypełniające: Colorbuild Plus i Autosurfacer Rapid. Pierwszy jest mieszalnym podkładem na bazie sześciu kolorowych pigmentów, co pozwala uzyskać jego zabarwienie bardzo zbliżone do koloru samochodu i łatwe przykrycie lakierem bazowym. Drugi jest dostępny w kolorach jasno- i ciemnoszarym. Oba są chemoutwardzalne. Po zmieszaniu z utwardzaczem i rozpuszczalnikiem (przy aplikacji metodą „mokro na mokro”), nanosimy je jedną albo dwiema warstwami. Po odparowaniu rozpuszczalników, czyli po około 15-20 minutach, aplikujemy lakiery nawierzchniowe.

Jeśli warstwa kataforezy jest nieuszkodzona, wystarczy odtłuścić powierzchnię i pokryć ją tylko podkładem wypełnia- jącym, co bardzo przyspiesza całą naprawę.

Przy lakierowaniu pierwszą czynnością po naprawie blacharskiej jest staranne umycie i odtłuszczenie powierzchni. Następnie usuwa się z niej starą powłokę przez szlifowanie wstępne papierem o gra dacji P120, a następnie P220. Pozostawienie zbyt głębokich rys po papierze P120 może spowodować tzw. siadanie powłoki lakierowej i w efekcie – uwidocznienie nierówności.

Jedynym antykorozyjnym podkładem epoksydowym, jaki można nałożyć pod kit szpachlowy, jest Sikkens Primer Surfarcer EP II. Nakłada się go jedną warstwą i po suszeniu przez ok. 15 minut w 60°C delikatnie matuje włókniną typu Scotch-Brite.

Przy dużych nierównościach zalecane jest wstępne użycie kitu z włóknem szklanym – Polyfiber, a następnie kitu drobnoziarnistego Polykit IV. Są to produkty poliestrowe chemoutwardzalne. Przy ich mieszaniu z utwardzaczem należy zwrócić uwagę na proporcje: 100 wagowych części kitu i 2-3 utwardzacza. Za duża ilość utwardzacza lub złe wymieszanie powoduje odbarwienia lakieru nawierzchniowego, a napowietrzenie kitu w trakcie mieszania zwiększa jego porowatość. Porowata powierzchnia bywa też skutkiem nakładania zbyt grubych warstw.

Podczas szlifowania utwardzonego już kitu lakiernicy popełniają błędy, stosując nieodpowiednie gradacje papieru ściernego i nie kontrolując powstających rys. Prawidłowe postępowanie polega na wstępnym wyrównaniu powierzchni papierem o gradacji P120, wygładzeniu rys papierem P220 i szlifowaniu końcowym papierem P320. Te prace wykonujemy ręcznie lub mechanicznie „na sucho”, gdyż użycie wody na tym etapie może być przyczyną wielu wad powłoki lakierowej. W trakcie wszystkich prac szlifierskich stosujemy puder kontrolny (np. 3M) w celu wizualnej kontroli gładkości obróbki.

Jeżeli po szlifowaniu widoczne są przetarcia do gołego metalu, to na te miejsca nakładamy podkład antykorozyjny Sikkens Washprimer CF, a następnie (na całe naprawiane miejsce) – podkład wypełniający Colorbuild Plus albo Autosurfacer Rapid.

Podkłady wypełniające służą do końcowego wyrównania powierzchni. Aplikuje się je w wersji „na sucho”, nanosząc 2-3 warstwy i susząc do pełnego utwardzenia, a potem szlifując papierami P400-P500 (P800-P1000 przy szlifowaniu na mokro). Opisywaną wcześniej metodą aplikacji „mokro na mokro” uzyskuje się warstwę podkładu o grubości około 30 mikrometrów, wystarczającą przy lakierowaniu nowych elementów. Metoda „na sucho”, zalecana po uprzednim szpachlowaniu, daje warstwę o grubości 130-150 mikrometrów. Możliwe jest też zastosowanie bardzo grubo wypełniającego (około 300 mikrometrów) podkładu Autosurfacer HB. Przy aplikacji podkładów stosuje się pistolet z dyszą o średnicy 1,3-1,4 mm w metodzie „mokro na mokro”, a 1,8-2,0 mm w metodzie „na sucho”.

Kity szpachlowe Nexa Autocolor

Kity szpachlowe Nexa Autocolor

Wszystkie szpachle Nexa Autocolor łączy gładkość uzyskiwanych powierzchni, szybkość i łatwość aplikacji oraz obróbki szlifierskiej. Nowoczesne ich receptury uwzględniają unijny limit zawartości LZO 250g/l i równocześnie minimalizują ryzyko słabej przyczepności, „osiadania” powłoki lub przebarwień lakieru nawierzchniowego. Efekt zależy więc głównie od doboru właściwego produktu do typu wykonywanej naprawy.

P551-1052 – to wysokiej jakości uniwersalna szpachla, charakteryzująca się wysoką przyczepnością do podłoży metalowych, włącznie z blachami ocynkowanymi ogniowo i galwanicznie. Podobne zastosowania ma produkt o symbolu P551-1077, odznaczający się mniejszą masą właściwą (lżejszy).

P551-1057 – dzięki zawartości włókna szklanego może służyć do wypełniania większych ubytków lub do napraw części z tworzyw sztucznych wzmacnianych włóknem szklanym. Po zaaplikowaniu musi być pokryta dwuskładnikową szpachlą poliestrową Nexa Autocolor.

P551-1058 – jest to szpachla z opiłkami aluminium, stosowana dla uzyskania bardzo wytrzymałej i twardej powierzchni. Nadaje się do wypełniania ubytków na elementach narażonych na częste zmiany temperatur, ponieważ dobrze odprowadza ciepło.

P551-1071 – łatwa w obróbce, drobna szpachla wykończeniowa. Wypełnia płytkie ubytki podłoża. Daje gładką powierzchnię bez porów i może stanowić warstwę wykończeniową dla każdej innej szpachli.

P551-1080 – to drobna i elastyczna szpachla, wykazująca doskonałą przyczepność zarówno do sztywnych, jak i elastycznych podłoży z tworzyw sztucznych.

Szpachlę należy nakładać na dobrze oczyszczone, wyszlifowane i odtłuszczone podłoże. Do najczęściej popełnianych błędów należy dodawanie utwardzacza w niewłaściwych proporcjach, czego efektem są przebarwienia i spękania. Do powstawania plam i przebarwień kompletnej już powłoki przyczyniają się także zbyt krótkie czasy odparowania kolejnych warstw.

Niewłaściwa gradacja papieru ściernego powoduje niedostateczną gładkość podłoża i zjawisko „osiadania” szpachli. Istotna jest także chemiczna zgodność sąsiednich warstw powłoki renowacyjnej. Dlatego szpachle poliestrowe 2K koniecznie wymagają po wyszlifowaniu pokrycia dowolnym podkładem 2-składnikowym Nexa Autocolor.

Kryteria doboru szpachlówek

Kryteria doboru szpachlówek

Szpachlówki to kilka rodzajów materiałów używanych w lakiernictwie renowacyjnym do wypełniania i wyrównywania dużych nierówności podłoża. Ich odmiany zawierające włókno szklane stosowane są do wzmacniania i usztywniania osłabionych miejsc, „łatania” niewielkich, spowodowanych korozją dziur w blasze oraz wypełniania głębszych wgnieceń.

Z kolei szpachlówki wypełniające to główny produkt do wyrównywania podłoża. Umożliwiają nakładanie grubych warstw materiału. Muszą zapewniać szybkie i łatwe szlifowanie oraz (przynajmniej teoretycznie…) dobrą przyczepność do podłoża. Natomiast odpowiednią gładkość, potrzebną do nałożenia następnych warstw powłoki, zapewniają szpachlówki wykańczające (np. natryskowa) po obróbce drobnoziarnistymi papierami ściernymi. Są także wyroby specjalne, z pyłem aluminiowym (o podwyższonej odporności na wysokie temperatury), lub bardzo elastyczne, przeznaczone do napraw elementów z tworzyw sztucznych.

Wśród szpachlówek stosowanych w powypadkowej renowacji samochodów 99% bazuje na nienasyconych żywicach poliestrowych. Pozostałe to wykańczające szpachlówki akrylowe lub nitrocelulozowe, dostępne jedynie na rynkach nieobjętych unijną dyrektywą o emisji lotnych związków organicznych, oraz sporadycznie używane wyroby na bazie żywic epoksydowych. Wszystkie szpachlówki bazujące na poliestrach utwardzane są nadtlenkami organicznymi w postaci pasty (szpachlówki tiksotropowe) lub ciekłej (szpachlówki natryskowe).

Zaletą żywic poliestrowych jest przede wszystkim szybkie utwardzanie (większość wyrobów można szlifować już po upływie ok. 15 minut), duża różnorodność (żywice twarde lub elastyczne, o wysokiej lub niskiej lepkości itp.) oraz stosunkowo niska cena. Główne ich wady to duży skurcz objętościowy przy utwardzaniu, skutkujący tzw. siadaniem szpachlówki, niska odporność termiczna i słaba przyczepność (szczególnie w przypadku tańszych żywic).

Szpachlówki poliestrowe są kompatybilne z większością innych materiałów lakierniczych. Można nakładać je zarówno na gołą blachę stalową, ocynkowaną lub aluminiową, większość tworzyw sztucznych, jak i stare powłoki lakiernicze, podkłady epoksydowe i akrylowe. Wyjątkiem są tu podkłady 1-komponentowe (np. alkidowe czy akrylowe) oraz reaktywne, do których szpachlówki poliestrowe nie mają wystarczającej przyczepności. Na szpachlówki poliestrowe trzeba zawsze nakładać jakiś podkład izolujący, np. akrylowy, a przy wysokich wymaganiach jakościowych – epoksydowy, ponieważ lakier nawierzchniowy może w kontakcie ze szpachlówką tracić połysk i odbarwiać się.

Wiodący producenci posiadają w ofercie szpachlówek poliestrowych nawet po kilkadziesiąt różnych produktów, co stwarza problemy z właściwym wyborem. Podstawowe parametry, na które należy zwracać uwagę, to:

- przyczepność, gdyż szpachlówki o kiepskiej jakości nie mają wystarczającej adhezji do stali ocynkowanej, a nawet przy zwykłej stali węglowej często ją tracą w temperaturach powyżej 60°C;

- elastyczność odpowiadająca sztywności podłoża (mniejszej w przypadku poszycia dachu niż w elementach nośnych, najmniejszej w tworzywach sztucznych);

- czas schnięcia (zbyt długi opóźnia wykonanie naprawy, zbyt krótki utrudnia prawidłową aplikację);

- wielkość i rodzaj wypełnień, ponieważ duże ubytki najłatwiej jest wypełniać szpachlówkami gruboziarnistymi, które można nakładać grubymi warstwami, a po utwardzeniu łatwo szlifować, ale wymagają wykonania ostatniej cienkiej warstwy szpachlówką wykańczającą, drobnoziarnistą (zalety obu typów szpachlówek łączą w sobie nowoczesne szpachlówki multifunkcyjne, zdecydowanie najpopularniejsze na rynkach Europy Zachodniej);

- łatwość szlifowania, której niestety towarzyszy większa skłonność do „siadania” materiału, więc trzeba tu znaleźć odpowiedni kompromis albo wykorzystywać szpachlówki lekkie (masa właściwa nawet dwukrotnie mniejsza), zapewniające lepszą obróbkę oraz mniejszy skurcz objętościowy.

Jednym z najczęstszych błędów popełnianych podczas szpachlowania jest pozostawienie rys szlifierskich. Ryzyko ich pojawienia się na powierzchni lakieru, a także późniejszego „siadania” całej powłoki, maleje proporcjonalnie do stopnia utwardzenia szpachlówki w momencie szlifowania. Proces utwardzania można przyspieszyć metodą miejscowego wygrzewania promiennikiem podczerwieni.

Innym częstym błędem jest wstępna obróbka szpachlówki papierem P60 lub P80. Pozostawiają one na powierzchni bardzo głębokie rysy, które trudno usunąć przy kolejnym szlifowaniu. Lepiej więc zacząć od drobniejszych gradacji. Jeśli jednak rozpoczynamy od P80, to następny w kolejności powinien być papier P150 lub P180, a nie od razu P240 albo jeszcze drobniejszy, który nie poradzi sobie z usunięciem rys. Następną warstwę szpachlówki nanosi się na całkowicie oszlifowaną powierzchnię, a nie na rysy po P80, bo będą one widoczne po skończonej pracy na lakierze nawierzchniowym.

Trzeba też pamiętać, iż szlifowanie maszynowe daje zawsze lepsze efekty, niż ręczne, gdyż pozostawia nie tylko płytsze rysy przy tej samej gradacji papieru, ale i bardziej regularną obróbkę (dzięki mniejszemu zróżnicowaniu siły docisku). Przede wszystkim zaś szpachlówki powinno się szlifować wyłącznie na sucho! Żywice poliestrowe są bardzo higroskopijne, a dodawane do nich wypełniacze mineralne jeszcze tę właściwość zwiększają, co sprawia, że defekty naprawianej powierzchni stają się nieuniknione.

Szpachlowanie i wypełnianie produktami Mipa

Szpachlowanie i wypełnianie produktami Mipa

Stały postęp na rynku blacharsko-lakierniczym powoduje wciąż malejące zapotrzebowanie na kity szpachlowe, ale jest to wciąż najpopularniejszy materiał do naprawy dużych ubytków. Najczęściej używane są 2-komponentowe szpachlówki poliestrowe, które można podzielić na kilka kategorii.

Przykładem typowej szpachlówki do podłoży stalowych jest Mipa P90. Do szpachlówek uniwersalnych, charakteryzujących się doskonałą przyczepnością do różnego rodzaju podłoży (stal, cynk, aluminium, tworzywa sztuczne), należy Mipa P99. Poza tym wymienić należy szpachlówki z włóknem szklanym, stosowane do napraw dużych ubytków, wykończeniowe – do zamykania ewentualnych porów po nałożonych wcześniej szpachlówkach gruboziarnistych oraz szpachlówki specjalne do tworzyw sztucznych, jak Mipa 35. Zauważyć trzeba również wzrastającą popularność szpachlówek lekkich o zredukowanym ciężarze właściwym, doskonałych właściwościach wypełniających i bardzo łatwych w obróbce, jak Mipa P13.

Gdy potrzebny jest materiał naprawczy o najwyższej odporności chemiczno-mechanicznej, zaleca się stosować szpachlówki epoksydowe (np. Mipa E90), które poza doskonałą przyczepnością do różnych materiałów mają właściwości wodoodporne oraz wytrzymałość na temperatury do ok. 180? C. Wychodzą natomiast z użycia szpachlówki nitro i akrylowe.

Jeżeli szpachlowanie dotyczy podłoży nieżelaznych, zwłaszcza aluminium i cynku, zaleca się wcześniejsze zagruntowanie powierzchni specjalnie do tego przeznaczonym podkładem, np. Mipa 2K Primer CF lub Mipa Aktivprimer. Trzeba pamiętać, aby nie stosować szpachlówek poliestrowych na podłożach termoplastycznych oraz w bezpośrednim połączeniu z podkładami reaktywnymi.

Aplikację szpachlówki wykonuje się ręcznie za pomocą różnego rodzaju szpachelek plastikowych lub metalowych, tzw. „japonek”. W przypadku ręcznego jej mieszania należy dokładnie przestrzegać proporcji, gdyż złe dozowanie może powodować późniejsze plamy na podkładzie i lakierze. Błędów tych pozwalają uniknąć szpachlówki w kartuszach, aplikowane za pomocą specjalnych dozowników. Przy nanoszeniu kitu szpachlowego nie należy nakładać zbyt grubych warstw, ponieważ wydłuża to późniejszą obróbkę. Ważne jest również stosowanie odpowiednich gradacji papieru oraz przestrzeganie czasu schnięcia materiału.

Ważnym ogniwem właściwie wykonanej naprawy lakierniczej są szeroko stosowane podkłady wypełniające na bazie akrylowej bądź epoksydowej. Obecne na rynku podkłady 1K, mimo że pozwalają wykonać szybką naprawę, nie dają takiego wypełnienia i właściwości, jak odpowiadające im wypełniacze 2K. Dlatego uniwersalny podkład Mipa 4+1 Acrylfiller HS, poza kompatybilnością z różnymi systemami lakierniczymi i łatwością szlifowania, daje również możliwość uzyskania grubowarstwowego wypełnienia nawet do 300 µm. Podkład wypełniający epoksydowy Mipa EP Grundierfiller pełni równocześnie funkcję gruntującą oraz izolującą od starych powłok lakierniczych.

Aplikację podkładów wykonuje się pistoletem lakierniczym z dyszą o średnicy 1,5 mm-1,8 mm. Do szlifowania podkładu wypełniającego służą papiery o granulacji P320-P400, a nawet P500, jeśli następną warstwę ma stanowić lakier bazowy wodorozcieńczalny (zwłaszcza w odcieniach metalicznych). Przy szlifowaniu na mokro stosuje się granulację P600 przed lakierowaniem jednowarstwowym, a P800 – przed dwuwarstwowym.

Do materiałów wypełniających należy również zaliczyć obecne na rynku szpachlówki natryskowe na bazie poliestrowej lub epoksydowej, dające możliwość uzupełnienia rozległych nierówności metodą natryskową. Są to jednak materiały coraz rzadziej stosowane ze względu na absorpcję wilgoci, agresywną penetrację warstw sąsiednich i dość duży skurcz powierzchniowy po lakierowaniu.

Produkt wyznacza technologię

Produkt wyznacza technologię

Metody stosowania kitów szpachlowych i wypełniaczy muszą odpowiadać właściwościom konkretnych materiałów zaliczanych do wymienionych grup. Dlatego najwygodniej będzie je zaprezentować w oparciu o aktualne przykłady zgodnych z normami emisji LZO produktów z oferty marki Glasurit.

Szpachla 839-20 Ratio ma doskonałe właściwości antykorozyjne i pozwala zredukować koszty, zużycie materiału i czas realizacji zleceń. Jest produktem szybko schnącym, świetnie się szlifującym i zgodnym z wszystkimi systemami renowacyjnymi Ratio firmy Glasurit. Może być stosowana jako szpachla zgrubna na wszystkich podłożach lub wykończeniowa. Podobnymi walorami i jeszcze większą wydajnością odznacza się uniwersalna, jasnoszara szpachla 839-70.

Szpachla drobna 839-55 przeznaczona jest do szybkich, jednowarstwowych napraw niewielkich uszkodzeń. Skraca czas ich trwania o 50% i zapewnia oszczędności materiałowe. Produkt tworzy na naprawianym elemencie zamkniętą strukturę, stanowiącą optymalne podłoże dla kolejnych warstw powłoki renowacyjnej. Ma bardzo dobre właściwości antykorozyjne w stosunku do wszelkich powierzchni metalowych stosowanych w przemyśle motoryzacyjnym.

Wypełniacz Glasurit 285-700 Primer Filler grey jest prosty i wygodny w aplikacji metodą natryskową. Schnie tylko 30 minut w temperaturze 60°C. Nadaje się do szlifowania na sucho i na mokro oraz jest easy to sand, to znaczy pozwala się szlifować szybko i z minimalnym nakładem pracy.

Podkłady wypełniające Glasurit 285-550 HS Primer Filler black i Glasurit 285-650 HS Primer Filler white mają tak samo krótki czas schnięcia, polepszoną szlifowalność i przyczepność. Dostępne są w kolorze czarnym lub białym.

0 komentarzy dodaj komentarz