Pomiary w naprawie karoserii

Podstawowym warunkiem dokonania prawidłowej naprawy karoserii samochodu powypadkowego jest zastosowanie ramy naprawczej oraz urządzenia pomiarowego wraz z bazą danych wzorcowych. Próby przywrócenia właściwej geometrii powypadkowej płycie podłogowej bez szybkiego oraz pewnego zdiagnozowania uszkodzeń, ich zakresu oraz kierunków są zwykle albo nieudane, albo nieopłacalne.

Na rynku można spotkać wiele systemów pomiarowych różniących się konstrukcją, zasadą działania lub zastosowaną technologią. Pomimo upływu lat daje się zauważyć brak znaczącego postępu w konstrukcji urządzeń naprawczo-pomiarowych do napraw powypadkowych. Nadal dominują ramy naprawcze najczęściej zintegrowane z podnośnikami nożycowymi oraz mechaniczne i elektroniczno-komputerowe urządzenia pomiarowe. Urządzenia pomiarowe nadal działają na zasadzie „trójwymiarowej suwmiarki mechanicznej”, a w elektronicznych wykorzystuje się przetworniki kąta, laser lub ultradźwięki. Wszyscy obecni użytkownicy ram oraz systemów pomiaru karoserii przyznają, że od chwili, gdy zaczęli stosować te urządzenia w swoich warsztatach, odmieniła się ich praca i już nie wyobrażają sobie powrotu do starych metod. Prawidłowa technologia napraw powypadkowych wymaga wykorzystania następującego wyposażenia:

1. urządzeń pomiarowych.

2. urządzeń naprawczych.

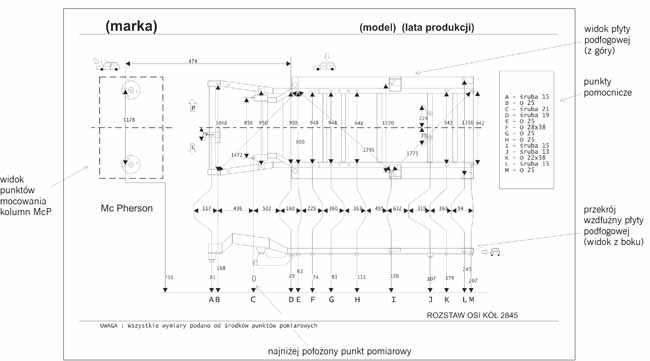

Karta pomiarowa i sposób jej odczytywania

Powyższa kolejność nie jest przypadkowa. Metody usuwania uszkodzeń powypadkowych mogą być różne w zależności od wyposażenia warsztatu blacharskiego, możliwości ekonomicznych, a nawet umiejętności czy też przyzwyczajeń blacharza. Nie ma jednak sensu naprawa uszkodzeń bez dokładnej wiedzy o ich zakresie oraz bez możliwości sprawdzenia efektów przeprowadzonych czynności przed wykonaniem zabezpieczeń antykorozyjnych i powłok lakierniczych.

Podział urządzeń pomiarowych

Dlaczego pomiary są ważne

Skuteczna i opłacalna naprawa powypadkowa, przeprowadzona pod kontrolą pomiaru trójwymiarowego, wsparta porównaniem położenia punktów bazowych z danymi porównawczymi – pozwala uniknąć dodatkowych operacji i poprawek. Naprawa na podstawie pomiaru daje bardzo duże szanse wyeliminowania błędów kształtu naprawianego nadwozia, co jest szczególnie ważne w strefach mocowaniach elementów zawieszenia kół.

Najtrudniejsze do naprawy powypadkowej są nadwozia samonośne. W ich przypadku bez technologii pomiaru trójwymiarowego niemożliwe jest stwierdzenie nieprawidłowości, które wpływają na geometrię układu jezdnego albo dopasowanie do innych elementów karoserii. W naprawie samochodu, podobnie jak w leczeniu, najważniejsza jest prawidłowa diagnoza. Bez tego trudno dobrać odpowiednie czynności i technologie naprawcze.

Pomiar mechaniczno-elektroniczny 3D

Niepodważalną zasadą jest, że aby dobrze wykonać naprawę, przed przed jej rozpoczęciem, w trakcie oraz po zakończeniu trzeba zmierzyć płytę podłogową. Metody mogą być różne. Można, co prawda, posłużyć się miarką, lecz jeżeli praca ma być wykonana poprawnie, dokonanie pomiaru trójwymiarowego taką metodą (np. przy uszkodzeniach górnych punktów mocowania McPhersona) jest albo niemożliwe, albo pochłonie bardzo wiele czasu. Ucierpi na tym zarówno dokładność, jak i opłacalność całego przedsięwzięcia.

Niezależnie od zasady działania urządzenia pomiarowego można uzyskać tylko określoną dokładność i powtarzalność pomiarów. Doświadczenie warsztatowe pokazuje, że choć metody mechaniczne wydają się mniej dokładne od elektronicznych i laserowych (przeciętnie +/-1,5 mm), to jednak umiejętnie stosowane w rękach dobrego fachowca stanowią cenne narzędzie do diagnostyki oraz prac blacharskich. Podczas analizy oraz przy wyborze określonego typu urządzenia do warsztatu warto pamiętać o kilku zasadach:

- Dokładność pomiaru większości urządzeń przeznaczonych do stosowania w warsztatach naprawczych jest podobna i nie jest bezpośrednio związana z ich zasadą działania.

- Pomimo teoretycznie większej rozdzielczości pomiarowej, w rzeczywistości urządzenia komputerowe nie pozwalają na zwiększenie dokładności.

- Zaletą większości urządzeń skomputeryzowanych jest łatwość porównania wielkości zmierzonych z danymi w bazie porównawczej oraz dokonywanie wydruku dokumentacji pomiaru lub naprawy.

- Urządzenia mechaniczne są bardziej intuicyjne w obsłudze i zwykle mniej narażone na rozkalibrowanie. Łatwiej też sprawdzić ich kalibrację.

- Metody pomiaru punktów w przestrzeni (szerokość, długość i wysokość) są zawsze lepsze od wykonywanych w dwóch wymiarach (przez bezpośrednie zmierzenie odległości pomiędzy punktami).

- Ważne jest, by urządzenie pomiarowe mogło być stosowane na ramie naprawczej oraz bez niej. Pozwoli to na pomiary diagnostyczne zarówno po zamontowaniu karoserii do ramy, jak i np. na podnośniku dwukolumnowym.

Rodzaje pomiarów

Za pomocą warsztatowych urządzeń pomiarowych można wykonywać dwa rodzaje pomiarów:

- 3D – pomiar położenia punktów w przestrzeni;

- 2D – pomiar odległości pomiędzy punktami.

Pomiar 3D

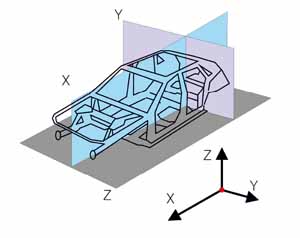

Urządzenia pozwalające na pomiar trójwymiarowy 3D należą do systemów wykorzystujących tzw. współrzędnościową technikę pomiarową. Pomiary z zastosowaniem urządzeń pomiarowych 3D są dokonywane w układzie odniesienia (patrz rysunek obok), którego głównymi elementami są:

1. wzdłużna płaszczyzna pionowa (środkowa pojazdu),

2. płaszczyzna pozioma (odniesienie „0” dla wysokości),

3. płaszczyzna poprzeczna (prostopadła do pozostałych).

Położenie mierzonego punktu określane jest przez wartości trzech współrzędnych. Poprzez określenie położenia punktów w przestrzeni można utworzyć obraz zmierzonej bryły karoserii, a odbywa się to albo za sprawą specjalnego oprogramowania, albo analizy obsługującego urządzenie. Dalszym etapem jest porównanie wyników z danymi zawartymi w bazie porównawczej.

Pomiar mechaniczny 3D

Przymiar blacharski mechaniczny 2D i jego użycie (z prawej)

Pomiar 2D

Urządzenia pomiarowe 2D pozwalają jedynie na stwierdzenie odległości pomiędzy punktami bez określenia ich położenia w przestrzeni. Takich pomiarów można dokonać w zasadzie każdym przyrządem pomiarowym typu miara zwijana czy różnego rodzaju liniały i wzorniki. Ze względu na trudną dostępność większości punktów w karoserii konieczne jednak staje się zastosowanie specjalistycznych przymiarów blacharskich. Dodatkowo pozwalają one na zmierzenie odległości pomiędzy punktami w karoserii niezależnie od specyficznych kształtów punktów pomiarowych. Należy pamiętać, że mogą to być otwory okrągłe lub podłużne, śruby, nakrętki, narożniki itp. Niektóre przymiary blacharskie wyposażone są w trzy końcówki pomiarowe, co w pewnych przypadkach pozwala na strefowy pomiar w trzech płaszczyznach. Jest to jednak zwykle bardzo mało dokładne i niezwykle skomplikowane do powiązania z pomiarami punktów w innej strefie.

Niezależnie od rodzaju bazy danych pomiary można wykonywać, stosując zasadę symetrii określonych punktów charakterystycznych. Diagnostyka taka wymaga jednak zachowania daleko idącej ostrożności i najlepiej sprawdza się jako „wielowarstwowa”, czyli łącząca kilka różnych metod. Niemniej każdy sposób pomiaru jest lepszy niż niewykonywanie ich w ogóle.

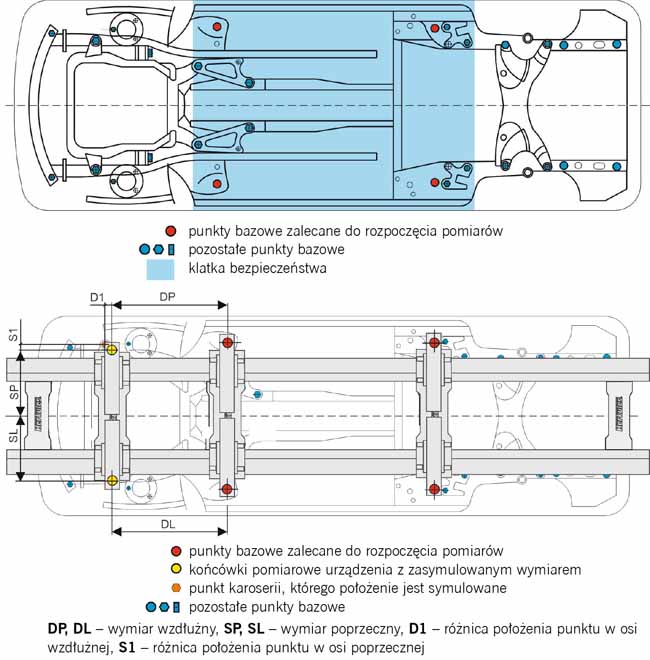

Pomiar mechaniczny 3D – bazowanie w punktach technologicznych

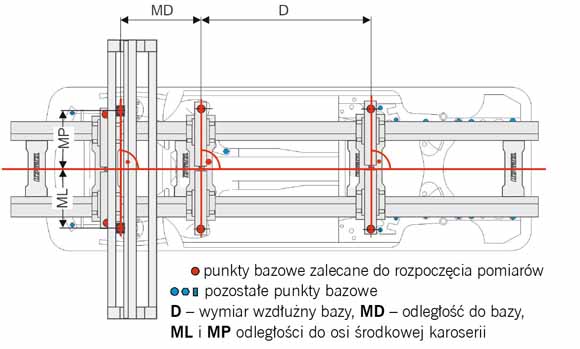

Pomiar mechaniczny 3D – pomiar punktów mocowania kolumny McPhersona

0 komentarzy dodaj komentarz