Miedziane przewody hamulcowe

Zamiennikami stalowych przewodów hamulcowych są produkty wykonane z miedzi. Cieszą się one uzasadnioną i rosnącą popularnością. Testy porównawcze miedzianych rurek czterech producentów ukazują różnice między nimi i wskazują, na co należy zwracać uwagę przy ich wyborze.

Przewody hamulcowe są jednym z ważnych elementów układu hamulcowego. O ile jednak zarówno mechanicy, jak i użytkownicy pojazdów starannie dobierają modele klocków i tarcz hamulcowych, to poświęcają mało uwagi przewodom hamulcowym. Zastanawiające jest też, z czego wynikają tak różne ceny dostępnych na rynku miedzianych rurek, skoro cena tego surowca jest jednakowa dla wszystkich (regulowana przez międzynarodowa giełdę). W związku z tym Przedsiębiorstwo WP przeprowadziliło badania własnej rurki hamulcowej oraz trzech innych producentów. Określiło również swój nadrzędny cel, jakim jest upowszechnienie wiedzy na temat przewodów hamulcowych. Firma nie ujawnia więc nazw i cen porównywanych rurek, a jedynie wskazuje istotne z punktu widzenia klienta i użytkownika cechy poddane badaniom.

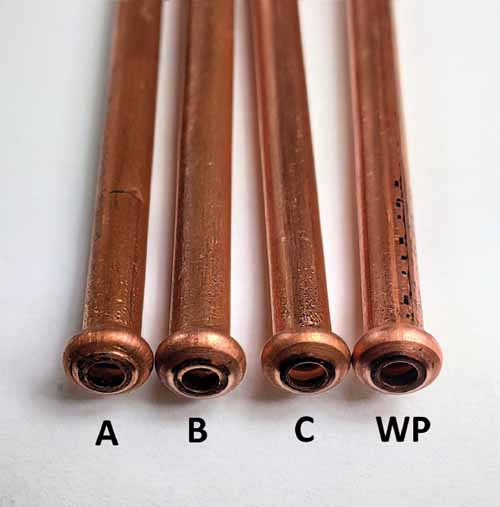

Porównanie zwojów poddanych testom

Procedura badawcza

Badania przeprowadzono na czterech różnych zwojach. Własny produkt oznaczono symbolem „WP”, a trzy pozostałe – indeksami „A”, „B” i „C”. Część badań przeprowadzona została w laboratorium kontroli jakości Przedsiębiorstwa WP, a badania związane z oceną właściwości plastycznych i metalurgicznych zlecono zewnętrznemu laboratorium Intermeko Europe.

Ocena wzrokowa

Już ten, z pozoru mało techniczny, etap wykazał dużo różnic. W przypadku zwojów „B” i „C” brak było jakichkolwiek oznaczeń na rurce identyfikujących producenta i numeru partii produkcyjnej. Zwój „A” miał tylko nazwę producenta. Na zwoju „WP” znajdują się wszystkie wymienione wcześniej informacje. Brak oznaczeń eliminuje możliwość identyfikacji wytwórcy w przypadku wady, a dla przedsiębiorcy oznacza niemożność przeprowadzenia wewnętrznej kontroli jakości poszczególnych partii towaru.

Kolejnym aspektem jest zwinięcie przewodu i jego opakowanie. Zwój „WP” jest zwinięty jednorodnie i ściśle zamknięty w termokurczliwym opakowaniu, co chroni go przed uszkodzeniem podczas transportu i magazynowania, a użytkownik może go łatwo rozwijać bez załamań. Nie da się tego powiedzieć o zwoju „C”,który sprzedawany jest bez opakowania i widoczne są na nim liczne przetarcia oraz zakrzywienia. Zwoje „B” i „A” zapakowano w worek foliowy, jednak pakowanie jest luźne, a sama rurka poprzeginana w licznych miejscach.

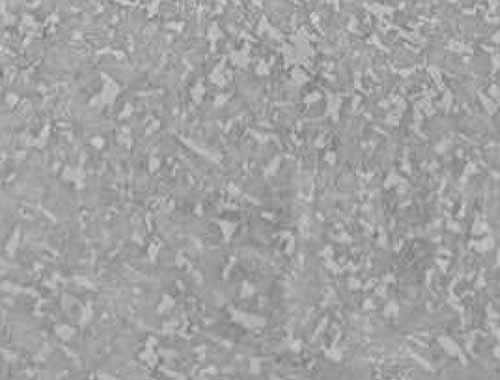

Widok spęczonych próbek

Struktura ziarna próbki WP

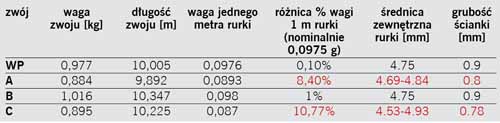

Sprawdzenie parametrów fizycznych

Na tym etapie zmierzono takie parametry, jak długość zwojów, waga, średnica zewnętrzna rurki i grubość ścianki. Mierzenie długości zwojów wykazało znaczne rozbieżności. Zwój „B” był za długi o 34 cm, zwój „C” – o 22,5 cm, a zwój „A” – za krótki o 10,8 cm. Takie różnice budzą pytanie, w jaki sposób i czym odmierzana jest długość zwojów przez ich producentów. Zwój „WP” miał 10,005 mm (za tak wysoką dokładność odpowiada automatyczne odmierzanieenkoderem inkrementalnym). Wymiary fizyczne i waga pozwoliły określić jeden z najistotniejszych parametrów, czyli ilość miedzi przypadającą na jeden metr bieżący rurki. Gęstość miedzi technicznej wynosi 8.96 g/cm3, co przy wymiarach rurki 4,75 mm x 0,9 mm powinno wykazać wagę metra rurki na poziomie 0,0975 kg.

Tab. 1. Pomiary cech fizycznych

Wyniki przedstawione w tabeli 1 są bezlitosne, bo jednoznacznie pokazują, jak powstają oszczędności w tej grupie produktowej. Rurki „A” i „C”, zmniejszając jedynie grubość ścianki, oferują od 8 do prawie 11% mniej materiału w produkcie. W dodatku tam, gdzie grubość ścianki była mniejsza niż 0,9 mm, produkty nie zawsze utrzymywały okrągły kształt przekroju rurki na całej jej długości. Wada ta jest niebezpieczna, gdyż może znacząco osłabiać wytrzymałość produktu w miejscach zwężenia.

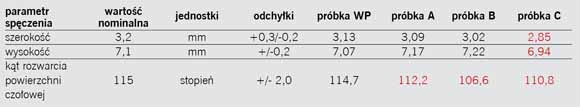

Tab. 2. Wyniki pomiarów spęczeń

Ocena spęczeń

Wycięte z każdego zwoju próbki zostały spęczone tą samą maszyną produkcyjną, a technik z laboratorium dokonał pomiarów spęczeń na komparatorze optycznym. Jedynie spęczenie próbki „WP” zachowało wszystkie wymiary w przewidzianych normach. Spęczenie próbki „C” nie zmieściło się w tolerancji żadnego wymiaru. Z kolei spęczenie próbki B nie zachowało dobrego kąta rozwarcia powierzchni czołowej spęczenia mimo dobrych wymiarów fizycznych rurki. Z zachowaniem kąta miała problem również próbka „A” z powodu braku odpowiedniej sztywności rurki, która po spęczeniu nie utrzymuje zadanego kształtu.

Ocena struktury materiału

Ten etap badań wykonało laboratorium Intermeko Europe na zlecenie Przedsiębiorstwa WP. Wyniki testów zamieszczone zostały w raporcie o sygnaturze 229/20-P00-Z01. Z raportu wynika, że wszystkie próbki po badaniu spektrometrem miały bardzo podobny skład chemiczny (94,5%CU, 5%Si i 0,5%Bi).

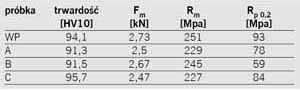

Obserwacje mikroskopem stereoskopowym ukazały również podobne struktury ziaren. Różnice pojawiały się dopiero przy badaniu twardości materiału i wskaźników plastyczności w trakcie próby na rozciąganie (tab. 3). Badano następujące parametry:

- twardość [HV10] mierzona metodą Vickersa,

- Fm – największa siła obciążająca,

- Rm – granica wytrzymałości na rozciąganie,

- Rp 0,2 – umowna granica plastyczności.

Tab. 3. Wyniki pomiarów po rozciąganiu i badaniu twardości

Próbki „A” i „B” odnotowały za małą twardość, co można było zauważyć już przy badaniu wymiarów spęczek. Próbki te zanotowały również przeciętne wyniki parametrów plastycznych. Próbka „C”, pomimo odpowiedniej twardości (na poziomie próbki WP), zanotowała najsłabsze wyniki ze względu na zbyt cienką ściankę w próbie na rozciąganie.

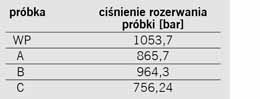

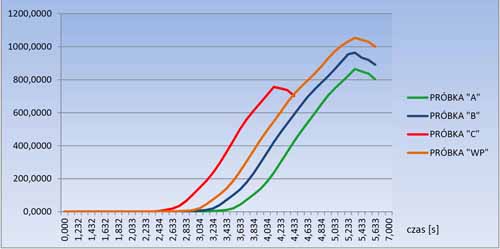

Testy na rozrywanie

Ostatnim etapem badań próbek był test na rozrywanie pod wpływem ciśnienia. Osiągnięte podczas tej próby wartości korespondowały ze zbadanymi wcześniej parametrami.

Wyniki pokazały, że tylko próbka „WP” przekroczyła 1000 barów ciśnienia. Próbka „B” mimo przyzwoitych wyników miała wynik mniejszy o prawie 90 barów, na co wpływ miały słabsze wyniki przygotowania samego surowca. Próbka „A” z grubością ścianki zaledwie o 0,1 mm mniejszej od „WP” osiągnęła wynik o 188 barów gorszy. W przypadku rurki „C” wynik był gorszy już o prawie 300 barów, co jest konsekwencją nie tylko najcieńszej ścianki, ale i kiepskich wyników podczas każdego etapu testów.

Stanowisko do testów ciśnieniowych

Na co zwracać uwagę?

Okazuje się, że jednym z najważniejszych parametrów rurki hamulcowej jest specyfikacja jej fizycznych wymiarów. Przypominamy, że aby rurka miedziana mogła zastępować rurkę stalową, zachowując podobne parametry wytrzymałości i sztywność materiału przy średnicy zewnętrznej 4,75 mm, powinna mieć grubość ścianki wynoszącą 0.9 mm.

Zestawienie przebiegów rozrywania próbek

Drugą istotną przesłanką jest wybór sprawdzonego producenta. Największym zaskoczeniem w przypadku rurek „A” i „C” było niezachowanie zadanych wymiarów, problem z ich powtarzalnością i brak odpowiedniej twardości, wynikające ze słabej kontroli jakości procesów obróbki materiału.

Zwracajmy uwagę na oznaczenia produktów nie tylko logotypem, ale także numerem partii produkcyjnej. Sprawdźmy, czy producent zamieszcza na swojej stronie internetowej materiały pomocnicze, filmy instruktażowe oraz zapewnia kontakt z pomocą techniczną, ponieważ świadczy to o jego specjalizacji w tej dziedzinie i pozwala oczekiwać powtarzalności.

Pełny raport z wszystkimi wynikami i ich analizą dostępny jest na stronie: wpcompany.pl

0 komentarzy dodaj komentarz