Nadwozie w kolizjach drogowych

Siły statyczne i dynamiczne działające na nośny szkielet samochodu osobowego są znikome w porównaniu z jego obciążeniami podczas zderzeń z innymi pojazdami lub z nieruchomymi sztywnymi przeszkodami.

We współczesnych samochodach osobowych instaluje się rozmaite systemy bezpieczeństwa czynnego, których zadaniem jest zmniejszanie ryzyka występowania kolizyjnych sytuacji na drogach. Jednak nie są one w stanie całkowicie wyeliminować nieszczęśliwych wypadków. Dlatego równolegle z nimi stosowane są rozwiązania służące bezpieczeństwu biernemu, czyli ochronie osób uczestniczących w zaistniałej już kolizji przed obrażeniami groźnymi dla zdrowia i życia. Ten rodzaj zabezpieczeń kojarzy się głównie z poduszkami powietrznymi i pasami bezpieczeństwa, systemami przeciwpożarowymi i dodatkowymi funkcjami ochronnymi poszczególnych elementów wyposażenia samochodowego wnętrza, jednak najważniejsze znaczenie ma pod tym względem zachowanie całej bryły nadwozia w różnych możliwych wariantach zderzeń.

Kadłub o bezpiecznej konstrukcji musi, niezależnie od przebiegu wypadku drogowego, chronić znajdujące się w nim osoby przed zmiażdżeniem i uszkodzeniem organów wewnętrznych na skutek przeciążeń przewyższających wielokrotnie siłę przyciągania ziemskiego. Oznacza to konieczność stworzenia takiego układu konstrukcyjnego, w którym przedział pasażerski zachowuje maksymalną odporność na odkształcenia, a partie wobec niego zewnętrzne odkształcają się w sposób kontrolowany i absorbują dzięki temu znaczną część energii zderzenia. Jest to oczywiście zadanie konstruktorów pojazdu, lecz blacharz zajmujący się powypadkową naprawą nadwozia powinien dokładnie rozumieć zastosowane przez nich rozwiązania, by przywrócić je w pełni do pierwotnej sprawności.

Kadłub o bezpiecznej konstrukcji musi, niezależnie od przebiegu wypadku drogowego, chronić znajdujące się w nim osoby przed zmiażdżeniem i uszkodzeniem organów wewnętrznych na skutek przeciążeń przewyższających wielokrotnie siłę przyciągania ziemskiego. Oznacza to konieczność stworzenia takiego układu konstrukcyjnego, w którym przedział pasażerski zachowuje maksymalną odporność na odkształcenia, a partie wobec niego zewnętrzne odkształcają się w sposób kontrolowany i absorbują dzięki temu znaczną część energii zderzenia. Jest to oczywiście zadanie konstruktorów pojazdu, lecz blacharz zajmujący się powypadkową naprawą nadwozia powinien dokładnie rozumieć zastosowane przez nich rozwiązania, by przywrócić je w pełni do pierwotnej sprawności.

Testy zderzeniowe

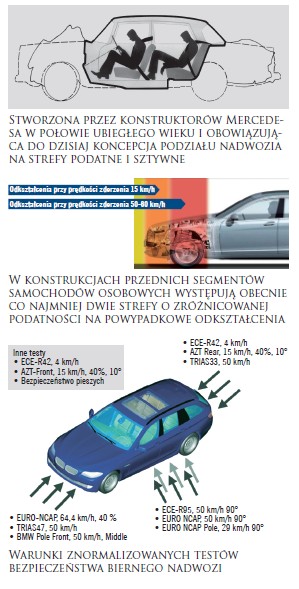

Koncepcja podziału samonośnego nadwozia na strefy podatne (przedział silnikowy oraz komora bagażnika) i sztywne (przedział pasażerski) została opracowana przez konstruktorów Mercedesa w połowie ubiegłego wieku. Zgodne z nią wykonanie poszczególnych elementów kadłuba samochodowego było efektem teoretycznych obliczeń, sprawdzanych niemal od początku w praktycznych testach. Polegały one na badaniu rzeczywistych skutków zderzenia odpowiednio rozpędzonego pojazdu ze sztywną przeszkodą. Wyniki tych prób stały się bardziej reprezentatywne, gdy w testowanych samochodach zaczęto umieszczać manekiny i za ich pomocą rejestrować potencjalne skutki tych symulowanych wypadków drogowych dla uczestni- czących w nich ludzi.

Od tamtych czasów metody przeprowadzania tzw. crashtestów zostały znacznie udoskonalone tak, by obejmowały nie tylko zderzenia czołowe i tylne, lecz także boczne i skośne. Początkowo używano do tego dwóch pojazdów. Potem odwrócono sam mechanizm wywoływania próbnej kolizji, stosując uderzanie w nieruchomy samochód specjalnym taranem o odpowiedniej masie, prędkości i kierunku ruchu. Nie ma to wpływu na wiarygodność wyników, ponieważ z punktu widzenia fizyki ważna jest tylko suma zderzających się mas i prędkość ich wzajemnego zbliżania. Rozwój elektroniki umożliwił, dzięki wykorzystywaniu rozmaitych czujników, rejestrowanie z coraz większą dokładnością zarówno skutków zderzenia, jak i jego przebiegu w odniesieniu do różnych części pojazdów i ciał manekinów. Później pojawiły się możliwości symulacji komputerowych tego rodzaju prób, co pozwala ograniczać liczbę kosztownych powtórek crashtestów, lecz nigdy nie będzie w stanie zastąpić ich całkowicie, gdyż komputer uwzględnia wyłącznie dane dostarczone mu przez omylnego skądinąd człowieka.

Z czasem próby rzeczywistych zderzeń stały się wręcz obowiązkowym warunkiem homologacji nowych modeli i wersji samochodów. Obecnie aż 40 różnych testów bezpieczeństwa jest wymaganych przed dopuszczeniem pojazdu do sprzedaży. Czołowi producenci nie ograniczają się jednak do tych prawnych wymogów i tak np. nowy Mercedes E wszedł do seryjnej produkcji po 150 testach zderzeniowych, obejmujących oprócz sytuacji standardowych także rozmaite przypadki przewrócenia (również wielokrotnego) na boki i dach.

Od lat siedemdziesiątych zeszłego wieku prowadzone są też badania skutków zderzeń samochodów z pieszymi w celu rozwijania systemów specjalnej ich ochrony. Pierwszymi rozwiązaniami stosowanymi w tym zakresie były zaokrąglone kształty przednich części nadwozi, pozbawione ostrych krawędzi klamki, składane lusterka boczne, zakryte mocowania wycieraczek i rezygnacja ze sztywnych elementów dekoracyjnych. Obecnie w przodujących konstrukcjach samochodowych wykorzystywane są systemy znacznie bardziej zaawansowane, choć jeszcze nieobowiązujące, jak pochłaniające energię zderzaki, spojlery z elastycznym podparciem, miękko deformujące się i samoczynnie pochylane maski (pokrywy silników).

Niezależnie od badań poprzedzających uruchomienie produkcji nowego modelu większość firm samochodowych bardzo dokładnie analizuje przebieg i skutki faktycznych wypadków drogowych z udziałem pojazdów swej marki.

Przebieg kolizyjnych odkształceń

Zjawiska zachodzące w trakcie zderzeń nadwozi samochodów z innymi przedmiotami o znacznych masach nie mają charakteru statycznego, lecz stanowią ciąg zdarzeń przebiegających w określonym czasie. Czas ten jest bardzo krótki, ale zarówno konstruktor pojazdu, jak i specjalista dokonujący jego powypadkowej naprawy musi dokładnie zidentyfikować całą sekwencję kolejnych faz odkształcania poszczególnych elementów.

W wypadkach drogowych mamy zwykle do czynienia z którąś z dwóch typowych sytuacji lub kolejno obiema. Pierwsza wiąże się z szybkim wytracaniem dużej energii kinetycznej na stosunkowo krótkiej drodze. Tak dzieje się, gdy pojazd zderza się z przeszkodą albo zostaje uderzony w swą część czołową lub tylną (prostopadle do niej bądź skośnie), jak również wtedy, gdy uderzenie następuje z boku. Druga ewentualność polega na przewróceniu pojazdu, niekiedy wielokrotnym, i powodującym stopniowe, choć chwilami gwałtowne, wytracanie energii w kolejnych przewrotach.

W jednym i drugim przypadku w miejscu (miejscach) bezpośredniego uderzenia pojawia się siła odkształcająca znajdujące się tam elementy. Przeciwstawia się jej bezwładność całej masy uderzonego pojazdu, czyli przeciwbieżna siła przyłożona w środku jego masy, zwanym potocznie środkiem ciężkości. Tym samym tworzy się układ dwu sił, który działa na wszystkie elementy i łączące je węzły konstrukcyjne położone pomiędzy wspomnianymi punktami.

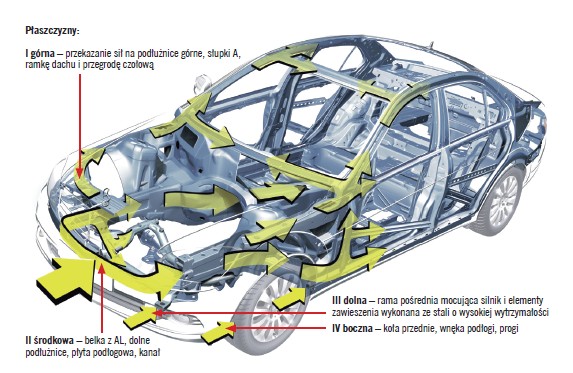

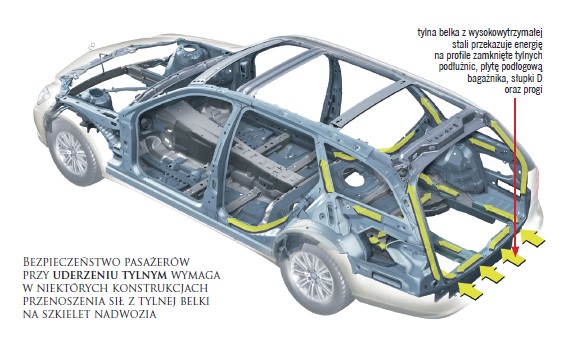

W przypadku tylnego albo przedniego zderzenia czołowego lub skośnego w pierwszej kolejności zgniecione zostają najmniej sztywne przednie części nadwozia, następnie dochodzi do odkształcenia dalszych partii komory silnikowej względnie bagażowej. Jeśli i to nie wystarcza do wytracenia energii, pozostała część działającej siły przenoszona jest przez słupki na płytę podłogową i dach, ale już nie powinna powodować ich zgniotu, gdyż są to elementy wydzielające tzw. strefę przeżycia dla znajdujących się w samochodzie osób.

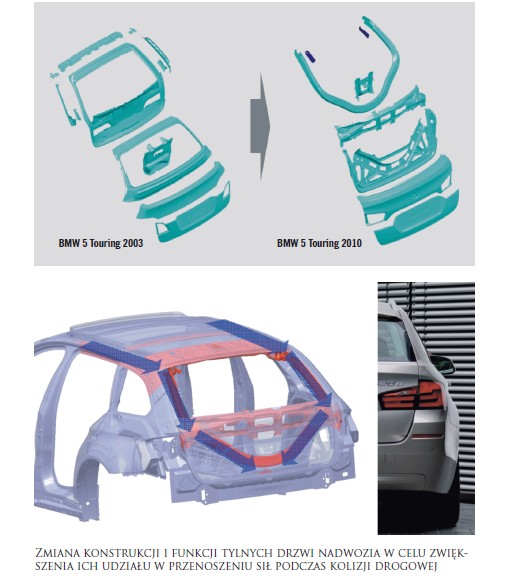

W tylnych częściach nadwozi typu hatchback lub kombi trudniej jest ustalić konstrukcyjną granicę pomiędzy przedziałem pasażerskim a strefą podatną na odkształcenia absorbujące energię. Ponieważ jednak siła uderzeń w tył jest z reguły mniejsza niż przy zderzeniach przednich, stosuje się znacznie krótsze strefy zgniotu, a część sił niezrównoważonych w trakcie absorpcji przenosi się za pośrednictwem węzłów konstrukcyjnych płyty podłogowej i dachu na przód samochodowego kadłuba.

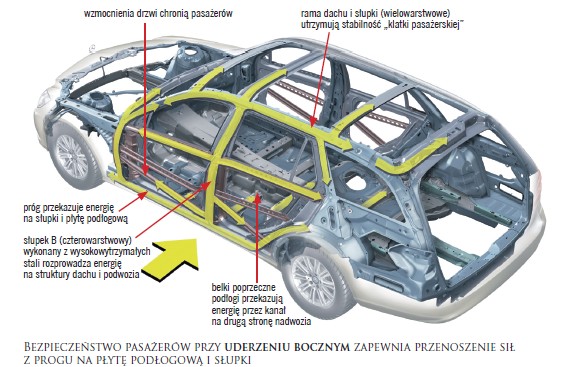

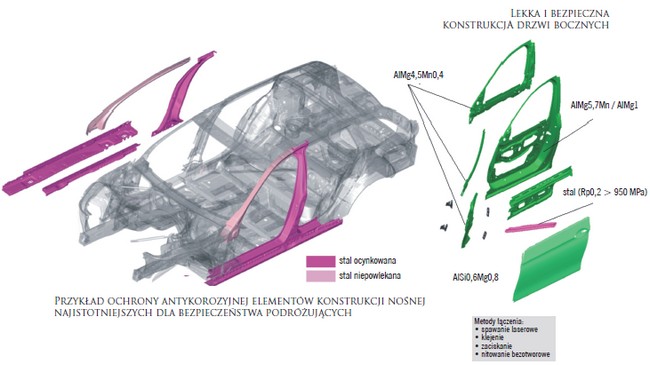

Przy uderzeniu w bok siła odkształcająca jest konsekwencją energii kinetycznej pojazdu uderzającego i bezwładności uderzanego. Nie ma niestety zbyt wiele miejsca na strefy kontrolowanego zgniotu zabezpieczające podróżnych przed przeciążeniami towarzyszącymi tego rodzaju kolizjom. Funkcję tę pełnią jedynie zewnętrzne poszycia progów, słupków i drzwi, przy czym wszystkie te elementy muszą się odznaczać wysoką odpornością na boczne zginanie. Sztywność słupków nabiera szczególnego znaczenia w przypadku przewrócenia pojazdu na dach.

Stopniowanie sztywności

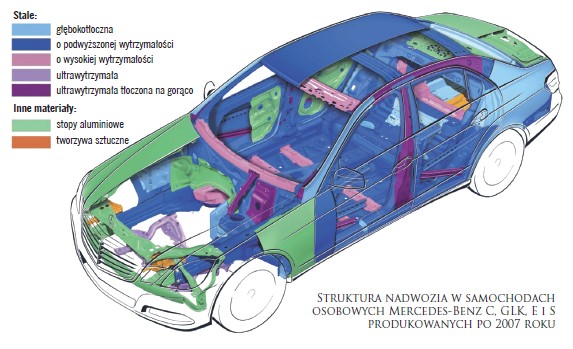

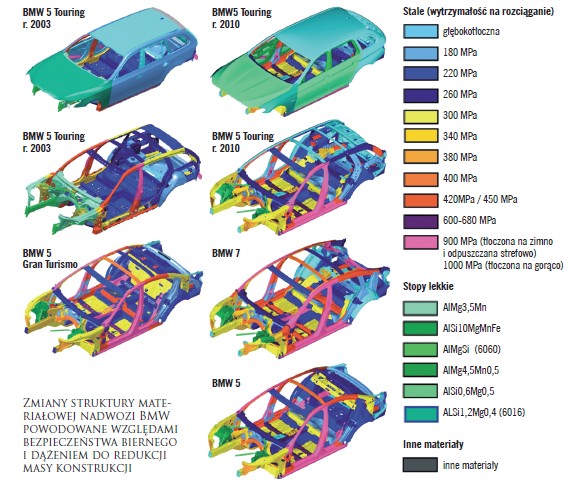

Konstruowanie elementów podatnych na kontrolowane odkształcenia nigdy nie nastręczało większych trudności. Problem stanowiły części szkieletów nadwozi wymagające zwiększenia wytrzymałości na zginanie i wyboczenie. Nie mogło to się odbywać za cenę przyrostu ich masy, niekorzystnego pod względem ekonomicznym i ekologicznym, a także z punktu widzenia samego bezpieczeństwa ruchu drogowego. Potrzebne rozwiązania przyniósł dopiero rozwój technologii materiałowych, a zwłaszcza sukcesywne pojawianie się stali o coraz doskonalszych cechach wytrzymałościowych.

W nowej generacji nadwozi zewnętrzna część słupka wykonywana jest przeważnie ze stosunkowo miękkiej blachy głębokotłocznej, podczas gdy wewnętrzna - ze stali o podwyższonej wytrzymałości (zróżnicowanej w obrębie elementu), niekiedy z dodatkowymi usztywnieniami (wielowarstwowymi lub kratownicowymi) we wnętrzu profilu. Spotyka się też konstrukcje hybrydowe stalowo-aluminiowe. Słupek środkowy B składa się wtedy z dwóch materiałów o bardzo różnej wytrzymałości (np. ultrawytrzymałej stali borowanej i aluminium). Na podobnej zasadzie konstruowane są progi i belki poddachowe.

Ponieważ blachy ze stali o podwyższonej wytrzymałości odkształcają się podczas kolizji drogowych w znacznie mniejszym stopniu niż elementy ze stali głębokotłocznej, prefabrykowane z zespawanych laserowo różnoimiennych materiałów elementy typu tailored blanks lub tailored tubes mogą też w innych częściach struktury nadwozia równocześnie realizować różne funkcje. Na przykład w zintegrowanych, wieloelementowych podłużnicach przednich blacha głębokotłoczna pochłania energię zderzenia, blacha o podwyższonej wytrzymałości odkształca się dopiero po całkowitym odkształceniu blachy głębokotłocznej, rozpraszając pozostałą część energii, a najsztywniejsza, manganowa blacha borowana łączy całość z przegrodą czołową i słupkiem A, których sztywność warunkuje zachowanie przestrzeni przeżycia w segmencie pasażerskim.

-

2012-11-22 21:47

Podziękowanie

Jacek Wiśniowski

Witam Pana . Na Konferencji w Lesznie w październiku 2012r., miałem szczeście uczestniczyć w Pana wykładach a także osobiście porozmawiać. Na wykładach nie pozwolono Panu na zbytnie rozwinięcie tematu ( brak czasu) , lecz Pana opracowania na stronie Auto Naprawa uzupełniają moją ciekawość. Bardzo proszę o informację odnośnie Pana dalszych opracowań i ewentualnych wykładów w Polsce ( szczególnie pólnocno - wschodniej ). Mój email [email protected] tel. +48692289991 .

1 komentarzy dodaj komentarz