Hamulce pojazdów wyczynowych

Brembo

Potężny Chevrolet Corvette Z07 jadący z prędkością 100 km/h może dzięki hamulcom Brembo zatrzymać się na dystansie niespełna 30 metrów

W sportach motorowych liczy się głównie czas pokonania wyznaczonej trasy. Zależy on także od skuteczności hamowania przed wchodzeniem w zakręty, gdyż ułamki oszczędzonych sekund decydują o tytułach i medalach.

Na wyścigowych torach i rajdowych etapach na dynamikę jazdy wpływa też ogólna masa samochodu, a tym samym jej część przypadająca na układ hamowania. Włoska firma Brembo jest znana ze swych innowacyjnych konstrukcji hamulcowych o rekordowych pod każdym względem parametrach technicznych. Jej technologiczny dorobek wysoko cenią zarówno czołowe sportowe teamy, jak i producenci ekskluzywnych pojazdów. Stopniowo rozwiązania te upowszechniają się również w modelach niższych klas, ponieważ większa efektywność hamowania przekłada się bezpośrednio na bezpieczeństwo ruchu drogowego, a mniejsza masa układów – na oszczędność paliwa i ograniczenie emisji spalin.

Klocki Ceramic Extreme

Tak nazywają się pierwsze klocki hamulcowe przeznaczone do użytku w ruchu drogowym, a produkowane przez Brembo z materiału ceramicznego. Ich seryjną produkcję poprzedziły wszechstronne badania laboratoryjne i sukcesy wynikające ze stosowania podobnych konstrukcji w samochodach wyczynowych. Specjalne ceramiczne tworzywo cierne odznacza się bardzo dużym współczynnikiem tarcia w wysokich temperaturach oraz znaczną odpornością na zużycie. Jest to przede wszystkim efekt wynalezienia nowego spoiwa, którego właściwości mechaniczne i fizyczne pozostają niezmienne we wszelkich temperaturach roboczych. Klocki Brembo Ceramic Extreme są poza tym od standardowych znacznie lżejsze. Masa nieresorowana wyposażonego w nie pojazdu zmniejsza się o około 1kg na każde koło, gdyż średnica tarczy i powierzchnia klocków mogą być bardziej kompaktowe.

Tarcza hamulcowa CCM

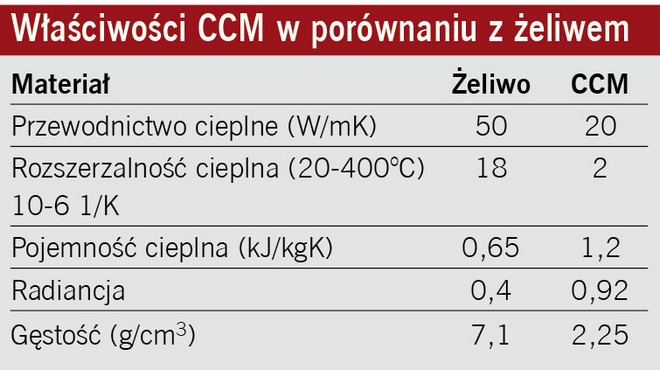

Doświadczenie Brembo w projektowaniu węglowych tarcz hamulcowych CCR dla Formuły 1 zostało wykorzystane do opracowania nowszej technologii ich odpowiedników wykonywanych z Ceramicznego Materiału Kompozytowego (CCM). Koncepcja ta powstała w firmie Brembo w roku 1998, a po 4 latach badań i testów tarcze CCM zostały po raz pierwszy wykorzystane w pojazdach drogowych, najpierw w Ferrari Enzo, a następnie we wszystkich modelach Ferrari. Później pojawiły się w samochodach Mercedes SLR, Zonda, Chevrolet Corvette ZR1, Aston Martin DBS, Alfa Romeo 8C Spider oraz we wszystkich ówczesnych modelach o najwyższych osiągach.

Dziś tarcze CCM są produkowane przez spółkę joint venture Brembo SGL Carbon Ceramic Brakes. Główną ich zaletą jest redukcja masy nieresorowanej pojazdu o 50% w porównaniu z konstrukcją z tarczami żeliwnymi. Istotną rolę odgrywa również wysoki współczynnik tarcia, utrzymujący się stabilnie podczas hamowania przy każdej prędkości i w każdych warunkach termicznych oraz pogodowych, co w przypadku tradycyjnych elementów żeliwnych jest trudne do uzyskania. Poza tym elementy z CCM są bardziej odporne na odkształcenia w wysokich temperaturach, więc klocki dokładniej przylegają do tarcz.

Powierzchnia tarcz CCM nie ulega korozji, nawet pod wpływem kontaktu z wodą lub roztworami solnymi. Dzięki temu osiągają one eksploatacyjną trwałość rzędu około 150 000 km w ruchu drogowym i 2 000 km przy ekstremalnej jeździe sportowej.

Materiały i proces wytwarzania: Surowcami do produkcji CCM są: cięte włókno węglowe, żywica fenolowa i krzem. Dwa pierwsze składniki, zmieszane ze sobą w odpowiednich proporcjach, są następnie formowane w kształty zespołu hamulcowego, określone podczas fazy projektowania. Pod wpływem procesu cieplnego zwanego pirolizą, substancje organiczne w żywicy ulegają zwęgleniu, w wyniku czego powstaje tworzywo typu węgiel-węgiel, którego włókna tworzą matrycę o kształcie i gęstości odpowiednich do ostatecznej obróbki.

Podczas procesu infiltracja płynnego krzemu, zwanego w skrócie LSI (liquid silicon infiltration) materiał ten nasyca matrycę węglową i wchodzi z nią w reakcję, której produktem jest ceramiczny węglik krzemu. Tarcza osiąga w tym momencie pożądaną odporność na ścieranie, znacznie wyższą niż w przypadku żeliwa. Następnie powierzchnie wykańczane są przy użyciu diamentowych narzędzi.

Węglowo-ceramiczna tarcza hamulcowa Brembo CCM

Rozwiązania konstrukcyjne: Akumulacja ciepła w tarczy CCM jest mniejsza niż w żeliwnej, gdyż ma ona też znacznie mniejszą gęstość (około 1/3 gęstości żeliwa). Zarówno więc sama tarcza, jak i cały układ wymagają maksymalnie skutecznej wentylacji. Dlatego konstruktorzy Brembo zaprojektowali samoczynną wentylację części, zapewniającą maksymalne oddawanie ciepła. Kanaliki wentylacyjne między dwiema powierzchniami tarcia są wykonywane na etapie kształtowania całej tarczy, dzięki czemu podczas dalszej obróbki nienaruszona pozostaje jednolitość struktury materiału. Wewnętrzny kształt kanalików i ich położenie względem otworów na powierzchni są wyznaczone na podstawie precyzyjnych analiz z zakresu mechaniki przepływów gazowych i cieplnych. Prawidłowy przepływ powietrza umożliwia bowiem skuteczne chłodzenie.

W porównaniu z żeliwną tarcza CCM nagrzewa się szybko podczas hamowania, jednak potem równie szybko się schładza. Pozwala to na wielokrotne cykle hamowania z dużą siłą bez znaczącego wpływu na współczynnik tarcia.

Sukces rynkowy: Firma Brembo SGL Carbon Ceramic Brakes jest obecnie liderem w produkcji węglowo-ceramicznych tarcz hamulcowych i dostarcza te elementy do najbardziej ekskluzywnych modeli prestiżowych marek, takich jak: Ferrari, Maserati, Alfa Romeo, Aston Martin, Corvette, Nissan, Lexus, McLaren, Volkswagen, Porche, Audi, Bentley, Lamborghini, Bugatti i AMG.

Zacisk hamulcowy "Extrema"

Ten element zaprojektowany został specjalnie dla samochodu par excellence sportowego, czyli następcy modelu Ferrari Enzo. Jest to pierwszy pojazd tegoż producenta wyposażony w hybrydowy system HYKERS, łączący spalinowy silnik V12 o mocy do 800 KM, ze 120-kilowatowym silnikiem elektrycznym, odzyskującym energię hamowania, podobnie jak KERS znany z Formuły 1.

Przedni (z lewej) i tylny zacisk hamulcowy Brembo Extrema

Zalety samego zacisku "Extrema" firmy Brembo to znaczna redukcja (o ponad 3 kg) masy nieresorowanej i lepsza wentylacja, pozwalająca obniżyć maksymalną temperaturę płynu hamulcowego o ponad 30°C. Przy przednich kołach zastosowano wersję tego zacisku z sześcioma tłokami, a przy tylnych – z czterema i z elektrycznym hamulcem postojowym wbudowanym po raz pierwszy bezpośrednio w zacisk.

Zacisk Extrema w wersji oznaczanej kolorem żółtym w komplecie z tarczą CCM jako fabryczne wyposażenie samochodu Corvette Z07

Na podstawie doświadczeń z Formuły 1 konstruktorzy Brembo zdecydowali się dla uzyskania maksymalnej sztywności zacisku wykonać cały jego korpus w postaci jednolitego aluminiowego odlewu. Średnice tłoczków zostały zróżnicowane w celu zapewnienia równomiernego zużycia. W tłoczkach zastosowano podkładki termiczne i nawiercone promieniście otwory wentylacyjne, aby ograniczyć przenikanie ciepła do płynu hamulcowego.

0 komentarzy dodaj komentarz