Amortyzatory w pojazdach drogowych (cz. XIV)

Projektowanie zawieszeń sportowych (I)

Zawieszenia przeznaczone do pojazdów startujących w zawodach na torach wyścigowych lub zwykłych drogach wymagają specjalnej konstrukcji oraz wyboru odpowiednich elementów składowych.

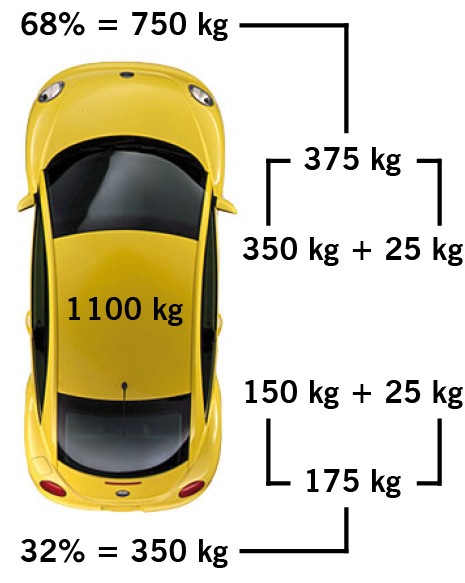

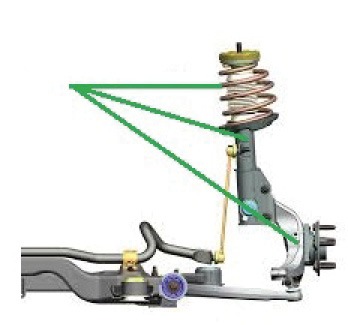

Konstruowanie wszelkich zawieszeń specjalnych poprzedzone być musi przyjęciem określonych założeń technicznych charakteryzujących właściwości modyfikowanego pojazdu. Przyjmijmy zatem, iż tworzymy sportowe zawieszenie do samochodu z napędem na przednie koła, którego masa wynosi około 1 100 kg, z czego 68% przypada na oś przednią, a 32% na tylną i jest równomiernie rozłożona na prawą i lewą stronę. Masy nieresorowane (opona, obręcz koła, piasta koła, tarcza hamulca i szczęka hamulcowa, korpus amortyzatora, itp.) to około 25 kg na jedno koło, a masa resorowana przypadająca na każde koło przednie wynosi około 350 kg, na tylne zaś – 150 kg (rys. 1). Zawieszenie przednie jest tradycyjnego typu McPherson, a więc koło, amortyzator i podkładka elastyczna mają to samo ramię dźwigni (1:1), tzn. będą zawsze wykonywały ten sam skok z taką samą prędkością (rys. 2).

|

Rys. 1. Schemat rozmieszczenia mas w pojeździe z napędem na przednie koła poddawanym sportowej modernizacji zawieszeń |

|

Rys. 2. W zawieszeniu typu McPherson sprężyna, amortyzator i piasta koła poruszają się, wykonując ten sam skok z tą samą prędkością |

|

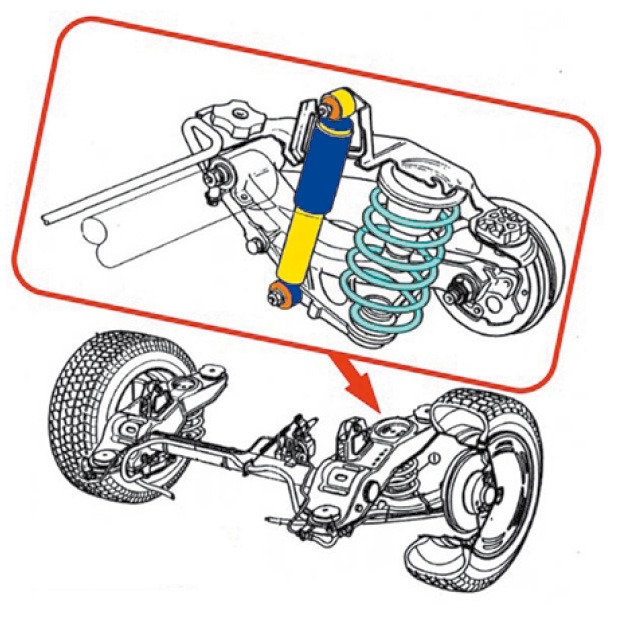

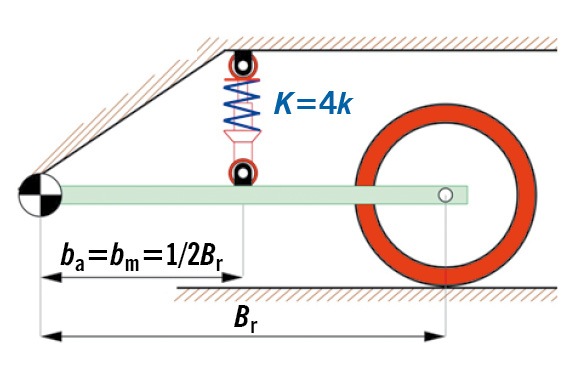

Rys. 3. W zawieszeniu o wahaczach ciągnionych (lub wzdłużnych), podkładki elastyczne i amortyzator mogą mieć ramię siły mniejsze lub większe niż koła |

Dodatkowo załóżmy, że tylne zawieszenie wykorzystuje wahacze wzdłużne, za podkładkę elastyczną służy w nim sprężyna śrubowa o ramieniu dźwigni równym połowie ramienia dźwigni koła (1:2), a amortyzator ma ramię dźwigni jeszcze mniej korzystne, bo wynoszące 1:2,5 dźwigni koła (rys. 3).

Nowa podkładka elastyczna

Istnieją programy służące do obliczania w przybliżeniu odpowiednich parametrów podkładki elastycznej zawieszenia. Niestety, nie są one zbyt praktyczne, ponieważ do uzyskania wyniku obliczeń konieczne jest wprowadzenie serii danych trudno dostępnych, jak na przykład sztywność pionowa i poprzeczna barku opony albo parametry związane z elastycznością drążka stabilizatora. Dlatego też proponujemy inną, prostą i praktyczną metodę, umożliwiającą dotarcie do celu po nieznacznej regulacji, którą przeprowadza się w każdym wypadku.

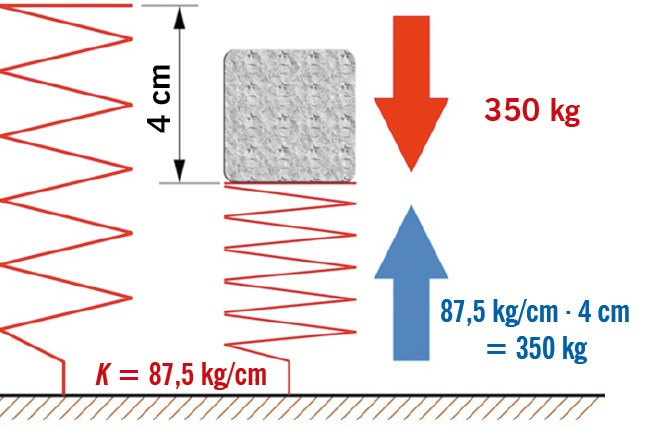

Przede wszystkim należy wybrać sprężyny obciążeniowe, które pod wpływem ciężaru pojazdu pozwalają na ugięcie się zawieszenia o 4 cm (rys. 4). W naszym przykładzie masa resorowana na każdym kole przednim (Msa) wynosi 350 kg. Skoro ramię dźwigni sprężyny jest równe ramieniu dźwigni koła (1:1), wybieramy sprężynę (Ka) uginającą się o 4 cm pod naciskiem 350 kg. Dlatego też:

Ka = Msa / skok zwojów sprężyny = 350 kg / 4 cm = 87,5 kg/cm

Oczywiście nie ma w sprzedaży sprężyn o właściwości 87,5 kg/cm, więc wybieramy produkt o parametrach najbardziej zbliżonych, np. 90 kg/cm lub 80 kg/cm. W razie wątpliwości lepiej jest wybrać sprężynę bardziej miękką, gdyż zawieszenie zbyt miękkie daje się łatwiej skorygować, niż zbyt twarde.

W odniesieniu do tylnej osi musimy dokonać obliczeń dla różnych ramion dźwigni koła i sprężyny. Gdyby ramiona dźwigni tylnego koła i tylnej sprężyny były równe, parametry tylnej sprężyny byłyby następujące:

Kp1 = Msp / skok zwojów sprężyny = 150 / 4 = 37,5 kg/cm

W naszym przypadku sprężyna ma ramię dźwigni równe połowie długości ramienia koła, dlatego ten sam moment obrotowy wymaga dwukrotnie większej siły, czyli trzeba pomnożyć poprzednio otrzymany wynik (Kp1) przez 2:

Kp2 = 2 *Kp1 = 2 * 37,5 kg/cm = 75 kg/cm

O połowę krótsze od ramienia koła ramię dźwigni sprężyny sprawia, iż siła ta powinna wystąpić w połowie skoku (2 cm zamiast 4 cm). Dlatego wyżej otrzymany wynik musimy ponownie pomnożyć przez dwa, a zatem:

Kp = 2 * 2 * Kp2 = 2 * 2 * 37,5 kg/cm = 150 kg/cm

Innymi słowy, jeśli ramię dźwigni sprężyny zmniejsza się o połowę w stosunku do ramienia dźwigni koła, parametry sprężyny będą się zwiększały czterokrotnie w stosunku do tych, które otrzymalibyśmy przy sprężynie mającej takie samo ramię co dźwignia koła (rys. 5). Jeśli ramię dźwigni jest trzykrotnie dłuższe, wówczas wynik trzeba mnożyć przez 3 * 3 = 9. I tak dalej. To samo dotyczy amortyzatora.

Dobór korpusu amortyzatora

Zwymiarowanie amortyzatora wymaga ustalenia wysokości pojazdu po modernizacji. Załóżmy, że będzie on o 3 cm niższy od wersji oryginalnej. Wówczas za pomocą taśmy maskującej tworzy się punkty odniesienia położone bezpośrednio powyżej błotnika i pozwalające dokonać pomiaru ich odległości od środka koła przy pojeździe ustawionym na ziemi i uniesionym na podnośniku podprogowym. Różnica obu odległości jest równa skokowi zawieszenia w fazie rozciągnięcia. W przypadku przedniej osi jest on podobny do skoku amortyzatora, natomiast dla osi tylnej nie – z powodu różnych ramion dźwigni.

|

Rys. 4. Nowa sprężyna przedniej osi ma po obciążeniu masą resorowaną 350 kg ugięcie wynoszące 4 cm |

|

Rys. 5. Na tylnej osi ramię dźwigni sprężyny jest równe połowie ramienia dźwigni koła, co daje dwukrotnie większą siłę w połowie skoku, więc sprężyna musi być czterokrotnie twardsza niż przy równej długości ramion |

Następnie należy wymontować dotychczasowe amortyzatory i ustalić ich wymiary. Nowy korpus przedniego amortyzatora może być krótszy od starego o 3 cm. W ten sposób zachowany zostanie skok amortyzatora w fazie ściskania i stworzona możliwość zastosowania wysokiej podkładki elastycznej o progresywnej charakterystyce, a tym samym lepszego kompensowania nierówności jezdni. Oznacza to większy komfort jazdy (co jest szczególnie istotne, jeśli zawieszenie ma być również użytkowane na drogach publicznych). Jeśli przy takim skróceniu amortyzator byłby zbyt krótki, można go skrócić o zaledwie półtora centymetra (połowę obniżenia pojazdu). Wówczas korpus amortyzatora będzie dłuższy, a tym samym twardszy w stosunku do obciążeń bocznych. Będzie też jednak mieć krótszy skok w fazie ściskania, co oznacza konieczność użycia podkładek niższych i twardszych, czyli mniej komfortowych.

Połączenie z podwoziem

W dalszej kolejności dokonuje się wymiarowania górnej części amortyzatora służącej do osadzenia sprężyny. Przy tej operacji należy uwzględnić następujące kwestie:

• wymiar osiowy kielicha i ewentualnych tulei powinien być jak najmniejszy, aby nie ograniczać nadmiernie skoku amortyzatora w fazie ściskania;

• zespół sprężyna-amortyzator (rys. 6) musi mieć możliwość obrotu wokół własnej osi dla uzyskania skrętu kół;

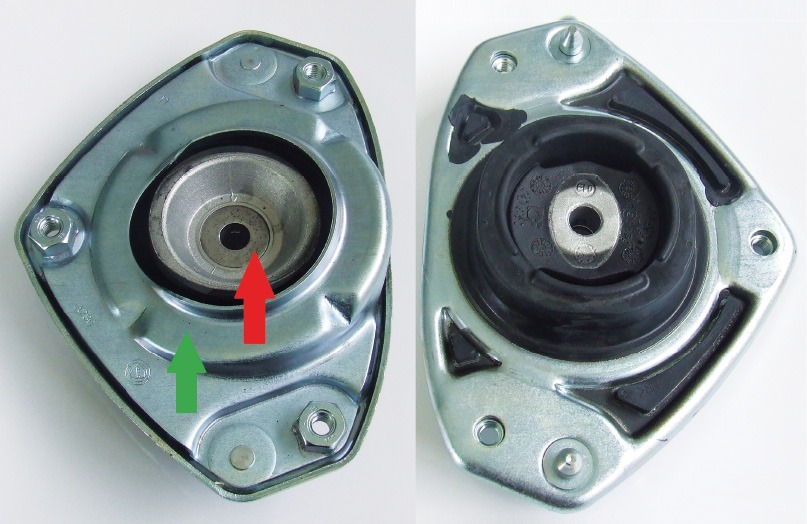

• łożysko oporowe usytuowane pomiędzy sprężyną a metalowym pierścieniem (rys. 7) musi zapewniać śrubie tłoczyska swobodę obrotu, aby podczas skrętu koła pracowała ciszej i bardziej precyzyjnie.

Zbadać też trzeba drgania i wychylenia poprzeczne oraz wzdłużne względem nadwozia samochodu, aby prześledzić ruchy piast kół zarówno w fazie rozciągania, jak i ściskania amortyzatora. Ograniczenie wspomnianych drgań i precyzyjną regulację wychyleń ułatwia wymiana standardowego wspornika amortyzatora na przegubowy (rys. 8), co jednak w zawodach sportowych nie zawsze jest dozwolone. Nie jest też zalecane w pojazdach służących do użytku drogowego, ponieważ powoduje wzmożone drgania i hałas. Na ogół zadowalające efekty daje standardowy wspornik gumowy ze stalowym rdzeniem (rys. 9) albo gumowo-metalowy (rys. 10).

|

Rys. 6. Piasta koła w zawieszeniu mcpherson może wykonywać ruch do przodu i do tyłu (przyspieszenie i hamowanie), do góry i w dół (toczenie) oraz obracać się wokół osi zwrotnicy (skręt koła), czyli połączenie amortyzatora z podwoziem musi być podatne w wymienionych kierunkach |

Rys. 7. Łożysko oporowe umieszczone pomiędzy metalowym pierścieniem a sprężyną redukuje tarcie w zespole sprężyna-amortyzator podczas skrętu koła |

Najprostszym rozwiązaniem jest przymocowanie sprężyny i tłoczyska do kielicha opartego o wspornik, ale nie jest ono optymalne, ponieważ:

• czasami nie spełnia warunków podanych w punktach A, B i C;

• w fazie ściskania kielich może uderzać o metalowe części, powodując hałas;

• wszystkie naprężenia amortyzatora i sprężyny koncentrują się w jednym punkcie, który może nie wytrzymywać działających na niego sił, a to powoduje poważne konsekwencje.

|

Rys. 8. Wspornik z lekkiego stopu wyposażony w przegub pozwala bezpiecznie skoncentrować siły działające na sprężynę i amortyzator |

Rys. 9. Gumowy wspornik z metalowym rdzeniem rozdziela punkty przyłożenia sił sprężyny i amortyzatora |

Dlatego najlepszym rozwiązaniem wydaje się być takie, w którym sprężyna powoduje naprężenie na zewnętrznej części gumowego wspornika lub na metalowej części wspornika gumowo-metalowego (odpornej na działające siły), a tłoczysko amortyzatora jest przymocowane do środka wspornika.

Rozwiązanie, w którym wszystkie naprężenia sprężyny i amortyzatora koncentrują się w jednym punkcie kielicha podtrzymującego sprężynę, lepiej zastosować w przypadkach, gdy istnieje możliwość zamontowania wspornika przegubowego.

W celu uzyskania bardziej szczegółowych informacji warto odwiedzić strony internetowe www.emmetec.com i www.orpav.com, a także zapisać się tam na bezpłatne szkolenia na profesjonalistów. Cdn.

Rys. 10. W przypadku wspornika gumowo-metalowego siła amortyzatora koncentruje się w środku (czerwona strzałka), a siła sprężyny – na brzegach elementu (zielona strzałka)

0 komentarzy dodaj komentarz