Nowoczesne przekładnie hydrokinetyczne

ZF Aftermarket rozszerza swoje portfolio produktów marki Sachs, wprowadzając 55 przekładni hydrokinetycznych nowej generacji do automatycznych skrzyń biegów stosowanych w pojazdach osobowych.

Te nowe konstrukcje odznaczają się taką samą jakością, jak oryginalne części produkowane przez ZF i przeznaczone do fabrycznego montażu (OE) w nowych modelach samochodów, oraz specyfikacją zgodną z oryginalnym wyposażeniem (OEM). Równocześnie ta nowa generacja przetworników momentu obrotowego zaspokaja rosnące zapotrzebowanie rynku wtórnego, więc celowe wydaje się przypomnienie pracownikom warsztatów naprawczych jej podstawowych cech technicznych.

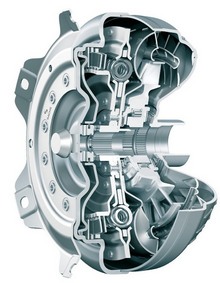

|

Przekrój nowoczesnej przekładni hydrokinetycznej samochodu osobowego |

Budowa i działanie

Przekładnia hydrokinetyczna pracuje według zasady sprzęgła hydraulicznego złożonego z dwóch współosiowych wirników zamkniętych w hermetycznej komorze wypełnionej olejem. Pierwsze z tych kół łopatkowych, pełniące funkcję rotacyjnej pompy, sprzężone jest z wałem korbowym silnika, a drugie stanowi turbinę połączoną z wałem wejściowym skrzyni biegów. Ruch obrotowy pompy wymusza przepływ wypełniającego komorę oleju, który, trafiając na łopatki turbiny, powoduje jej ruch obrotowy. Taka najprostsza konstrukcja odznacza się stosunkowo niską sprawnością mechaniczną, ponieważ prędkości obu wirników są zawsze asynchroniczne i moment obrotowy nie jest przez sprzęgło hydrauliczne przenoszony w pełni.

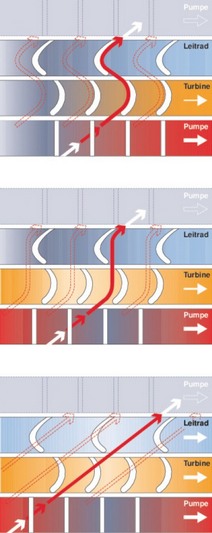

Wadę tę eliminuje w znacznym stopniu zastosowanie dodatkowego elementu wirującego, czyli tzw. kierownicy umieszczonej pomiędzy pompą a turbiną. Powoduje ona odchylenie kierunku strumienia przepływającego oleju w celu zwiększenia wartości momentu oddziałującego na koło turbiny. Wzmacniany w ten sposób moment obrotowy pobierany z silnika przenosi się na turbinę proporcjonalnie do różnicy prędkości obrotowej obydwu wirników. Największe wzmocnienie momentu występuje wówczas, gdy wirnik pompy się już obraca, a wirnik turbiny pozostaje jeszcze nieruchomy. Wtedy następuje też największa zmiana kierunku strumienia oleju przepływającego przez kierownicę.

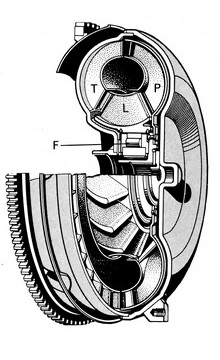

|

Przekrój hydraulicznego przetwornika momentu (P – wirnik pompy, T – wirnik turbiny, L – wirnik kierownicy, F – sprzęgło jednokierunkowe) |

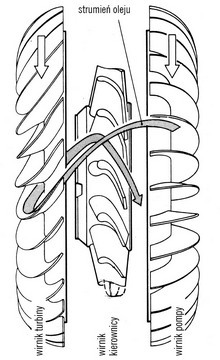

Strumień oleju w hydraulicznym przetworniku momentu poniżej punktu sprzęgnięcia, czyli przy dużej różnicy obrotów pompy i turbiny |

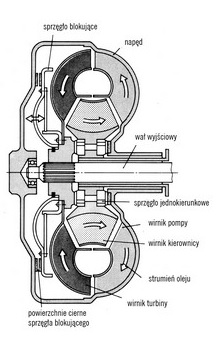

Hydrauliczny przetwornik momentu ze sprzęgłem blokującym |

Teoretycznie takie wzmocnienie momentu obrotowego powinno maleć aż do poziomu zerowego, osiąganego przy pełnym zsynchronizowaniu obrotów pompy i turbiny. W praktyce jednak zawsze występuje różnica prędkości obrotowych tych elementów, dająca się najwyżej zredukować do poziomu około 0,98. Poślizg ten powoduje pewne straty mocy i zwiększa zużycie paliwa przez pojazdy wyposażone w stare typy przekładni hydrokinetycznych. W nowszych przeciwdziała się temu, stosując dodatkowe cierne sprzęgła mostkujące (tzw. lock-up), które unieruchamiają wzajemnie pompę i turbinę po osiągnięciu przez nie wspomnianego minimalnego poślizgu.

|

|

|

Hydrauliczny przetwornik momentu ze sprzęgłem blokującym |

Dawniej rozwiązanie to wykorzystywano jedynie częściowo poprzez włączanie sprzęgła mostkującego tylko przy jeździe na wyższych biegach. Tak było na przykład w przypadku przekładni hydrokinetycznych współpracujących z pięciobiegowymi automatycznymi skrzyniami biegów ZF serii 5 HP. Dzisiejsze nowoczesne przekładnie hydrokinetyczne posiadają sprzęgło mostkujące pompę na wszystkich biegach oraz możliwie najwcześniej i jak najczęściej. Obecnie do załączania i rozłączania sprzęgła mostkującego sterownik skrzyni biegów wykorzystuje sygnały czujników reagujących na: obroty silnika, przekazywany moment obrotowy, prędkość obrotową turbiny, bieg włączony w danym momencie, obroty wału wejściowego skrzyni oraz temperaturę płynu ATF.

Jeśli prędkość obrotowa turbiny maleje z powodu wzrostu oporów ruchu, różnica jej obrotów w stosunku do pompy i towarzysząca temu zmiana przebiegu strumienia oleju powodują spowolnienie obrotów kierownicy aż do całkowitego jej zatrzymania przez sprzęgło jednokierunkowe. Samoczynnie wzrasta wówczas przełożenie przekładni, a cierne sprzęgło blokujące ulega rozłączeniu.

|

Obieg oleju między wirującymi elementami przekładni |

Funkcje w układzie napędowym

Dzięki swym wyżej opisanym właściwościom przekładnia hydrokinetyczna w pojeździe pracuje w dwóch zakresach: jako przekładnia zmieniająca wartość przekazywanego momentu obrotowego i jako stałe sprzężenie silnika ze skrzynią biegów po włączeniu mostkującego sprzęgła. W obu tych zakresach realizowane są standardowe funkcje klasycznego sprzęgła ciernego, czyli zarówno płynne rozpoczynanie jazdy, jak i przenoszenie napędu na poszczególnych biegach, których zakresy przełożeń są dodatkowo zwiększane w wyniku asynchronicznej pracy pompy i turbiny. Przepływ strumienia oleju w poszczególnych fazach działania ilustruje załączony schemat tzw. palisady łopatkowej, przedstawiającej kształt i działanie łopatek wszystkich trzech kół.

W fazie pracy z rozłączonym sprzęgłem mostkującym przekładnia hydrokinetyczna ma tę dodatkową zaletę, iż znacznie lepiej niż inne konstrukcje tłumi drgania skrętne generowane przez silnik. Ten efekt nie występuje przy włączonym sprzęgle mostkującym, więc konieczne jest zastosowanie w nim mechanicznego tłumika drgań skrętnych.

Obecnie stosuje się trzy typy tłumików drgań umieszczanych w sprzęgłach mostkujących:

• umiejscowiony za turbiną, która w związku z tym stanowi część masy pierwotnej tłumika i jest odizolowana od wałka wejściowego skrzyni;

• klasyczny, umieszczony przed turbiną stanowiącą tu część masy wtórnej sprzężonej z wałem wejściowym;

• podwójny, charakteryzujący się szerokim zakresem tłumienia drgań skrętnych i pozwalający na bardzo wczesne włączanie sprzęgła mostkującego, co zapewniają dwa szeregowo połączone tłumiki o różnych charakterystykach.

Dzięki przesunięciu części masy na stronę pierwotną lub wtórną uzyskuje się właściwości tłumiące optymalne dla danej kombinacji silnika i skrzyni biegów.

Trzecie z wymienionych rozwiązań, zwane "TwinTD", jest dzisiaj stosowane także w silnikach wysokoprężnych, gdyż ogranicza ono do minimum zakres, w którym sprzęgło hydrokinetyczne pracuje z poślizgiem. Zmniejsza to hałaśliwość pracy napędu, zużycie paliwa oraz obciążenie sprzęgła mostkującego i oleju ATF.

Budowa przekładni hydrokinetycznej oraz jej parametry: przełożenie dynamiczne, wymiary, budowa tłumika drgań skrętnych i typ sprzęgła mostkującego – są zawsze dostosowywane do konkretnego modelu silnika, jego charakterystyki mocy i przenoszonego momentu obrotowego, a także do konstrukcji automatycznych skrzyń, w których podzespoły te są zawsze integralną częścią.

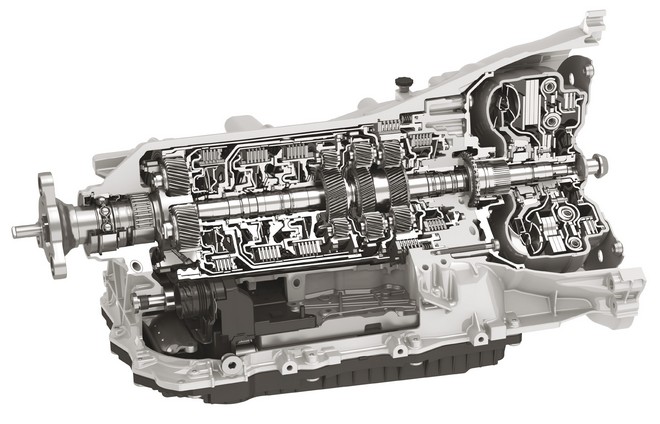

Zintegrowanie przekładni hydrokinetycznej z automatyczną skrzynią biegów

Wprowadzenie bardziej wydajnych układów tłumiących i dokładniejsza regulacja sprzęgła mostkującego pozwoliły na dalsze zmniejszenie poślizgu przekładni już od pierwszego biegu. Nowoczesne konstrukcje przekładni hydrokinetycznych wpływają na zmniejszenie zużycia paliwa dochodzące do 6%. Daje to w połączeniu z nowoczesnymi 8- lub 9-biegowymi skrzyniami automatycznymi ZF o dużej całkowitej rozpiętości przełożeń również zwiększenie komfortu i bezpieczeństwa jazdy.

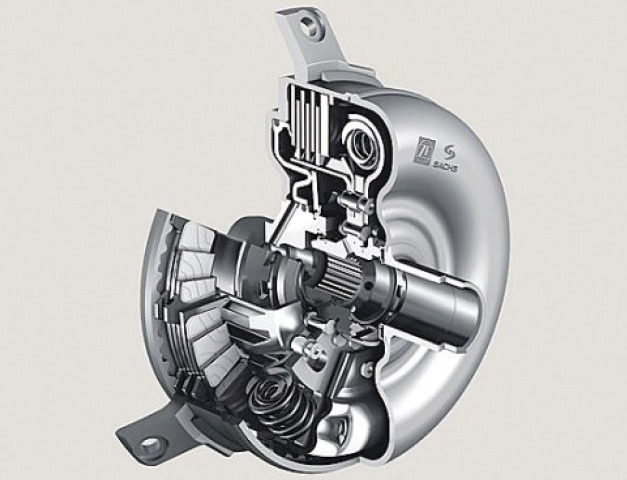

Przekrój przekładni ze sprzęgłem wielopłytkowym HCC

Podobnie jak w przypadku pozostałych produktów i usług ZF, dział ZF Aftermarket oferuje kompleksowe rozwiązania przeznaczone dla warsztatów naprawczych. Podzespoły produkowane przez ZF zapewniają optymalną wydajność pod warunkiem ich regularnej, specjalistycznej konserwacji. Eksperci ZF zalecają wymianę oleju hydraulicznego w zintegrowanych przekładniach po każdych 100 tys. kilometrów przebiegu pojazdu.

Rozwiązanie niekonwencjonalne

W pojazdach z najmocniejszymi silnikami stosuje się zamiast typowego konwertera hydrokinetycznego specjalne sprzęgło wielopłytkowe HCC (Hydrodynamically Cooled Clutch). Jest to hydrodynamicznie chłodzone sprzęgło ze szczególnym wewnętrznym obiegiem oleju, samoczynnie wymuszanym przez pracujące tarcze sprzęgła – tak zwanym efektem HCC. Sprzęgło to jest stosowane do współpracy z tradycyjnymi przekładniami automatycznymi, przenoszącymi duże prędkości oraz momenty obrotowe. Ze względu na znaczną poprawę chłodzenia HCC mogą być stosowane w pojazdach o dużych wymaganiach termicznych. Niski moment bezwładności i kompaktowa konstrukcja czynią je idealnym elementem nie tylko do zastosowań sportowych, lecz także w innych samochodach specjalnych.

Opracowanie redakcyjne na podstawie materiałów ZF Services

0 komentarzy dodaj komentarz