Regeneracja alternatorów i rozruszników

Firma AS-PL zajmuje się nie tylko sprzedażą części zamiennych i podzespołów do samochodów, motocykli, maszyn rolniczych i silnikowych jednostek pływających, lecz także regeneracją alternatorów i rozruszników.

Obecne możliwości montażu tych regenerowanych produktów wynoszą około 10 tys. sztuk miesięcznie. Wydajność taką pomaga uzyskać nowa hala produkcyjna, uruchomiona w 2016 roku w Lubichowie k. Starogardu Gdańskiego.

Wszystkie alternatory i rozruszniki oferowane przez firmę AS-PL testowane są na specjalistycznych maszynach, a wyniki testów dołączane do produktów sprzedawanych klientom.

Wprowadzony w firmie w 2015 r. system zarządzania jakością ISO 9001:2008 potwierdza, iż działalność spółki jest prowadzona nie tylko zgodnie ze standardami jakościowymi, lecz również w sposób kontrolowany wpływa na środowisko naturalne.

Pierwszy etap regeneracji

Jest nim wstępna analiza stanu oraz sklasyfikowanie tzw. rdzenia produktu, zanim zostanie on rozłożony na pojedyncze elementy. Rdzeniem nazywa sie całe urządzenie do regeneracji. Jeśli wynik tej pierwszej, ogólnej kontroli jest pozytywny, to rdzeniowi zostaje nadany numer identyfikacyjny i przeprowadza się jego rozbiórkę na części składowe.

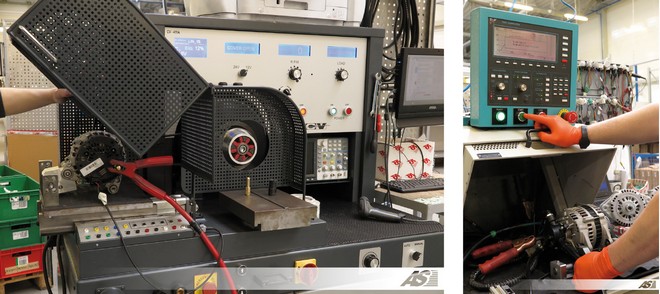

Kontrola parametrów technicznych zmontowanego rozrusznika

Części te podlegają myciu i czyszczeniu na urządzeniach przemysłowych, co pozwala na dokładną weryfikację ich faktycznego stanu. Następnie poddaje się szczegółowej analizie podzespoły elektryczne i elektroniczne – poprzez pomiary i testy. Ma to na celu przywrócenie wszystkim tym elementom ich pierwotnych parametrów. Duży nacisk położony jest też na uszlachetnienie części, aby po zregenerowaniu nie odbiegały jakością od produktów OEM (Original Equipment Manufacturer). Kolejnym etapem jest poddanie ich kosmetyce, czyli przygotowanie do lakierowania stojanów oraz wirników, którego celem jest zabezpieczenie uzwojeń przed przebiciem izolacji oraz elementów stalowych przed korozją.

Na tym etapie wszystkie odnowione podzespoły są odpowiednio zabezpieczone, opisane, spakowane i magazynowane do momentu uruchomienia zlecenia produkcyjnego.

Kompletacja produktu

W jej ramach na kilku oddzielnych stanowiskach wykonywane są kolejno następujące czynności: wprasowanie łożysk do stojanów, montaż poszczególnych podzespołów oraz montaż końcowy całości. Zawsze wymieniane są stare, zużyte części – ze szczególnym uwzględnieniem łożysk. Potem produkt przechodzi test wstępny.

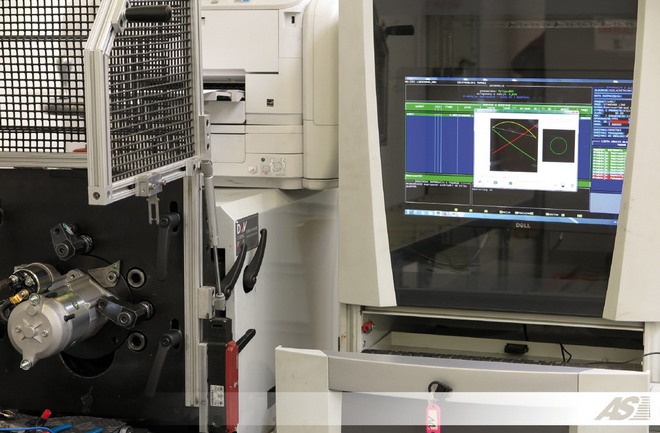

Testowanie końcowe alternatora

Etap ten jest dosyć istotny, ponieważ sprawdza się w nim prawidłowość montażu, czyli brak miejsc ocierania o siebie sąsiednich elementów ruchowych, a także nadmiernych oporów mechanicznych podczas pracy elementów łożyskowanych. Później następuje weryfikacja poprawności działania układu elektrycznego.

Test końcowy

Przeprowadza się go na renomowanych urządzeniach marki D&V Electronics (ST-16, ST-24, ST-116, ALT-98, ALT-198). Kończy się on wygenerowaniem raportu, który jednocześnie jest potwierdzeniem, że zregenerowany produkt pomyślnie przeszedł serię testów. Taki raport wraz z produktem zostaje włożony do pudełka i trafia na półkę magazynową, gdzie oczekuje na dostarczenie do sieci dystrybutorów. Jeśli regeneracja zostanie przeprowadzona w sposób profesjonalny, to właściwości produktu zregenerowanego odpowiadają jego odpowiednikowi OEM. Najbardziej optymalnym rozwiązaniem jest wybór produktów marki AS z serii Premium Line, ponieważ zastosowane są w nich części o najwyższej jakości.

0 komentarzy dodaj komentarz