Zgrzewanie karoserii samochodowych

Technologia wytwarzania cienkich blach dla przemysłu samochodowego wymusiła rewolucję w metodach łączenia karoserii stalowych.

Najczęściej stosowane gatunki stopów stalowych, z których produkowane są elementy współczesnej karoserii samochodowej to: HSLA (High Strength Low Alloy) – stale od dużej wytrzymałości, oznaczane również jako: AHSS (Advanced High Strength Steel) – nowoczesne stale o dużej wytrzymałości. Są to również stopy stalowe, dwufazowe (DP) oraz Boron Steel – stal z domieszką boronu, Bainitic – stopy stali bainitycznej i wiele innych. Wszystkie te materiały łączy najbardziej istotna dla konstruktorów pojazdów cecha: wysoka zdolność do pochłaniania energii podczas uszkodzenia.

Rewolucja, jaka dokonała się w procesach produkcyjnych, ma swoje przełożenie na technologie napraw powypadkowych. Podczas wymiany elementów metodą zgrzewania oporowego konieczne jest stosowanie urządzeń o coraz większych możliwościach technicznych. Urządzenia starszych generacji już dawno temu powinny odejść do lamusa, ponieważ nie pozwalają na łączenie paneli karoseryjnych zgodnie z wymaganiami technicznymi obecnie produkowanych pojazdów. Warto tutaj przypomnieć, że w przypadku wątpliwości odnoszących się do jakości uzyskiwanych zgrzein, należy przeprowadzić próbę zrywającą.

Jakość zgrzein

W zgrzewarkach starszej generacji osoba obsługująca urządzenie manualnie ustawia parametry zgrzewania, dopasowując je do grubości blach oraz gatunku stopów stalowych, z których są wykonane. Obecnie powszechne stało się stosowanie zgrzewarek, które automatycznie, przed zaciśnięciem ramion zgrzewających, dokonują pomiaru i wprowadzają odpowiednie parametry pracy. Dzięki temu zgrzeiny są prawidłowo wykonane oraz powtarzalne, a praca jest łatwiejsza i szybsza. O prawidłowości wykonania połączenia zgrzewanego można się przekonać, wykonując próbę rozrywania.

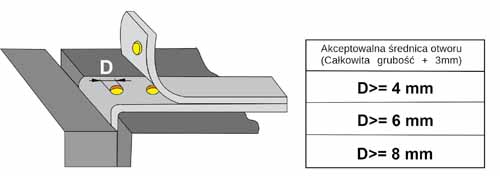

Rys. 1. Próba rozrywania

Blachy w miejscu zgrzewania nie powinny się rozłączyć bez wyrwania w jednej z nich otworu. Wielkość otworu uzależniona jest od grubości blach. Próbę można wykonać za pomocą dostępnych narzędzi warsztatowych lub stosując odpowiednie oprzyrządowanie. Należy ją wykonać na fragmencie elementu zdemontowanego z pojazdu. Będzie to próba najbardziej wiarygodna, ponieważ dotyczy konkretnego, odpowiadającego oryginałowi gatunku stopu stalowego o określonej grubości.

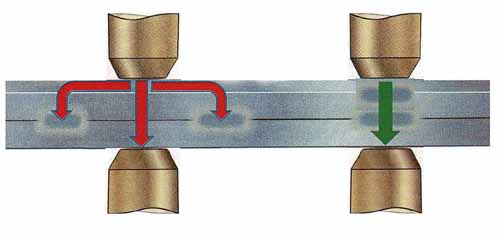

Rys. 2. Jednym z częściej popełnianych błędów podczas zgrzewania jest zbyt małaodległość pomiędzy zgrzeinami

Wymagania techniczne producentów pojazdów

Zgrzewanie jest jedną z najbardziej popularnych metod łączenia stalowych elementów karoserii. Rozróżnia się wiele metod zgrzewania: oporowe, ogniskowe, zgniotowe, wybuchowe, tarciowe, ultradźwiękowe, indukcyjne, dyfuzyjne, zwarciowe, iskrowe, prądami o dużej częstotliwości, wibracyjne.

W budowie karoserii stosowane jest zgrzewanie oporowe. Wysokogatunkowe stopy stalowe wymusiły znaczne zwiększenie prądów zgrzewania oraz stosowanie znacznego docisku elektrod podczas procesu formowania zgrzeiny. O ile do niedawna wystarczyły prądy o natężeniu 6 do 10 kA, to obecne minimum do zgrzewania większości stosowanych w motoryzacji blach wynosi 13 kA. W skrajnych przypadkach są to prądy o wartości ponad 14 kA. Niestety zgrzewarki w warsztatach naprawczych zwykle nie mają wystarczających parametrów. Należy dodać, że poza natężeniem prądu równie ważna jest siła, z jaką ściskane są łączone elementy podczas procesu zgrzewania. Minimalny docisk powinien wynosić 300 daN. Niektórzy producenci samochodów wymagają stosowania zgrzewarek z uchwytem typu „C”.

Uchwyty „X” oraz „C”

Warto w tym miejscu zauważyć pewną prawidłowość wpływająca bezpośrednio na dobór uchwytu zgrzewarki. Dotyczy to wyboru pomiędzy uchwytem typu „C”, a „X”. W przypadku uchwytów typu „C” elektroda ruchoma dociskana jest w osi elektrody stałej zamocowanej w gnieździe korpusu. Taki system docisku pozwala na uzyskanie takiej samej siły podczas zgrzewania, niezależnie od zastosowanego osprzętu przedłużającego, czyli elektrod. Inaczej jest w uchwycie „X”, gdy zastosowane zostaną przedłużenia ramion lub elektrody dłuższe od standardowych. Im dłuższe ramiona, tym mniejsza siła docisku podczas zgrzewania.

Rys. 3. Uchwyt typu „C” z transformatorem umożliwia zastosowanie przewodówo znacznie mniejszym przekroju oraz może być stosowany przy mniejszym zabezpieczeniu linii o niższych parametrach

Rys. 4. Rodzaje uchwytów spawalniczych. Po lewej „X”, po prawej „C”

Zgrzewarki najczęściej posiadają funkcję, która uwzględnia ten spadek siły, w efekcie czego następuje korekta nacisku. Niestety; przy najdłuższych elektrodach i zgrzewaniu grubych blach wysokogatunkowych zwykle siły już jest zbyt mało i zgrzeina może nie zostać wykonana prawidłowo. Należy pamiętać, że siła docisku elektrod jest jednym z dwóch głównych czynników, które wpływają na jakość zgrzeiny. Ważny jest również czas procesu zgrzewania, ale jego regulowanie przy systemach sterowania mikroprocesorowego nie stanowi zwykle większego problemu.

Elektrody i osprzęt

Nie tylko parametry decydują o przydatności określonych urządzeń zgrzewających. Podczas procesu zgrzewania oporowego wykonywanego przy wymianie elementów w serwisie blacharskim pojawiają się również strefy krytyczne z ograniczonym dostępem. W procesie produkcji sytuacje te w zasadzie nie występują lub są rozwiązywane w sposób przemysłowy. Przede wszystkim określona kolejność montażu nadwozia pojazdu w procesie produkcji sprawia, że przebiega on optymalnie przy wygodnym dostępie do punków montażowych. Inaczej jest, niestety, gdy konieczność wymiany określonego elementu zachodzi w procesie naprawy powypadkowej.

Pasty kontaktowe i wymiana końcówek elektrod

Pasty zawierające opiłki miedziane spełniają funkcję przewodnika prądu, poprawiając tym samym wydajność zgrzewarki oraz jakość zgrzein. Dodatkowo stanowią one zabezpieczenie antykorozyjne.

Elektrody zgrzewające wykonuje się ze specjalnych stopów miedzi, a ich koszt jest wysoki. Skonstruowane są tak, aby podczas eksploatacji nie zużywały się w całości, lecz wymianie podlegały jedynie specjalne końcówki zgrzewające. Końcówki te mogą być płaskie, okrągłe oraz skośne. Większość współczesnych zgrzewarek sygnalizuje konieczność ich wymiany, ale operator powinien również kontrolować ich jakość.

Instalacja elektryczna i płyn chłodzący

W przypadku maszyn chłodzonych cieczą konieczna jest wymiana płynu zgodnie z zaleceniami producenta. Stosowanie nieodpowiedniego płynu lub niewymienianie go zgodnie z zaleceniami często doprowadza do poważnego uszkodzenia systemu chłodzenia zgrzewarki. Urządzenia do zgrzewania współczesnych karoserii stalowych wymagają również odpowiedniego zasilania. Zwykle konieczne jest przygotowanie obwodu elektrycznego z zabezpieczeniem 32 A (D). Przewód do gniazda powinien mieć przekrój 10 mm2.

Jaką zgrzewarkę wybrać?

Nie wolno bezkrytycznie ufać ulotkom reklamującym niedrogie urządzenia, którymi jakoby można zgrzewać nawet dwie blachy o grubości 3 mm, ani sprzedawcy kwestionującemu sens zakupu drogich zgrzewarek znanych producentów („po co przepłacać?”). Najczęściej urządzenia te nie mają możliwości zgrzewania przy odpowiednio wysokich prądach oraz możliwości wymuszonego docisku (np. pneumatycznego) elektrod zgrzewających. Na co zatem zwracać uwagę?

Rys. 5. Użycie zgrzewarki z uchwytem typu „C”

Najważniejsze parametry:

- maksymalny prąd zgrzewania – min. 12 kA (najlepiej 13 kA),

- docisk elektrod – min. 350 daN.

Pozostałe cechy:

- chłodzenie cieczą całego układu włącznie z elektrodami,

- automatyczny dobór parametrów zgrzewania,

- jak najmniejsza masa uchwytu zgrzewającego,

- osprzęt do podwieszania i manipulacji uchwytem,

- dodatkowe elektrody umożliwiające dostęp do większości punktów,

- zgrzewanie jednostronne,

- dostęp do serwisu i części eksploatacyjnych,

- dostęp do profesjonalnych szkoleń,

- dopuszczenia do stosowania w ASO.

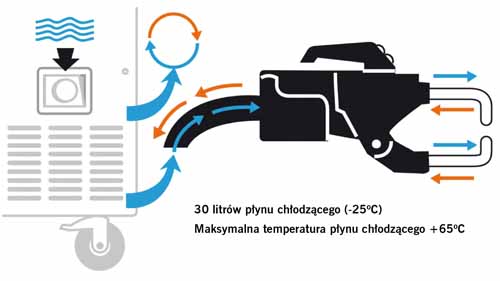

Rys. 6. System chłodzenia cieczą

Przy wykorzystywaniu wysokich prądów podczas procesu łączenia blach wysokogatunkowych wydzielają się znaczne ilości ciepła. Dotyczy to zarówno elektrod zgrzewarki w miejscu wykonywania połączenia, jak i części składowych samego urządzenia zgrzewającego. Dla uzyskania połączeń o odpowiedniej jakości i wytrzymałości zgrzewarka musi mieć system chłodzenia cieczą w obiegu wymuszonym. Chłodzone są zarówno elektrody zgrzewarki, jak i części składowe samego agregatu. Dodatkowo warto, aby zgrzewarka wyposażona była w fabryczny system inteligentnego doboru odpowiednich parametrów zgrzewania w zależności od łączonych elementów. Dotyczy to grubości blach oraz własności mechanicznych stopu stalowego. Urządzenie na ułamek sekundy przed wykonaniem zgrzeiny dokonuje analizy łączonych elementów i automatycznie dobiera prąd zgrzewania, siłę docisku oraz czas.

Rys. 7 i 8. Nowoczesna, wielofunkcyjna zgrzewarka inwertorowa GYSPOT PTI.G

Spoter blacharski z możliwością zgrzewania

Czy to jest w ogóle możliwe? Tak, ale spoter musiałby posiadać możliwość wygenerowania prądu zgrzewania powyżej 10 kA oraz wymuszony docisk elektrod min 300 daN. Niestety, niektórzy nieświadomi (lub nieuczciwi) sprzedawcy takich rozwiązań od wielu lat oferują spotery o parametrach zgrzewania 3-4 kA jako zgrzewarki, które po doposażeniu w ręcznie dociskane kleszcze zgrzewające mają rzekomo wystarczyć do zgrzewania współczesnej karoserii samochodowej. W skrajnych przypadkach, świadomie lub nieświadomie, podają pobór mocy jako moc zgrzewania. Warto więc samemu zdobyć podstawową wiedzę, aby dokonać właściwej oceny.

Dostępne na rynku spotery do napraw panelowych nie nadają się do zgrzewania współczesnych blach karoseryjnych ze względu na zbyt niskie parametry zgrzewania. Aby zgrzać najcieńsze spotykane blachy w karoserii, potrzeba co najmniej 8000 A oraz docisku elektrod rzędu 250 daN.

Podsumowanie

Przy zakupie zgrzewarki warto porównać jej możliwości techniczne z wymaganiami producentów pojazdów. Postęp jest ciągły i nieubłagany. Należy zatem inwestować w jak najlepsze urządzenia, które sprostają nie tylko obecnym potrzebom, ale posłużą również w przyszłości.

Tagi

0 komentarzy dodaj komentarz