Podręcznik mechaniki pojazdowej

Podwójne sprzęgło suche (odc. 3/3)

Do poprawnej wymiany podwójnego sprzęgła nieodzowne są oryginalne narzędzia specjalne, dostarczany przez producenta kompletny zestaw nowych elementów i odpowiednie wstępne przeszkolenie mechanika.

Jeśli w trakcie tych prac wycieka olej z przekładni, należy go całkowicie spuścić, a na koniec montażu wlać do skrzyni biegów świeży olej w ilości zalecanej przez producenta pojazdu.

Zobacz także:

Wycieki oleju z układu mechatroniki nie mogą być uzupełniane, gdyż oznaczają konieczność wymiany całej jednostki elektrohydraulicznej. Przy okazji wymiany sprzęgła trzeba sprawdzić działanie dwumasowego koła zamachowego i w razie potrzeby też je wymienić. Podobne zalecenie dotyczy łożyska pilotowego osadzonego w tylnej części wału korbowego. Każdy zestaw naprawczy LuK RepSet® 2CT należy montować w całości, ponieważ łączenie części używanych z nowymi jest niedozwolone.

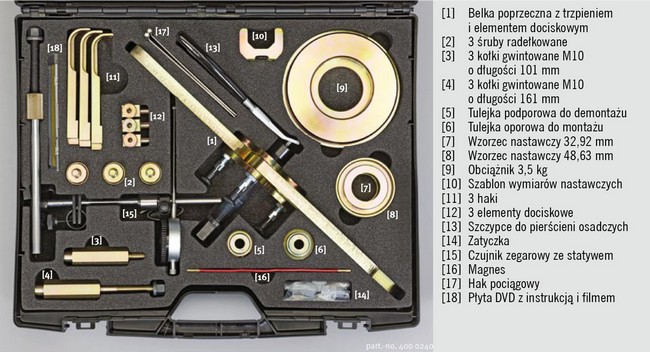

Zawartość zestawu LuK RepSet 2CT

Procedura demontażu i montażu

Wykorzystany tu przykład dotyczy samochodów Audi, Seat, Škoda i Volkswagen z 7-biegową skrzynią i podwójnym sprzęgłem.

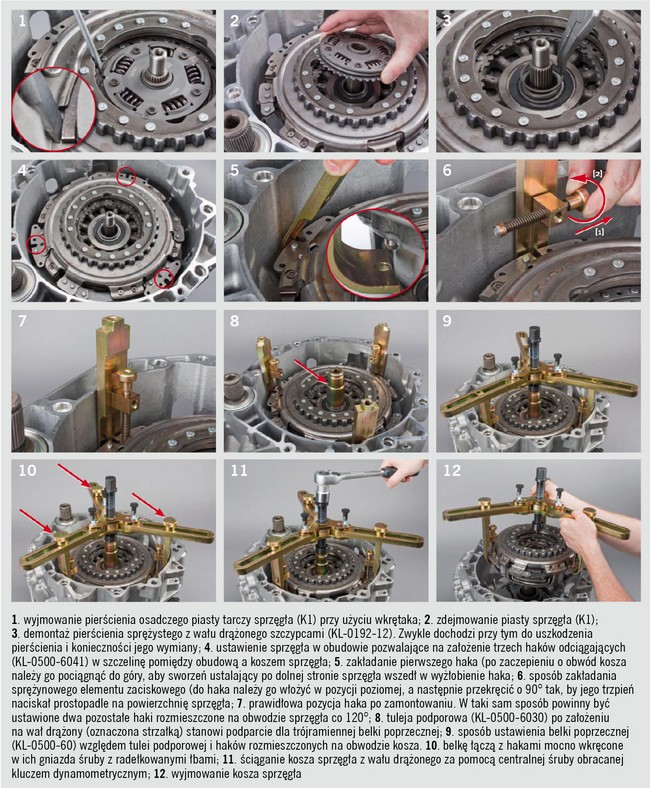

W pierwszej kolejności trzeba z pojazdu wymontować skrzynię biegów i zdjąć wywietrzniki z niej oraz z układu mechatroniki, wkładając w ich miejsce zatyczki (KL-0500-607), i osadzić wymontowany zespół na specjalnym statywie lub podeprzeć na stole warsztatowym tak, by obudowa sprzęgła ustawiona była poziomo i zwrócona ku górze. W tej pozycji można już zdjąć sprzęgło z wału wejściowego (drążonego), postępując kolejno według wzorów zaprezentowanych na ilustracjach 1-12. Następnie wszystkie stare części układu wysprzęglającego sprzęgieł K1 i K2 (łożyska oporowe, jarzmo, dźwignie włączające i ich przeguby kuliste) zastępuje się nowymi. Do ich montażu i demontażu używa się narzędzi uniwersalnych (kluczy nasadowych i imbusowych typu torx). Montowanych elementów nie wolno smarować ani oliwić.

Zawartość walizki z narzędziem specjalnym LuK

Po zdemontowaniu wszystkich starych elementów, a przed zamontowaniem nowych, należy dokładnie wyczyścić oba koncentryczne wały wejściowe skrzyni biegów, lecz bez użycia rozpuszczalnika. Przy tej okazji powinno się też sprawdzić stan pierścienia uszczelniającego wału drążonego i w razie potrzeby go wymienić. Pozostałości starego smaru z wielowypustów nie należy usuwać. Zakładanie nowego gniazda przegubów kulistych dźwigni włączających nie stwarza żadnych problemów, gdyż daje się ono zamontować tylko w jednej pozycji. Po jego osadzeniu montuje się nową dźwignię włączającą sprzęgło K2 (mniejszą) z tuleją prowadzącą i nowym jarzmem, za pomocą nowych śrub dokręcanych momentem 8Nm + 90°. Podobnie przebiega montaż dźwigni (większej) sprzęgła K1. W obu wypadkach ważne jest zapewnienie prawidłowych ich pozycji względem przegubów kulistych oraz popychaczy modułu mechatronicznego.

Demontaż podwójnego sprzęgła

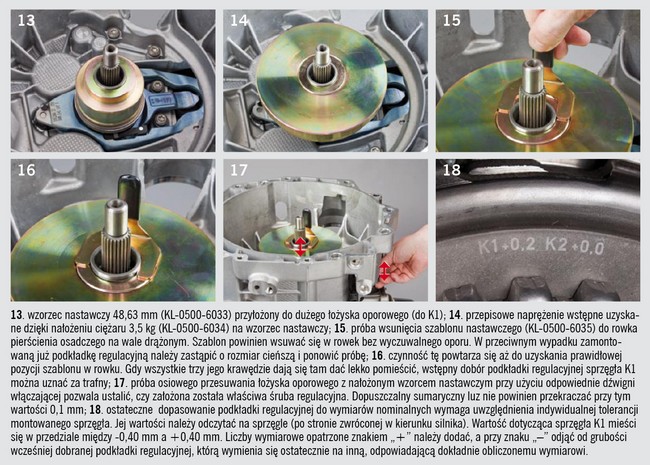

Pozycje nowych łożysk reguluje się podkładkami, rozpoczynając od dużego łożyska oporowego (do sprzęgła K1) i najgrubszej podkładki (2,8 mm). Po jej założeniu przykłada się większy wzorzec nastawczy (KL-0500-6033) i obciąża go dyskiem o masie 3,5 kg (KL-0500-6034), by uzyskać przepisowe naprężenie wstępne. Szczegółowe zasady tej fazy postępowania widoczne są na ilustracjach 13-18. Jeśli szablon nastawczy (KL-0500-6035) nie daje się wsunąć całkowicie w rowek pierścienia osadczego na wale drążonym (fot. 15 i 16), należy zamontowaną podkładkę regulacyjną wymienić na cieńszą o jeden rozmiar i całą operację powtarzać, aż do pożądanego skutku. Ustaloną w ten sposób wyjściową grubość podkładki trzeba dodatkowo skorygować do wymiaru nominalnego, dodając lub odejmując (zgodnie ze znakiem + lub –) wartości zapisane na nowym sprzęgle (fot. 18). Po ostatecznym ustaleniu grubości wybraną podkładkę można przykleić trzema kroplami szybko wiążącego kleju, by nie zmieniała pozycji podczas montażu sprzęgła.

Montaż i regulacja układu zasprzęglającego

Analogicznie reguluje się łożysko oporowe sprzęgła K2 za pomocą przewidzianych dla niego podkładek i specjalnych narzędzi. Różnica polega tylko na tym, że podkładka musi trafić swoimi wycięciami wewnętrznego obwodu na ustalające ją wypusty.

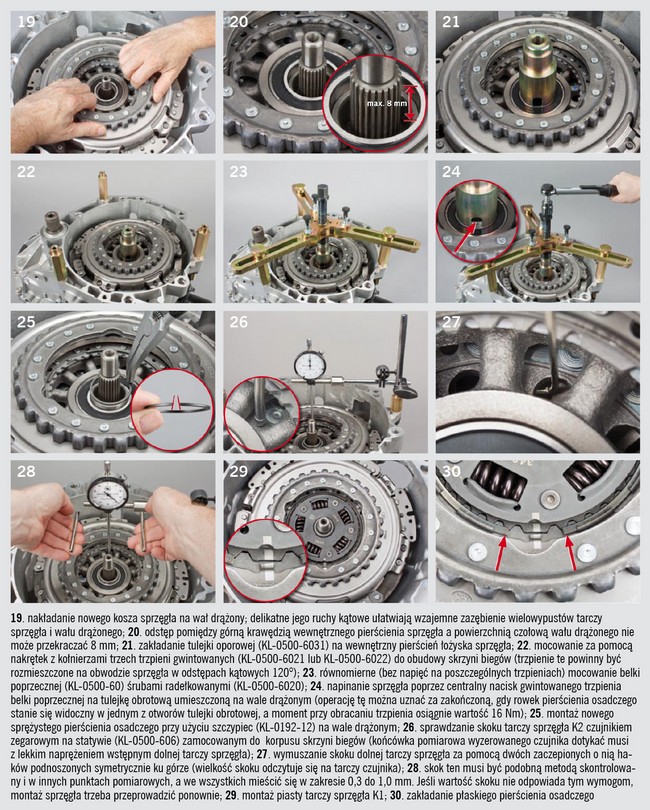

Po wykonaniu wyżej opisanych czynności nakłada się nowy kosz sprzęgła na wał drążony. Nieznaczne obracanie kosza umożliwia łatwe zmontowanie ze sobą obu części wielowypustowego połączenia tarczy sprzęgła K2 i wału drążonego. Prawidłowość montażu sprawdza się, mierząc odstęp pomiędzy górną krawędzią wewnętrznego pierścienia sprzęgła a powierzchnią czołową wału drążonego. Może on wynosić maksymalnie 8 mm. Kolejne operacje montażowe przedstawiają fotografie 19-30. Niewidoczne na zdjęciach sprawdzanie czujnikiem zegarowym skoku tarczy górnej tarczy K1 odbywa się podobnie, jak w przypadku tarczy K2, obydwa też muszą mieścić się pomiędzy 0,3 a 1,0 mm. Różnica polega jedynie na tym, że trzpień czujnika musi być wówczas przystawiany (w trzech miejscach co 120°) do płaskiej powierzchni górnej tarczy, a haki wymuszające jej osiowe ruchy powinny być zaczepiane o jej obrzeże. Jeśli wartość skoku którejkolwiek z tarcz nie mieści się w podanych granicach, montaż trzeba uznać za wykonany błędnie i trzeba go powtórzyć. Najczęściej przyczyną tej usterki jest niewłaściwy dobór podkładki regulacyjnej. Po prawidłowym zmontowaniu całego sprzęgła pozostaje już tylko wyjęcie zatyczek z obydwu otworów odpowietrzających i założenie do nich odpowietrzników, by móc już ponownie wbudować skrzynię biegów do pojazdu zgodnie ze wskazaniami jego producenta. W trakcie wzajemnego łączenia silnik i skrzynia biegów muszą dać się do siebie dosunąć ręcznie bez wyczuwalnych oporów tak, by ich kołnierze przylgowe stykały się ze sobą na całej powierzchni. Dopiero wtedy można oba zespoły połączyć śrubami.

Montaż podwójnego sprzęgła

0 komentarzy dodaj komentarz