Nowe turbosprężarki Delphi

Delphi, Archiwum

Nowa turbosprężarka dostępna w gamie aftermarketowych produktów Delphi o jakości OE

Delphi Product & Service Solutions wprowadza do swej oferty linię nowych turbosprężarek zgodnych z najwyższymi standardami OE. Są to produkty tańsze, lecz w pełni alternatywne względem części oryginalnych.

Liczba nowych modeli samochodów osobowych i lekkich pojazdów użytkowych wyposażonych w turbosprężarki nieustannie wzrasta. Podzespoły te coraz częściej występują w osprzęcie silników benzynowych oraz już niemal wszystkich silników wysokoprężnych. Dzięki temu mogą być one mniejsze, bardziej wydajne i ekologiczne przy zachowaniu wysokich osiągów technicznych.

Oferta aftermarketowych turbosprężarek Delphi dotyczy szerokiej gamy zastosowań w samochodach europejskich i azjatyckich, a obejmuje zarówno konstrukcje z zaworem obejściowym (wastegate), jak i ze zmienną geometrią łopatek (VTG). Każdy z tych produktów poddawany jest dokładnemu testowaniu w zakresie dynamicznego wyważania wirnika i kalibracji układu regulacji ciśnienia. Ma też standardową 24-miesięczną gwarancję bez limitu przebiegu i dołączony w opakowaniu kompletny zestaw montażowy. Dzięki swej sprawdzonej wydajności, niezawodności i trwałości umożliwia korzystającym z niej warsztatom naprawczym osiąganie wysokiej jakości profesjonalnych usług i równocześnie rynkowej konkurencyjności.

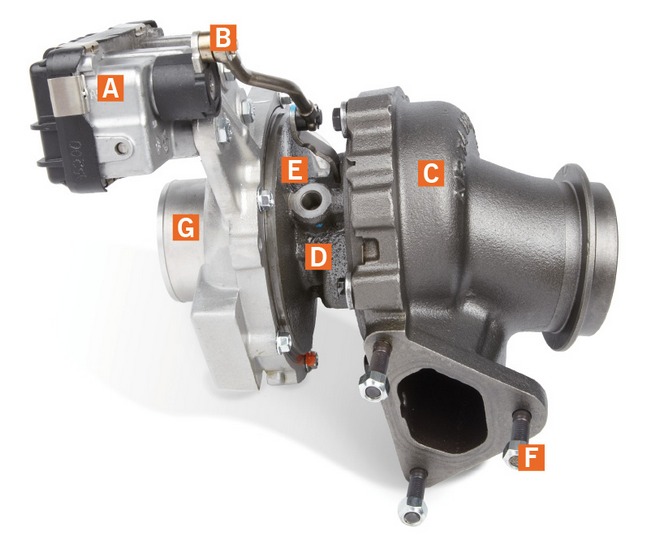

Przed zatwierdzeniem każdy element przechodzi przez nawet 30 różnych testów jakości. Dotyczą one:

A. kompleksowej oceny całego podzespołu,

B. ustawienia i kalibracji mechanizmu sterującego,

C. zgodności wybranych komponentów ze specyfikacjami OE,

D. dynamicznego wyważenia zespołu obrotowego,

E. szczelności obiegu oleju,

F. kompletności wyposażenia we wszelkie elementy mocujące i uszczelki,

G. wykonania wirnika turbiny ze stopu inconel o wysokiej zawartości niklu.

Dodatkową pomoc w rozwiązywaniu wszelkich trudnych problemów stanowią szkolenia przeprowadzane (online lub w Centrum Szkoleniowym Delphi) przez zespół Delphi Product Service & Solutions, a także wsparcie techniczne.

Strefy fabrycznej kontroli jakości komponentów w nowych turbosprężarkach Delphi

Elektroniczne narzędzie diagnostyczne Delphi pozwala na sprawdzenie wydajności sprężarki zaraz po jej zamontowaniu. Wszelkie informacje i porady dotyczące turbosprężarek tej marki dostępne są na stronie www.delphiautoparts.com/pl.

Systemy turbodoładowania

Sama zasada turbodoładowania, czyli sprężania powietrza dolotowego za pomocą energii opuszczających silnik spalin, opiera się na tzw. sprzężeniu dodatnim: im więcej spala się w cylindrach paliwa, tym szybciej obraca się turbina, a wraz z nią sprężarka, zwiększając ilość powietrza tłoczonego do komór spalania. We współczesnych jednak konstrukcjach silników zależność ta wymaga dodatkowych modyfikacji zależnych od konkretnego zapotrzebowania mocy przy różnych obciążeniach i prędkościach obrotowych wału korbowego. Stopień doładowania musi być zatem w pewnym zakresie zmienny.

Osiąga się ten efekt za pomocą zmian prędkości obrotowych turbiny poprzez dwa alternatywne rozwiązania:

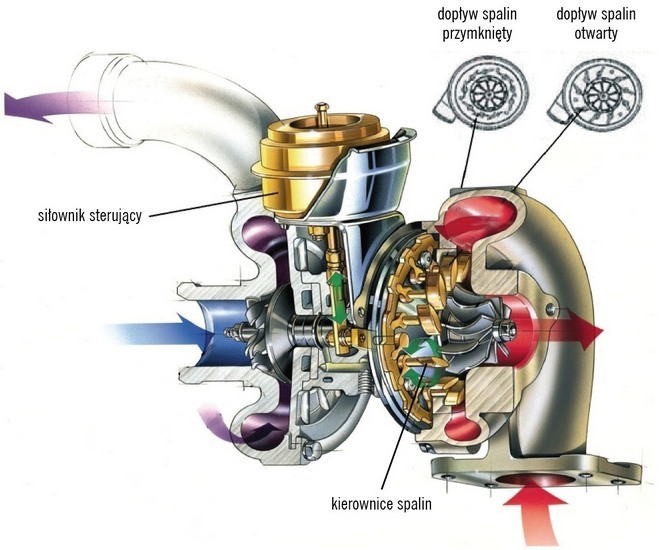

- sterowane zaworem kierowanie części spalin bezpośrednio do układu wydechowego przez kanał obejściowy (wastegate) omijający turbosprężarkę,

- sterowane siłownikiem pneumatycznym bądź elektrycznym (krokowym) ustawienie łopatek lub kierownic turbiny względem osi jej obrotu.

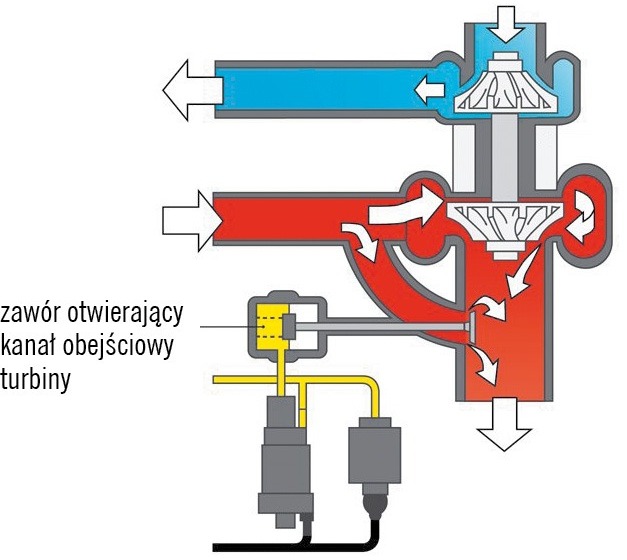

Zawór obejściowy (wastegate) służy do odprowadzania nadmiaru gazów spalinowych z kanału dolotowego turbiny w przypadku osiągnięcia wartości progowej ciśnienia doładowania. Zapewnia to stałą i wysoką moc w szerokim zakresie prędkości obrotowych silnika.

Schemat regulacji wydajności turbosprężarki systemem wastegate

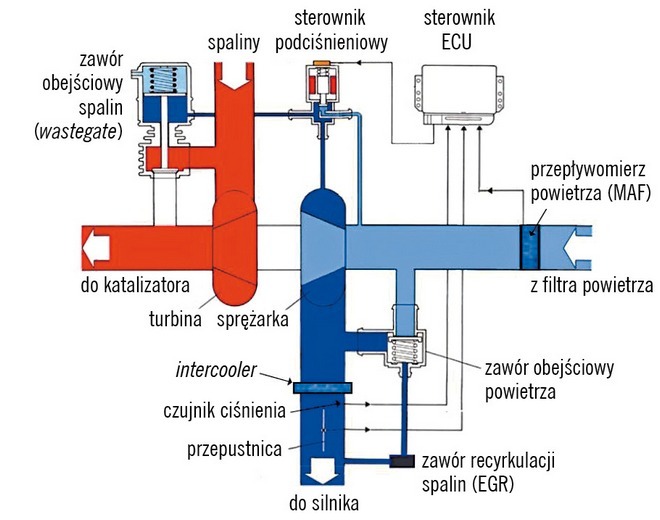

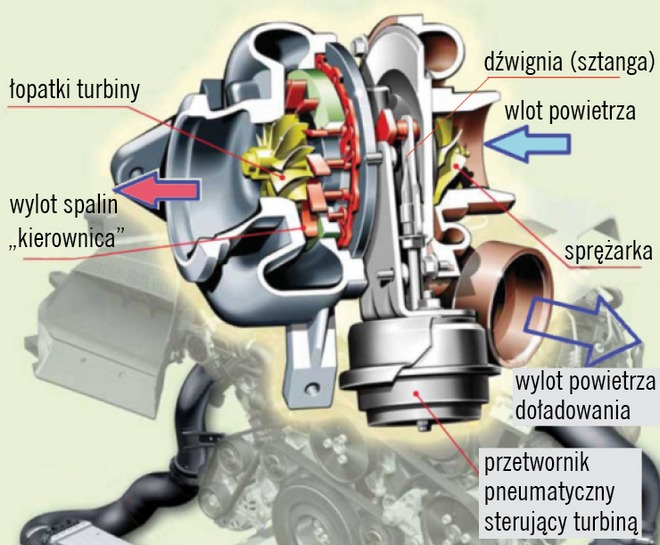

W turbinie o zmiennej geometrii (VNT) zmiany ustawienia łopatek kierują strumieniem gazów w obudowie. Regulowana jest w ten sposób wydajność turbosprężarki i następuje skracanie czasu reakcji silnika na naciśnięcie pedału przyspieszenia oraz optymalizacja mocy w szerszym zakresie pracy.

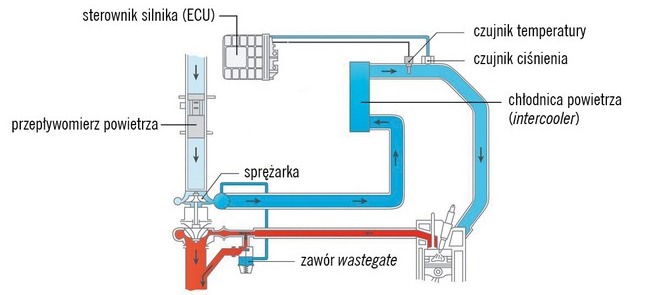

Współpraca systemu wastegate z innymi elementami osprzętu silnika

Każda z tych podstawowych odmian występuje dziś w rozmaitych wariantach konstrukcyjnych, których dokładna znajomość potrzebna jest nie tyle do prawidłowego doboru turbosprężarki, gdyż dane katalogowe określają go jednoznacznie, lecz do lepszego zrozumienia jej współpracy z urządzeniami zewnętrznymi wymagającymi szczególnej uwagi w trakcie montażu nowego podzespołu.

Ogólne zasady wymiany turbosprężarek

Proste zastąpienie uszkodzonej części przez odpowiednio dobraną nową nie zapewnia zwykle trwałego rozwiązania problemu, ponieważ awaria turbosprężarki wynika przeważnie z zewnętrznych względem niej przyczyn pierwotnych, które należy wyeliminować w pierwszej kolejności. W przeciwnym wypadku pojawia się ryzyko ponownej awarii i możliwość poważnego uszkodzenia silnika, co oznacza wysokie koszty naprawy i utratę reputacji warsztatu w oczach jego klientów.

Konstrukcyjne rozwiązanie regulacji typu Wastegate w sprężarkach Delphi

Dlatego zawsze bezwzględnie konieczne jest znalezienie pierwotnej przyczyny powodującej usterkę i podjęcie odpowiednich działań przed przystąpieniem do montażu części zamiennej. Do najczęściej występujących powodów awarii turbosprężarek należą:

- niedostateczne smarowanie (niewystarczające doprowadzanie oleju),

- ciało obce w układzie smarowania lub dolotowym (zanieczyszczenia oleju lub zasysanego powietrza).

Większość mechanicznych uszkodzeń turbosprężarek ma też swe uboczne skutki, mogące doprowadzić do szybkiego zniszczenia kolejnych nowych elementów. Chodzi tu przede wszystkim o niekontrolowane przemieszczanie się oderwanych z wirnika sprężarki cząstek metalicznych w układach dopływu oleju i dolotu powietrza. Zjawisko to występuje niekiedy nawet bez bezpośrednich oznak powstania ubytków w wymontowanej turbosprężarce.

Niewystarczające doprowadzanie oleju

W większości nowoczesnych turbosprężarek wały łożyskowane są ślizgowo, co oznacza ich podparcie na warstwie oleju o wysokim ciśnieniu tak, aby ich wirniki nie stykały się z obudową. Przy prędkości obrotowej (ponad 240 000 obr./min), niezbędnej dla uzyskania wymaganego wydatku powietrza, następuje szybkie nagrzewanie się łożysk ślizgowych, z których nadmiar ciepła odprowadza przepływający olej. W razie ograniczenia jego dopływu może dojść do zatarcia łożysk i zablokowania wału, czyli do całkowitego uszkodzenia turbosprężarki w zaledwie kilka sekund. Dlatego w wielu pojazdach o wysokich osiągach stosuje się dodatkowy mechanizm turbo timer, który umożliwia pracę silnika na biegu jałowym jeszcze przez określony czas po wyjęciu kluczyka ze stacyjki, aby podtrzymać dopływ oleju do turbosprężarki w trakcie jej stygnięcia.

System turbodoładowania z podwójną regulacją wydajności za pomocą kanałów obejściowych turbiny i sprężarki

Awarii turbosprężarki w wyniku niewystarczającego doprowadzania oleju towarzyszą zwykle takie objawy, jak: zablokowanie wału wirnika lub nadmierne opory występujące przy próbie obracania nakrętką sprężarki. W skrajnych wypadkach dochodzi do pęknięcia wału i wypadnięcia wirnika z obudowy.

Dla dobrego smarowania wskazane jest, aby podczas pierwszego uruchamiania pojazdu po zamontowaniu nowej turbosprężarki obracać silnikiem przez 5 sekund przy jednoczesnym uniemożliwieniu jego rozruchu, dzięki czemu tłoczony olej zaleje wstępnie łożyska turbosprężarki.

Regulacja wydajności typu VTG

Przyczynami niewystarczającego doprowadzania oleju mogą być: jego nieodpowiednia lepkość, poziom i ciśnienie, a także niedrożność filtra lub przewodów doprowadzających. Dlatego podczas wymiany turbosprężarki należy zawsze wymieniać olej silnikowy i filtr oleju na produkty zalecane przez producenta pojazdu. W przypadku samochodów o dużym przebiegu konieczne jest dokładne sprawdzanie i czyszczenie całego układu smarowania silnika.

Pomiar ciśnienia oleju powinien być wykonywany w dwóch punktach: przy czujniku ciśnienia i dopływie do turbosprężarki.

Niski poziom oleju w misce olejowej może powodować bezpośrednio niewystarczające smarowanie turbosprężarki. Z kolei bardzo wysoki jego poziom powoduje zatrzymywanie oleju w kasecie łożyska, co prowadzi do nadmiernego nagrzewania się, a w konsekwencji – do awarii.

Zanieczyszczenie oleju

Układy łożyskowania turbosprężarki są produkowane z dokładnością rzędu jednego mikrona. Przy tak wąskich tolerancjach olej smarujący musi być całkowicie czysty i wolny od zanieczyszczeń. Te zaś mogą być efektem:

- przedostawania się do oleju silnikowego wody, płynu chłodniczego lub paliwa;

- niewystarczającego filtrowania oleju uczestniczącego w obiegu;

- wytrącania się cząsteczek stałych w samej turbosprężarce.

W trakcie użytkowania silnik jest narażany na duże zmiany temperatury, przez co olej smarujący może ulegnąć degradacji oraz tworzyć gęste, zastygłe osady w wewnętrznych kanałach, powodując ograniczenie przepływu oleju przez silnik.

Zablokowany nimi wkład filtra oleju może za pomocą zaworu obejściowego kierować zanieczyszczony, niefiltrowany olej do kanałów silnika i turbosprężarki.

Główne elementy tubosprężarki typu VTG

Dlatego podczas montowania nowej turbosprężarki należy zawsze pamiętać o prawidłowej wymianie oleju silnikowego i filtra. W razie wymiany turbosprężarki po wystąpieniu usterki związanej z zanieczyszczeniem oleju należy starannie przepłukać układ smarowania silnika (zgodnie z wytycznymi odpowiedniego producenta pojazdu). Trzeba też sprawdzić ciśnienie oleju w ponownie napełnionym układzie, według wcześniej wspomniany zasad.

Ciała obce w układzie dolotowym

Przy prędkościach obrotowych wirników osiągających do 240 000 obr./min nawet niewielkie cząstki stałe wykazują dużą bezwładność i mogą trafiać do wszystkich elementów układu doprowadzania powietrza do silnika i stamtąd przedostawać się ponownie do nowej turbosprężarki, powodując jej uszkodzenia. W celu zabezpieczenia przed tego rodzaju zagrożeniami trzeba zawsze dokładnie sprawdzać i czyścić układ dolotu powietrza. Dotyczy to zwłaszcza chłodnicy powietrza turbodoładowanego (intercoolera), zespołu zaworu EGR i rur doprowadzających powietrze zarówno po stronie niskiego, jak i wysokiego ciśnienia.

Poza tym wszelkie nieszczelności tegoż układu mogą powodować zasysanie stałych cząstek z zewnątrz z pominięciem filtra powietrza. Filtr ten powinien być każdorazowo wymieniany zgodnie ze specyfikacją producenta pojazdu i prawidłowo zamontowany. W czasie wymiany turbosprężarki można korzystać wyłącznie z uszczelek i elementów montażowych o jakości OE, gdyż inne mogą się pokruszyć, rozpaść lub nie spełniać swoich zadań.

Regenerowane turbosprężarki Delphi

Odtworzenie ich stanu oryginalnego nie jest prostym zadaniem, lecz w warunkach fabrycznych udaje się w pełni je zrealizować, osiągając stan zgodny ze specyfikacjami OE. Tego rodzaju produkty Delphi stanowią adekwatny zamiennik oryginalnej części, dostarczane są łącznie z zestawem montażowym, pozwalającym ograniczyć czas przestoju pojazdu do minimum, odznaczają się wysoką jakością, atrakcyjną ceną i 24-miesięczną gwarancją.

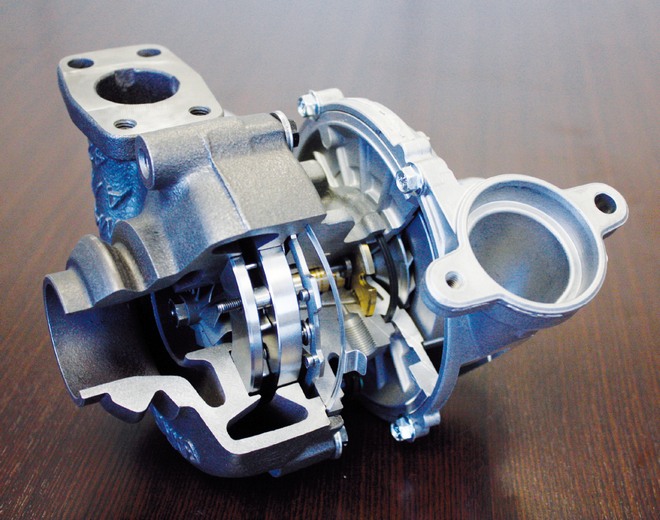

Regeneracja fabryczna wymaga kompleksowego demontażu całego zespołu turbosprężarki. Jest on dostarczany do fabryki w postaci rdzenia, czyli zużytej turbosprężarki zwracanej przy zakupie części zamiennej. Firma Delphi stosuje kaucje dla wszystkich regenerowanych turbosprężarek. Oznacza to, że cena jednostki zamiennej jest pomniejszana o określoną kwotę, o ile dokona się zwrotu zużytej turbosprężarki w celu przeprowadzenia jej regeneracji.

W trakcie demontażu odrzuca się wszystkie elementy mogące powodować obniżenie parametrów pracy zregenerowanego podzespołu, nawet jeśli dotychczas działały one prawidłowo. Są one zastępowane przez nowe części zamienne.

Elementy przeznaczone do ponownego wykorzystania poddawane są procesowi dokładnego czyszczenia z zastosowaniem precyzyjnie dobranych środków chemicznych i procedur.

Przekrój tubosprężarki VTG dostępnej w ofercie Delphi

Kolejnym krokiem jest pomiar i kontrola każdego z elementów przeznaczonych do wykorzystania w zregenerowanej turbosprężarce. Jedną z procedur kontrolnych stanowi dynamiczne wyważanie zespołu wirników. Dzięki tej czynności każda turbosprężarka zachowa optymalną wydajność przy minimalnym poziomie wibracji, małym zużyciu łożyska i niskiej emisji hałasu podczas pracy.

Jeśli zespół wirników zostanie uznany za zgodny z firmowymi standardami, następuje ostateczny montaż obudów sprężarki i turbiny oraz są wykonywane czynności kontrolne przed uruchomieniem. W ich skład wchodzi kalibracja systemu regulacji ciśnienia tłoczonego powietrza.

Dopiero po zakończeniu wszystkich testów zregenerowana turbosprężarka jest umieszczana wraz z odpowiednim zestawem montażowym w firmowym opakowaniu.

Agnieszka Zagórska

Category Manager Engine Management & Service Delphi Technologies Central & Eastern Europe

Tagi

-

2017-07-18 12:02

del

Bartek

I za to właśnie cenię delphi, koszta kosztami, do minimum zejść nie mogą. Ale przynajmniej człowiek ma pewność że kupuje pewny sprzęt a nie niskiej jakości podróbki

-

2017-09-21 08:34

Regeneracja

Mirosław K.

Aaa tam, jeśli dba ktoś o turbosprężarkę samochodzie i stara się regularnie kontrolować jej stan, to powinna posłużyć długi czas i nie będzie wymagała wymiany na nową. Tak poza tym to bardziej opłaca się zregenerować turbo (np. koło Rzeszowa w warsztacie TurboSpec), bo pozwala to na zaoszczędzenie niemałej ilości pieniędzy.

-

2017-10-27 10:26

turbosprężarka

marianek

I to jest dobry przykład na to, że tańsze nie koniecznie oznacza gorsze. Delph ma dobre jakościowo części

3 komentarzy dodaj komentarz