Fabryka Delphi Technologies w Błoniu pod Warszawą

2 września 2019 roku miała miejsce oficjalna uroczystość otwarcia nowego zakładu produkcyjnego firmy Delphi Technologies w Błoniu pod Warszawą. Nowy zakład elektroniki i elektryfikacji zlokalizowany jest tuż obok dotychczasowej fabryki. Na początku będą w nim produkowane jednostki sterujące pracą silników i pojazdów, zarówno spalinowych, elektrycznych, jak i hybrydowych. Moduły produkowane są na zamówienie pod ścisłe potrzeby producentów pojazdów do fabryk zlokalizowanych głównie na terenie Europy.

Spółka produkuje również sterowniki napędowe. Ta grupa produktów obejmuje inwertery wysokiego napięcia, konwertery DC/DC oraz ładowarki pokładowe, które przekształcają prąd w taki sposób, aby możliwa była praca systemów napędowych pojazdów hybrydowych i elektrycznych. W polskiej fabryce wytwarzane też będą moduły elektroniczne wykorzystywane w pojazdach autonomicznych. W 2018 r. dochód Delphi Technologies z tytułu napędów elektrycznych wzrósł o ponad 40%.

Zatrudnienie

Nowo otwarty zakład oficjalnie rozpoczął produkcję komponentów elektroniki i elektryfikacji we wrześniu 2019 r. Obecnie zatrudnia około 170 pracowników, ale docelowo będzie to ok. 1000 osób. Jak powiedział zgromadzonym na otwarciu John Lipinski, starszy dyrektor globalny ds. operacyjnych, Elektryfikacja & Elektronika Delphi Technologies, zakład specjalizował się będzie w produkcji modułów kontroli mechanizmu napędowego dla pojazdów lekkich i użytkowych. Pełne moce produkcyjne podwarszawska fabryka osiągnie w ciągu kilku najbliższych lat, wraz z przyspieszeniem procesów elektryfikacji wyrobów produkowanych przez przemysł motoryzacyjny.

– Zgodnie z naszymi wcześniej ogłoszonymi planami, osiągnęliśmy ważny kamień milowy – powiedział Rick Dauch, dyrektor generalny Delphi Technologies. – Biorąc pod uwagę naszą wizję i ambicję bycia pionierem w technologiach napędowych, ten nowy zakład będzie wspierał długofalowy wzrost i umożliwi nam lepszą obsługę naszych klientów na ich drodze do stworzenia pojazdów w pełni zelektryfikowanych.

Budowa nowego obiektu trwała nieco ponad rok, rozpoczęła się w lipcu 2018 r. Obecnie zakłady w Błoniu rozlokowane są na łącznym obszarze ponad 34 tys. metrów kwadratowych, z których 17,6 tys. zajmuje strefa produkcyjna. Koncern na całym świecie ma w tej chwili pięć zakładów produkujących komponenty elektroniki i elektryfikacji, które zlokalizowane są w USA, Meksyku, Chinach, Singapurze oraz (najnowszy) w Polsce.

Produkcja sterowników

Zgromadzeni na otwarciu goście, w tym dziennikarze, mogli zobaczyć, w jaki sposób powstają elektroniczne sterowniki silników spalinowych. Do ich produkcji fabryka stosuje trzy standardowe linie do montażu powierzchniowego SMT (Surface-Mount Technology) oraz linie do lutowania na fali dla większych podzespołów. Te ostatnie wykorzystywane są w wypadku złączy, większych elementów indukcyjnych oraz innych elementów do montażu przewlekanego THT (Through Hole Technology). Wymagające szczególnej uwagi podzespoły elektroniczne, jak i duże złącza służące do wymiany danych sterownika z czujnikami i podzespołami wykonawczymi lutowane są ręcznie na stanowiskach lutowania selektywnego.

Montaż powierzchniowy

Montaż powierzchniowy SMT w błońskiej fabryce przebiega całkowicie w sposób automatyczny. W pierwszym etapie pola lutownicze, tzw. pady, pokrywane są pastą lutowniczą. Następnie automat rozmieszcza na płytce drukowanej komponenty elektroniczne podawane ze specjalnych taśm nawiniętych na bębny. Płytki drukowane sterowników są płytkami dwustronnymi. Podzespoły na pierwszej stronie przyklejane są dodatkowo za pomocą kleju nakładanego przed rozmieszczeniem komponentów, ponieważ sama pasta lutownicza nie utrzymałaby ich w wyznaczonym miejscu, gdy podczas lutowania wiszą one „do góry nogami”.

Następnie płytka drukowana z nałożonymi elementami trafia do pieca wielostrefowego, w którym pasta lutownicza roztapia się, tworząc spoiwo lutownicze – na liniach w fabryce Delphi Technology maksymalna temperatura wynosi 110 stopni Celsjusza. Przesuwając się przez kolejne strefy pieca, temperatura płytki jest stopniowo obniżana (w ten sposób uzyskuje się lepszą jakość lutu i eliminuje naprężenia mechaniczne), a spoiwo krzepnie, tworząc trwałe połączenia elektryczne.

Kontrola jakości

Po montażu powierzchniowym wszystkie płytki trafiają na stanowisko kontroli jakości. Sprawdzane są zarówno optycznie (poprawność montażu mechanicznego), jak i elektrycznie (testy kontaktowe). Podczas testów elektrycznych sterownik są wstępnie programowane. Następnie płytki trafiają na stanowiska, na których montuje się na nich elementy przeznaczone do lutowania selektywnego i do lutowania na fali. Osadzanie większych elementów elektronicznych odbywa się ręcznie.

Aby nie uszkodzić płytek i ułatwić montaż komponentów, w podwarszawskiej fabryce stosowane są specjalne maski, odsłaniające do montażu i lutowania tylko te obszary płytki, które są rzeczywiście niezbędne w danej operacji technologicznej.

Jeśli chodzi o sam proces lutowania na fali, jest to metoda umożliwiająca lutowanie dużych elementów elektronicznych, takich jak kondensatory elektrolityczne, cewki, dławiki czy elementy przyłączeniowe, które muszą wytrzymywać większe obciążenia mechaniczne. Po ręcznym rozmieszczeniu na płytce elementów, na obwód po stronie lutowania nanoszony jest topnik, który podgrzewa się, a następnie prowadzi się je przez pojedynczą lub podwójną falę lutowniczą, gdzie nanoszone jest lutowie. Po zakończeniu lutowania cały element jest schładzany i trafia na testy ciągłości połączeń, gdzie sprawdzane są wszystkie połączenia pinów przylutowanych przed chwilą elementów. Cała płytka montowana jest następnie w aluminiowej obudowie, ostatecznie programowana i hermetycznie zamykana. Zarówno aluminiowe obudowy, jak i płytki drukowane kupowane są u zewnętrznych dostawców.

Zmontowane i zaprogramowane sterowniki silników spalinowych są następnie pakowane zgodnie z zamówieniami klientów i trafiają do magazynu, czekając na wysyłkę do docelowej fabryki samochodów.

Widok zakładu z lotu ptaka

Uroczyste przecięcie wstęgi. Przedstawiciele Delphi Technologies od lewej: Vivid Sehgal – starszy wiceprezes i dyrektor finansowy, Kevin Quinlan – starszy wiceprezes i dyrektor generalny, John Lipinski – starszy dyrektor globalny ds. operacyjnych, elektryfikacja & elektronika

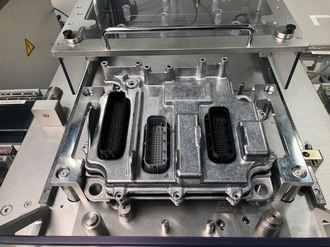

Przykładowe moduły jednostek sterujących

Fragment linii montażowej

Linia testowania wyrobów

-

2020-05-18 09:20

Delphi ZAROBKI !!!

Janusz Kozłowski

Pięknie to wygląda,a ile tak Wielka,Międzynarodowa Firma Wuja Sama płaci polskim robotnikom ? Tu panuje wstydliwe MILCZENIE OWIEC-bo te rzesze masy pracującej(roboli-bez obrazy) zapieprzają u Wuja Sama za MISKĘ RYŻU !!! ,Czyli za NĘDZNE 13 złociszy za godzinę,gdyby ŁOBUZYtyle zaproponowali Murzynom w STANACH,to by tym białasom łby pourywali ! Toż to szczyt SKURWYSYŃSTWA !!! dawać za godzinę pracy 3 nędzne dolary- a nawet niezupełnie 3 dolary !!!

1 komentarzy dodaj komentarz