Regeneracja części jest modna

Fabryczna regeneracja części samochodowych zdobywa coraz większą popularność na europejskim rynku motoryzacyjnym. Polska firma Lauber zajmuje się tym już od 1994 r.

Szczegóły działalności łączącej aspekty ekonomiczne i ekologiczne przedstawia Dawid Kowalewicz – dyrektor produkcji w słupskiej fabryce Lauber

Lauber regeneruje części już od 26 lat. Jakie wydarzenia okazały się punktami przełomowymi w waszej historii?

Regeneracja alternatorów i rozruszników była w latach 90. XX w. podstawą działalności naszej firmy. Wiedzieliśmy jednak, że aby sprostać potrzebom rynku i właściwie zadbać o przyszłość przedsiębiorstwa, wyprzedzając konkurencję – musimy nie tylko rozwijać ten segment działalności, lecz także poszukiwać kolejnych. Za przełomowe punkty w naszej historii można z pewnością uznać poszerzenie działalności o regenerację przekładni kierowniczych, zacisków hamulcowych i wtryskiwaczy common rail. Szersza oferta i nastawienie na jakość produktu, którą docenili nasi odbiorcy, zaowocowały zakupem nowej hali produkcyjnej, trzykrotnie większej niż poprzednia.

Mówiąc o najważniejszych momentach w historii firmy, nie mogę nie wspomnić o nawiązaniu współpracy z firmą Inter Cars, która zapewniła nam rozgłos, m.in. za sprawą kampanii reklamowych przeprowadzanych w oddziałach dystrybutora i warsztatach samochodowych.

Regeneracja takich części, jak przekładnie kierownicze czy wtryskiwacze common rail, wymaga drobiazgowej kontroli jakości przyjmowanych rdzeni oraz finalnego produktu. Jak to wygląda w waszej firmie?

Procedura jest złożona i drobiazgowa. W skrócie opiera się ona na użyciu sprzętu pomiarowego najwyższej klasy, zakupionego od producentów podzespołów, które trafiają na pierwszy montaż. W przypadku każdej naszej linii produktowej w czasie procesu regeneracji przeprowadzana jest siedmioetapowa, szczegółowa kontrola jakości podzespołów. Po zakończeniu procesu regeneracji następuje sprawdzenie wyrobu finalnego, obejmujące – poza kontrolą materiałową czy wizualną – tzw. testy wysiłkowe na urządzeniach symulujących pracę wykonywaną przez dany podzespół w samochodzie w zmiennych warunkach.

Regeneracja elementów zacisku hamulcowego

Czy dla firm zajmujących się regeneracją pozyskiwanie odpowiedniej liczby rdzeni jest dużym problemem?

Tak, pozyskiwanie rdzeni jest sporym problemem każdej firmy zajmującej się regeneracją. Staramy się radzić sobie z tym na kilka sposobów: kupujemy rdzenie zarówno od profesjonalnie zajmujących się ich pozyskiwaniem dostawców z całego świata, jak i od klientów detalicznych w Polsce, stosując przy tym uproszczoną politykę. W Inter Cars produkt regenerowany ma wliczoną ustaloną kaucję, o którą pomniejszana jest cena zakupu, jeżeli klient zwróci część używaną.

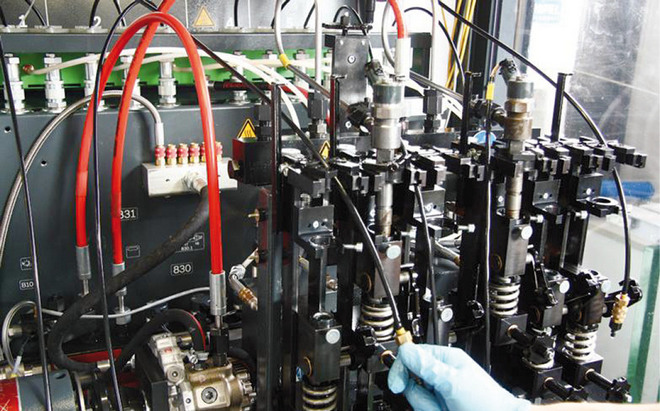

Regenerację wtryskiwaczy common rail przeprowadza się na profesjonalnie wyposażonym stanowisku roboczym

Części poddane fabrycznej regeneracji zwykle nie leżą na najniższej półce cenowej. Dlaczego warto wybierać tego typu produkty, a nie tańsze, fabrycznie nowe zamienniki?

Tanie zamienniki – mimo że są to produkty nowe – wykonane są z wątpliwej jakości materiałów Przeważnie skutkuje to rozmaitymi awariami podczas eksploatacji. Produkty Lauber regenerowane są tylko z wykorzystaniem podzespołów od sprawdzonych dostawców, dzięki czemu jesteśmy w stanie przywrócić ich fabryczną sprawność i trwałość nieporównywalnie dłuższą niż w przypadku części z najniższej półki. Udzielamy na nie aż 25-miesięcznej gwarancji. Jednocześnie cena jest o minimum 30–35% niższa niż w przypadku produktów klasy OE.

Organizacje proekologiczne i decydenci unijni przychylnie spoglądają na przedsiębiorstwa regenerujące części. Czy firma Lauber dostrzega w tym trendzie szansę na dalszy rozwój?

Coraz więcej organizacji, a także mediów interesuje się regeneracją części, dostrzegając w niej zalety głównie dla środowiska. Można powiedzieć, że regeneracja staje się „modna” i sporo osób zaczyna patrzeć na nią bardziej przychylnie, niż do tej pory. Profesjonalny proces regeneracji pozwala na ponowne wykorzystanie wielu elementów produktu, dzięki czemu nie trzeba wytwarzać ich od zera – oszczędzamy w ten sposób cenne dla środowiska surowce. Ważny jest także aspekt ekonomiczny. Oferujemy wysokiej jakości produkty w cenach atrakcyjnych dla klienta. Te dwa filary działalności pozwalają nam optymistycznie patrzeć w przyszłość. Trzeba jednak przyznać, że, póki co, polskie prawo nie zapewnia żadnych udogodnień dla firm zajmujących się regeneracją części, nie ma mowy o dofinansowaniach czy programach wsparcia. Być może prowadzona obecnie polityka unijna przyczyni się do zmiany tego stanu rzeczy w bliskiej przyszłości.

Czym różni się polski rynek regeneracji części od swego odpowiednika w krajach Europy Zachodniej?

Jeżeli chodzi o standardy i procedury procesu regeneracji, są one zbliżone. Różnica tkwi w kwestii opłacalności biznesu – koszt roboczogodziny jest u nas zdecydowanie niższy niż w tamtych krajach, co ma bezpośredni wpływ na produkcję. Z tego względu w Polsce nie tylko możemy oferować produkty wysokiej jakości w cenach przystępnych dla klientów, ale także regenerować części, których regeneracji zachodnie fabryki by się nie podjęły ze względu na jej koszty.

Tagi

-

2020-10-04 23:18

eko

Jan Czarnek

To jest ok. Nie na nowe, lecz na to co da się znów użyć!

1 komentarzy dodaj komentarz