Cięcie termiczne metali (cz. II)

Jest to wciąż nadzwyczaj wydajna i uniwersalna metoda dzielenia różnych materiałów, a urządzeń przeznaczonych do jej stosowania sprzedaje się dziś na świecie niemal tyle, co komputerów osobistych.

Zobacz także:

Cięcie termiczne metali (cz. I)

Zastosowania

Cięcie termiczne zastosował po raz pierwszy Ernst Menne w 1901 r. do wypalania korków w otworach spustowych wielkich pieców. Gaz palny – wodór oraz tlen – doprowadzano koncentrycznymi, stalowymi rurami do prostych dysz skierowanych na korek. W 1904 r. Niemiec E. Wiss opatentował acetylenowo-tlenowy, koncentryczny palnik do cięcia, a Belg H. Jottrand, w 1905 r. – palnik posobny. Oba błyskawicznie znalazły licznych użytkowników, a cięcie zyskało powszechne uznanie po zastosowaniu go do demontażu mostu na Elbie w Barby, co zajęło ok. 5 dni, podczas gdy przy metodach klasycznych wymagałoby pięciu tygodni pracy.

|

|

|

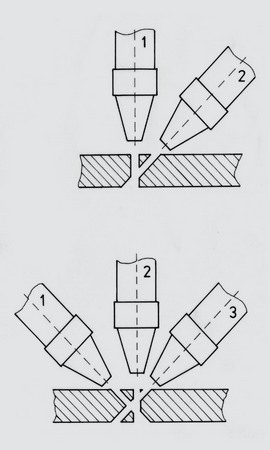

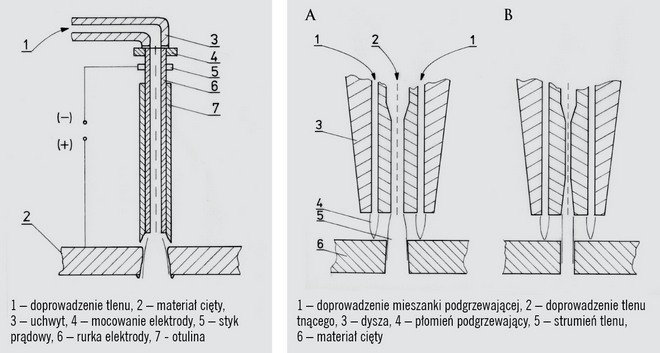

Widok od czoła dysz Wissa (A) i Jottranda (B) |

|

|

|

|

Ukosowanie blach do spawania z użyciem dwu lub trzech głowic tnących |

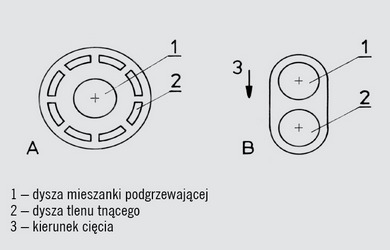

Ręczne palniki do cięcia płomieniowego |

Bardzo szybko skonstatowano, że za pomocą palnika Wissa można prowadzić cięcie kształtowe, trudne bądź niemożliwe do wykonania metodami mechanicznymi. Konkurencyjność cięcia termicznego wobec mechanicznego była tym większa, im grubszy materiał miał być cięty. Już w 1913 r. po raz pierwszy przecięto blok stalowy o grubości 1m. Niemożność cięcia tlenem metali nieżelaznych i większości gatunków stali wysokostopowych nie stanowiła początkowo istotnego mankamentu, gdyż nieczęsto wykonywano z tych metali konstrukcje grubościenne, a cienkie można było ciąć mechanicznie.

Ręczne palniki w działaniu

Obecnie cięcie termiczne jest podstawowym sposobem przygotowywania elementów konstrukcji stalowych o grubościach przekraczających 30 mm, a w szczególności – konstrukcji spawanych. Dokładność cięcia stale rośnie i jest możliwe precyzyjne wycinanie elementów, które nie wymagają dalszej obróbki krawędzi. W przypadku elementów metalowych o małej grubości, czyli do 30 mm, zaletą cięcia termicznego jest wysoka wydajność i niskie koszty. Prędkość cięcia blach o grubości ok. 1 mm przekracza nawet 1m/s.

Istnieje wiele odmian tej technologii, co pozwala wybrać optymalną dla konkretnego zastosowania. Ogólną tendencją jest zwiększanie wydajności cięcia (prędkości i grubości rozdzielanego materiału) oraz dokładności (precyzji odwzorowania linii i geometrii krawędzi). Znaczącą rolę odgrywa aspekt ekonomiczny i tam, gdzie nie jest konieczna wysoka jakość, stosuje się metody najwydajniejsze, często nie najnowocześniejsze. Ponieważ jednak obecnie ponad 80% konstrukcji metalowych wykonuje się ze stali, a spośród nich ok. 80% stanowią stale niestopowe, to zakres zastosowania cięcia tlenem obejmuje potencjalnie ponad połowę możliwych aplikacji.

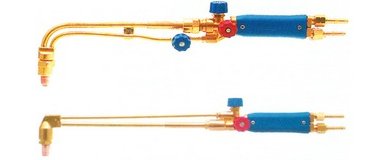

Sprzęt do cięcia tlenem

Przy tej metodzie stosuje się zarówno palniki koncentryczne, jak i posobne. Pierwsze są używane zwykle do cięcia ręcznego oraz kształtowego, drugie – do zmechanizowanego, prostoliniowego. Gazem podgrzewającym do cięcia ręcznego jest najczęściej acetylen, a do zmechanizowanego – propan. Korzystny wpływ na jakość cięcia ma optymalnie dobrana i niezmienna odległość wylotu dyszy palnika od powierzchni ciętego materiału. Dlatego palniki ręczne często zaopatruje się w specjalne rolki prowadzące. Innym czynnikiem, korzystnie wpływającym na jakość cięcia, jest utrzymywanie stałej, optymalnej jego prędkości.

Zmechanizowane cięcie tlenem

Zastosowanie cięcia zmechanizowanego, gdzie można precyzyjnie ustalić zarówno odległość dyszy od materiału, jak i prędkość posuwu, prowadzi do znacznej poprawy jakości krawędzi w porównaniu z cięciem ręcznym. Dalszy wzrost jakości uzyskuje się dzięki precyzyjnym układom sterowania dyszą w dwóch, a nawet trzech osiach. Do sterowania dwuosiowego służyły początkowo układy z metalowymi wzorcami i rolkami magnetycznymi, potem układy optyczne, śledzące linie specjalnych rysunków. Obecnie powszechnie stosuje się metody programowania cyfrowego, umożliwiające także zmianę prędkości ruchu palnika. Zastosowanie termicznych i optycznych czujników umożliwia kontrolę procesu w czasie rzeczywistym, co pozwala uzyskiwać jakość i dokładność porównywalną z cięciem plazmowym, a nawet laserowym.

|

Do wycinania dużej ilości identycznych elementów używane bywają urządzenia wielogłowicowe, w których jeden wzorzec służy do równoczesnego wykonania kilku, a nawet kilkunastu detali. Pierwszym sposobem zwiększania wydajności cięcia stali o większej zawartości składników stopowych było użycie w 1944 r. w USA sproszkowanego czystego żelaza, wdmuchiwanego przez specjalną dyszę do strefy cięcia. Żelazo spalające się w tlenie wytwarza dodatkowe ciepło oraz zwiększa nieco rzadkopłynność żużla. Zamiast proszku do ciętej szczeliny może być także podawany cienki drut żelazny. We współczesnych odmianach cięcia tlenowo-proszkowego wykorzystuje się sproszkowane topniki. Zwykle są one mieszane z proszkiem żelaznym, a ich zadaniem jest wiązanie składników stopowych stali (głównie chromu) w związki o niższej temperaturze topnienia niż proste tlenki. |

|

Cięcie tlenowe palnikiem sterowanym numerycznie |

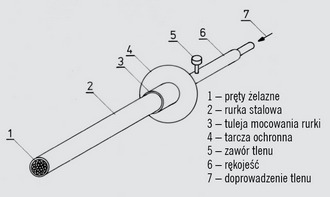

W sytuacjach, gdy nie jest wymagana wysoka dokładność cięcia elementów wielkowymiarowych i grubościennych, można stosować lance tlenowe, których koncepcja została opatentowana w USA w 1922 r. Lanca to cienkościenna rurka ze stali niskowęglowej zwykle o średnicy od 15 do 30 mm i długości ok. 3 m, mocowana w uchwycie z tarczą ochronną. Wewnątrz rurki znajdują się pręty żelazne o średnicy 3-4 mm, zajmujące najczęściej ok. 60% jej przekroju. Aby rozpocząć cięcie, czubek lancy nagrzewa się za pomocą palnika acetylenowego do temperatury białego żaru, a następnie od strony uchwytu przepuszcza się tlen pod ciśnieniem 0,6-1,4 MPa. Następuje wtedy zapłon rozgrzanego żelaza, palnik podgrzewający zostaje wyłączony i proces spalania odbywa się samoczynnie dzięki reakcji egzotermicznej. Lancą można ciąć nie tylko metale z żeliwem włącznie, lecz także materiały niemetalowe. Ogromnie efektywne jest użycie lanc do cięcia zbrojonego betonu, np. po katastrofach budowlanych.

Przekrój palnika do cięcia tlenem

Dla zwiększenia wydajności stosuje się czasem lance wypełnione prętami tytanowymi. Odmianą lancy tlenowej jest rurka stalowa, przez którą jest podawany strumień proszku żelaznego i tlenu. Stapianie rury jest wtedy wolniejsze. Czasami stosuje się w takim procesie mieszaninę proszku żelaznego i aluminiowego.

Cięcie łukowe

| Łuk elektryczny wytwarza znaczne ilości ciepła i pozwala na utrzymanie temperatury przekraczającej 6000 K, czyli dwukrotnie wyższej niż płomień acetylenowo-tlenowy. W 1900 r. Amerykanin Coleman skonstruował elektrodę rurkową, przez którą przepuszczał tlen. Początkowo były to rurki grafitowe, ale z racji ich kruchości zastąpiono je rurkowymi elektrodami stalowymi z otuliną przeważnie rutylową. Średnica zewnętrzna tych elektrod wynosi od 5 do 8 mm, a najmniejsza wewnętrzna (kanału tlenowego) – 1,6 mm. Precyzja cięcia ręcznego nie jest wysoka, a metoda ta nie nadaje się do mechanizacji. Częściej niż do cięcia bywa więc używana do żłobienia i usuwania wadliwych fragmentów spoin. |  |

|

Wycinanie kształtowe elementu wielkogabarytowego |

Cięcie elementów grubościennych

Cięcie elementów grubościennych wymaga specjalnego podejścia, gdyż ze wzrostem grubości stali obniża się ciśnienie tlenu. Pod ciętym przedmiotem musi znajdować się wolna przestrzeń dla nieograniczonego wyrzutu żużla, równa co najmniej 60% grubości cięcia. Przy cięciu stali o grubości ponad 1000 mm stosuje się drugą dyszę gazu podgrzewającego, przemieszczającą się za dyszą tnącą. Przy grubości materiału ponad 2000 mm przechodzi przez nią nawet 65% gazu palnego. Za względu na wielkie ilości wydzielanego ciepła konieczna jest lepsza ochrona elementów konstrukcji palnika, znacząco zwiększa się np. z tego powodu odległość między dyszą tnącą a materiałem.

Cięcie o podwyższonej wydajności

Zwiększenie wydajności cięcia służy przede wszystkim poprawie wskaźników ekonomicznych. Często pod tym pojęciem rozumie się łączne nakłady na przygotowanie elementu, a więc cięcie o podwyższonej dokładności, dzięki któremu nie ma konieczności końcowej obróbki mechanicznej krawędzi, co również znacząco zwiększa wydajność procesu.

Z lewej: schemat głowicy do cięcia łukowo-tlenowego, z prawej: schemat głowicy do cięcia z dyszą prostą (A) i stożkową (B)

Wydajność można zwiększyć, zmniejszając szerokość szczeliny cięcia. Uzyskuje się to, stosując tzw. dysze stożkowe o specjalnej geometrii oraz podnosząc ciśnienie tlenu ponad 0,7 MPa. Np. cięcie płyty stalowej o grubości 100 mm tlenem pod ciśnieniem 4,2 MPa zapewnia prędkość ponad 15 m/h i szerokość szczeliny cięcia 2,1 mm.

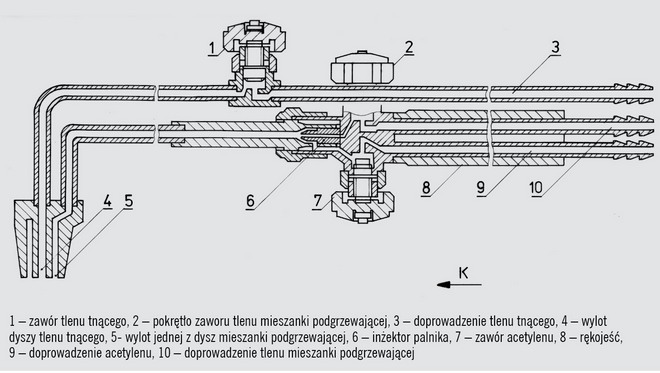

Cięcie lancą tlenową

Spore efekty daje zastosowanie dysz z wymuszonym zawirowaniem tlenu tnącego. Stwierdzono, że w procesie spalania metalu uczestniczy tylko wierzchnia warstwa strumienia tlenu i znaczna część tego gazu przechodzi na drugą stronę materiału bezużytecznie. Po zawirowaniu wykorzystanie tlenu rośnie nawet o 50%. Także zastąpienie pojedynczej dyszy tnącej dwiema, z których druga jest przesunięta o ok. 10 mm do tyłu i ok. 1 mm w bok, zwiększa wydajność cięcia przy niezmienionym wydatku tlenu i minimalnie szerszej szczelinie.

W przypadku blach cienkich celowe jest zastosowanie palników posobnych, w których dysza tlenowa znajduje się bliżej materiału niż dysza mieszanki podgrzewającej. Maleje przez to nieco przegrzanie materiału i skłonność do rozlewania się żużla na jego spodniej powierzchni. Doskonałe efekty zapewnia pakietowanie blach cienkich, dzięki czemu równocześnie wycina się kilka identycznych elementów. Łączna grubość pakietów nie przekracza zwykle 60 mm, a grubość pojedynczych blach – 12 mm.

|

|

|

Przekrój lancy tlenowej |

Cięcie lancą pod wodą |

Zaletą takiego rozwiązania jest tworzenie się zaokrąglonej krawędzi tylko na najwyższej blasze. Technologia "cięcia pakietowego z blachą złomową" pozwala i tego uniknąć, ponieważ górna warstwa jest w niej przeznaczona na złom i może być nią rzeczywiście materiał wcześniej wybrakowany. Wierzchnia blacha ze stali niskowęglowej umożliwia także cięcie pakietu blach stopowych, gdyż działa ona jak proszek lub drut żelazny w opisanych poprzednio metodach. Cdn.

-

2013-07-22 15:33

ciecie laserowe blach

Tomek Szkutnik

blachmet.pl laserowe cięcie blach

-

2014-01-13 09:47

cięcie blach

andrzej

ja korzystam z laserowego cięcia blach - http://bmtpro.com/ zaletą tej metody jest dokładność

-

2018-09-09 11:08

lanca termiczna

bogdan Latuszek

Witam mam zamiar kupić lance termiczną ale nie wiem gdzie w lublinie mogę zakupić i chciałbym wieńcej informacji na ten temat

3 komentarzy dodaj komentarz