Technologie złącz elektrycznych (cz. II)

W poprzedniej części tej publikacji przybliżyliśmy Państwu specyfikę technologii złącz elektrycznych. Teraz zajmiemy się zasadami ich projektowania w krakowskim Centrum Technicznym Delphi.

W Krakowie już od kilku lat przygotowywane są nowe produkty elektrotechniczne dla wielu producentów samochodów osobowych, użytkowych oraz pojazdów rolniczych. Niektóre projekty powstają w ramach niezależnego rozwoju produktów, czyli bez określonej inicjatywy klientów, a dopiero później są im przedstawiane, by znaleźć zastosowanie w konkretnych pojazdach. Prace takie poprzedzane są badaniem trendów na rynkach motoryzacyjnych, poczynań konkurencji, rozmowami z klientami oraz analizą obecnych produktów i procesów produkcyjnych Delphi.

Zobacz także:

Technologie złącz elektrycznych (cz. I)

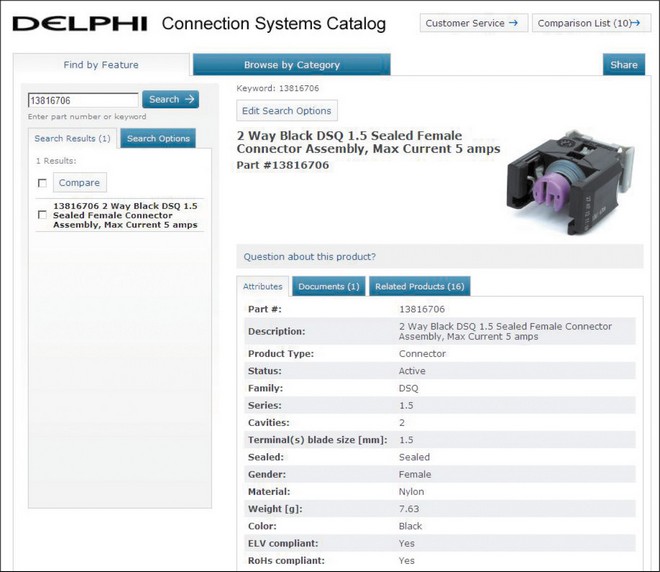

Typowy projekt rozpoczyna się jednak od zapytania ze strony producenta samochodu (rzadziej producenta wiązki lub producenta jednego z urządzeń w samochodzie). Zapytanie to dotyczy najczęściej złącz nowych, których nie można znaleźć w publikowanych katalogach dostawców. Ich przykładem może być tworzony głównie w Krakowie katalog złącz Delphi (http://delphi.com/connectors).

Przykłady gotowych produktów Delphi oferowanych na rynku motoryzacyjnym

Zapytanie trafia najpierw do przedstawiciela sprzedaży Delphi, pracującego zazwyczaj w pobliżu centrów projektowych koncernów samochodowych. Po wstępnej weryfikacji od strony komercyjnej, zapytanie przekazywane jest do działu zarządzania liniami produktowymi, którego przedstawiciele obecni są również w Krakowie. Jeżeli ich opinia jest pozytywna, reprezentanci wszystkich głównych działów decydują wspólnie, czy Delphi odpowie na dane zapytanie ofertowe, a w przypadku pozytywnej decyzji definiują wstępnie zespół projektowy i harmonogram jego pracy. Zlecenia, które pomyślnie przechodzą ten etap, stają się projektami. Wtedy następuje też jedna z kluczowych faz procesu, a mianowicie weryfikacja wszystkich dostępnych wymagań technicznych – zarówno występujących po stronie klienta, jak i wynikających z wewnętrznych standardów firmy.

Karta z elektronicznego katalogu gotowych złącz Delphi

Wszystkie brakujące dane są rejestrowane i służą jako podstawa do rozmowy z klientem. Po uzupełnieniu brakujących informacji, konstruktor tworzy trójwymiarowy model produktu w systemie CAD oraz wybiera wstępnie materiał wszystkich elementów składowych.

Dane te przekazywane są następnie do działów szacujących koszty produkcji oraz ustalających cenę potencjalnego produktu dla klienta końcowego (producenta samochodu). Wtedy również ustalane jest, gdzie produkt będzie wytwarzany oraz montowany. Wybór następuje spośród kilkunastu fabryk Delphi położonych w Europie, Azji i obu Amerykach, które zajmują się wyłącznie produkcją złącz i gniazd elektrycznych.

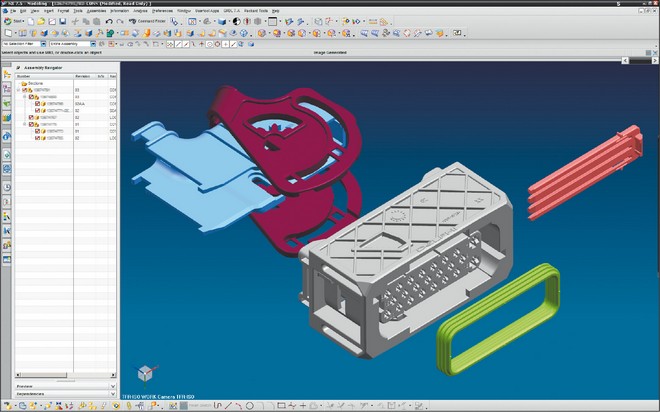

Komponenty złącza z dźwignią wspomagającą zamykanie

Po zatwierdzeniu przez zarząd firmy, konkretna oferta zostaje przedstawiona klientowi. Zawiera ona elementy komercyjne oraz techniczne. Klient rozpatruje oferty kilku dostawców i zgłasza im swoje uwagi. Wtedy oferty są modyfikowane i przedstawiane ponownie klientowi. Cykl ten trwa aż do wybrania jednego lub dwóch dostawców. Jeżeli wybranym dostawcą jest Delphi, koordynacja projektu przechodzi od menedżera linii produktowej do menedżera programu/projektu, mającego zwykle swą siedzibę w Krakowie.

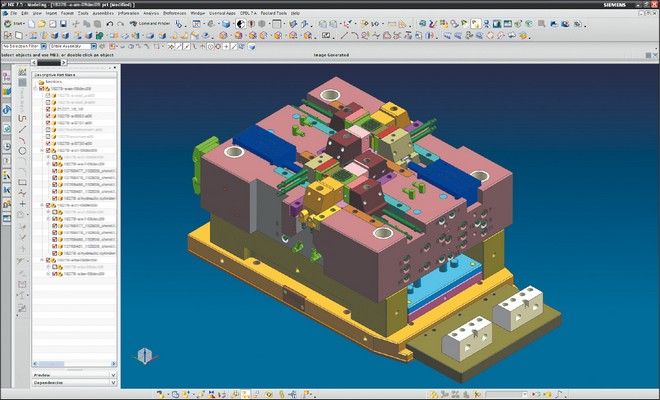

Konstruktor wraz z interdyscyplinarnym zespołem przystępuje do pracy nad szczegółami projektu. Obejmuje to wiele analiz mających na celu zapewnienie spełnienia wymagań klienta przy równoczesnym zminimalizowaniu kosztów narzędzi i produkcji oraz czasu projektowania. Po uzgodnieniu (wewnętrznie oraz z klientem) ostatecznego kształtu produktu, projekt przechodzi w fazę konstrukcji i tworzenia narzędzi. Oznacza to pracę nad formami wtryskowymi do części z tworzyw sztucznych (najczęściej PBT lub PA z włóknem szklanym) i silikonu oraz urządzeniami do montażu.

Formy wtryskowe projektowane i wykonywane są w oddziałach Delphi w Chinach, Indiach, Brazylii, Meksyku i Niemczech lub u dostawców zewnętrznych na podstawie modeli trójwymiarowych CAD oraz rysunków ze szczegółowym wymiarowaniem.

Przykład formy wtryskowej używanej do produkcji złącza elektrycznego (widoczna strona ruchoma)

W przypadku bardziej skomplikowanych i nowatorskich elementów najpierw wykonywana jest forma prototypowa (np. ze stopów aluminium lub stalowa, ale jednogniazdowa), a dopiero później wielogniazdowa forma seryjna.

Po otrzymaniu pierwszych sztuk nowego produktu wraz z raportem pomiarowym, konstruktor weryfikuje jego poprawność i wysyła uwagi do odpowiedniej narzędziowni. Narzędzia poprawiane są tak długo, aż konstruktor uzna, że części są zgodne z ostatnią wersją danych CAD oraz zapewniona jest ich montowalność i funkcje (tzw. "Fit & Function Test"). Wtedy dopiero produkt przekazywany jest do testów walidacyjnych w laboratorium, zazwyczaj również w Krakowie.

Testy te przebiegają ściśle według planu uzgodnionego z danym klientem końcowym. Każdy koncern samochodowy posiada osobną specyfikacje opisującą testowanie złącz elektrycznych. Po pozytywnym przejściu procedury walidacji w laboratorium Delphi klient dopuszcza produkt do produkcji seryjnej. Cdn.

0 komentarzy dodaj komentarz