Badania jakości napinaczy BTA

Europejski rynek części zamiennych charakteryzuje się wysoką konkurencyjnością, która sprawia, iż dla klientów jakość jest równie istotna, jak atrakcyjność ceny produktów, nawet tych ze średniej i niższej półki cenowej.

Wysokim i wciąż rosnącym zainteresowaniem nabywców cieszy się w ofercie Inter Cars marka BTA, którą sygnowane są m.in. piasty kół, zestawy łożysk i rolek. W odpowiedzi na oczekiwania rynku i warsztatów współpracujących z Inter Cars do tej oferty producenta wprowadzane są nowe produkty, w tym kompletne napinacze BTA do napędów rozrządu. Dla zagwarantowania niezawodności ich działania wprowadzane są one na rynek po drobiazgowych testach laboratoryjnych.

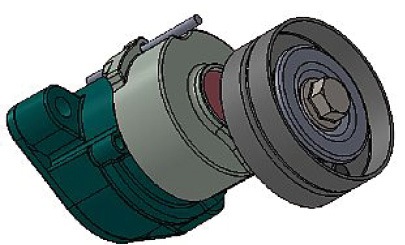

Napinacz (rys. 1) jest bardzo istotnym elementem osprzętu silnika, od którego poprawnej pracy zależą inne podzespoły, a środowisko, w którym pracuje, jest bardzo wymagające. To właśnie dlatego laboratoryjnie testowane są wszystkie elementy składowe: od korpusu napinacza, elementów sprężyny po łożysko rolki (rys. 2).

Rys. 1

Rys. 2

Proces weryfikacji jest wieloetapowy, co jest niezbędne, aby na kilkanaście europejskich rynków, na których działa Inter Cars, dostarczyć sprawdzony produkt. Poniżej prezentujemy wybrane badania jakościowe, jakie zostały przeprowadzone w laboratorium Intermeko przed wprowadzeniem napinaczy BTA do sprzedaży.

Weryfikacja jakościowa

Badania jakościowe mają na celu potwierdzenie informacji na temat produktu, aby uzyskać pewność, że spełnia on wysokie wymagania techniczne. W przypadku napinaczy przeprowadzono badania najważniejszych parametrów geometrycznych napinacza BTA, które potwierdziły zgodność z rysunkami technicznymi produktu (rys 3).

Rys. 3

Badania materiałowe

Kolejnym ważnym badaniem jest sprawdzenie materiału, z którego jest wykonany zespół rolki i napinacza BTA. W celu weryfikacji materiałowej element zostaje pocięty i rozmontowany na poszczególne komponenty (rys. 4). Każdy z nich jest analizowany osobno: siluminowa obudowa, sprężyna napinająca, łożysko toczne rolki łożyska oraz śruba mocująca rolkę do obudowy. Za pomocą spektrometru rentgenowskiego weryfikowany jest skład chemiczny poszczególnych elementów.

Rys. 4

Na przykład badanie siluminowej obudowy wykazało odpowiedni dla tego typu zastosowań stop aluminium AC47100. Pozostałe elementy napinacza, tj. sprężyna, łożysko, śruba, są poddane tym samym badaniom w odniesieniu do odpowiednich wymagań odnośnie składu chemicznego (rys. 5 i 6).

Rys. 5

Rys. 6

dalszym etapie analizowana jest twardość materiału, z którego wykonano te elementy. Odniesieniami są tutaj normy branżowe dla poszczególnych elementów składowych napinacza (rys. 7).

Rys. 7

Do badań twardości w zależności od rodzaju materiału stosowane są następujące metody: pomiar twardości aluminium (metoda Brinella – skala HB), kontrola twardości drutu sprężynowego (metoda Rockwella – skala HRC). Twardość łożysk tocznych jest weryfikowana w odniesieniu do kulek łożyskowych metodą Rockwella (skala HRC), a bieżnie wewnętrzną i zewnętrzną bada się metodą Vickersa.

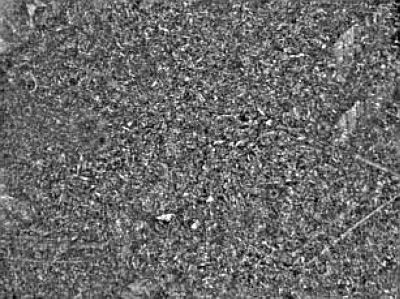

Badanie metalograficzne

Kolejnym niezwykle ważnym badaniem, któremu poddajemy napinacze BTA, jest badanie metalograficzne elementów napinacza paska. Badanie to pozwala na sprawdzenie wymagań stawianych podczas produkcji. W przypadku siluminowej obudowy napinacza jest to porowatość skurczowa materiału. Najprostszymi słowami jest to właściwość określająca wielkość i ilość pustych przestrzeni wewnątrz materiału (rys. 8). Ich duża ilość świadczy o złej jakości stopu odlewniczego, a co za tym idzie – pogorszeniu parametrów trwałości, takich jak np. podatność na pękanie. Prawidłowy materiał wykorzystany do produkcji drutu sprężynowego jest gwarancją właściwej pracy napinacza BTA. To sprężyna odpowiada za właściwe napięcie paska. Stal sprężynową cechują: wysoka granica sprężystości, gdzie wymagany jest powrót elementu do pierwotnego kształtu po odjęciu siły nacisku, wytrzymałość na zmęczenie, wysoka granica plastyczności, tłumienie i przejmowanie obciążeń o różnej amplitudzie.

Rys. 8

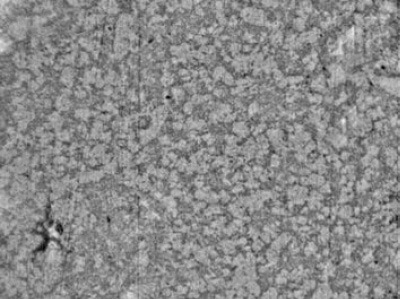

Głównym zadaniem łożyska tocznego zamontowanego w rolce napinacza jest przenoszenie obciążeń promieniowych. Cechy materiału łożyskowego to: wysoka, odporność na zatarcie, mały współczynnik tarcia suchego, odporność na zużycie, odporność na korozję, wytrzymałość na nacisk w temperaturze pracy, wytrzymałość zmęczeniowa, wysoka stabilność geometryczna (rys. 9 i 10).

Rys. 9

Rys. 10

Zachowanie standardów

Przedwdrożeniowe badania jakości produktów stanowią jedynie wycinek procesów związanych z zapewnieniem stałej i kontrolowanej jakości oferowanych produktów. Mając na uwadze zachowanie wysokich standardów przez produkty będące w ofercie europejskiej sieci Inter Cars, produkty po wdrożeniu do sprzedaży są poddawane wyrywkowym badaniom.

W przypadku napinaczy pasków, jak i innych produktów marki BTA zostały przyjęte plany kontroli, w których te produkty są regularnie kontrolowane.

Dzięki drobiazgowej weryfikacji jakości produktów BTA przez laboratorium Intermeko uzyskiwane jest potwierdzenie spełniania przez nie norm i wymagań technicznych (rys. 11).

Rys. 11

Aktualnie w stałej ofercie Inter Cars jest ponad 30 rodzajów kompletnych napinaczy do popularnych modeli aut z grup: VW, PSA oraz Fiat. Wśród nich można znaleźć produkty m.in. do Audi A3, A4, A6, Škoda Superb, Ford Focus, VW Golf III, IV, Citroën C2, C3, C4, Ford Fiesta IV, V i wielu innych zastosowań. Kolejne referencje do takich marek, jak Renault, Dacia czy Chrysler, są już w przygotowaniu i po przejściu przez fazę testów laboratoryjnych zostaną wprowadzone do sprzedaży.

Pełna oferta produktowa BTA znajduje się w katalogu online Inter Cars.

0 komentarzy dodaj komentarz