Polskie świece Iskra

Produkcję świec zapłonowych uruchomiono w Kielcach w 1956 roku. Do końca lat 80. Iskra dostarczyła ich kilkaset milionów, a większość polskich kierowców znała inne marki najwyżej ze słyszenia.

Od lat pięćdziesiątych zeszłego stulecia do dziś kielecka fabryka pozostaje niezmiennie jedynym polskim producentem w swojej specjalności. Warunki stwarzane przez centralnie planowaną gospodarkę kraju nie wpływały korzystnie na techniczny i jakościowy rozwój wytwarzanych produktów. Liczyła się przede wszystkim ich ilość, a tę najłatwiej było zwiększać, unikając wszelkich kłopotliwych innowacji. Dlatego gdy pod koniec lat 60. pojawiła się konieczność dostarczania świec nowszej generacji do Fiata 125p, Iskra sprostała temu wyzwaniu, posiłkując się zakupem zagranicznej licencji, i zapewniła sobie w miarę spokojną egzystencję aż do czasów ustrojowej transformacji.

Na wolnym rynku

Tym bardziej więc trzeba docenić, iż zakład, mimo silnej międzynarodowej konkurencji i bardzo szybkiego w tym okresie rozwoju techniki motoryzacyjnej, zdołał bez inwestycyjnego państwowego wsparcia zachować i umocnić swą samodzielność konstruktorską, technologiczną i biznesową, dostosowując własną ofertę do aktualnych światowych trendów.

|

Dzięki temu obecnie, choć większość świec zapłonowych w pojazdach eksploatowanych na polskich drogach nie pochodzi już z Kielc, to jednak niemal do każdego z nich można znaleźć w katalogu Iskry produkt o dokładnie odpowiadających mu parametrach technicznych. Wszystkie też nowe rozwiązania stosowane w tej dziedzinie przez wiodących światowych wytwórców mają swe ekwiwalentne odpowiedniki w oryginalnych modelach świec zapłonowych, a także żarowych, konstruowanych i produkowanych w Polsce. Wymierne osiągnięcia Uniwersalność kieleckiej oferty dotyczy także produktów opracowanych specjalnie do nowoczesnych silników: ze zwielokrotnioną liczbą zaworów i katalizatorowymi układami wydechowymi, zasilanych gazem LPG, jak również świec o podwyższonej skuteczności zapłonu (z elektrodami bocznymi o przekroju U) oraz o przedłużonej żywotności (z elektrodami platynowymi). |

|

Koniec technologicznego ciągu: produkt zapakowany |

W 1997 roku fabryka realizująca cały skomplikowany proces technologiczny, przetwarzający podstawowe surowce na precyzyjne wyroby finalne, uzyskała certyfikat zgodności systemu zarządzania jakością z normą ISO 9001:1994, a w 2002 r. – certyfikat systemu jakości ISO 9001:2000. Obejmują one projektowanie, wytwarzanie, dostarczanie oraz serwis świec zapłonowych, świec żarowych i zapalaczy gazu. Bezspornym sukcesem firmy było też wpisanie na listę dostawców części dla wojsk NATO.

Części wykonywane przez Iskrę z podstawowych surowców

Trzy w jednym

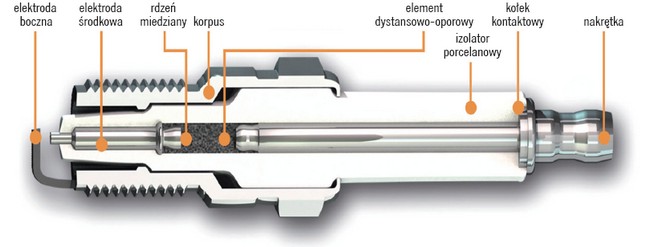

Współczesna świeca zapłonowa składa się ze stalowego korpusu wyposażonego w elektrody boczne i osadzonego w nim szczelnie porcelanowego izolatora z metalową elektrodą środkową. Ma jeszcze część trzecią, najważniejszą, choć dla niewtajemniczonych niewidoczną. Jest nią wielki potencjał myśli technicznej, dzięki któremu dostarczone do fabryki surowce (głównie stal, miedź, nikiel i mineralne proszki ceramiczne) zamieniają się w wyroby odpowiadające wyrafinowanym wymogom najnowocześniejszych konstrukcji silników.

|

|

| Stalowe pręty: surowiec do automatycznej produkcji korpusów |

Automat wykonuje kolejną fazę obróbki – obsługa zmienia pojemniki |

Automat robi swoje

Z korpusami sprawa jest stosunkowo najprostsza. Stal automatowa (specjalny gatunek dostosowany do automatycznej obróbki skrawaniem) trafia na linie produkcyjne Iskry w formie prętów o sześciokątnych przekrojach i długości 5,5 m. Wielkość sześciokąta odpowiada (z pewnym technologicznym naddatkiem) rozmiarowi klucza, którym przyszła świeca będzie wkręcana do silnika. Długość jest przez wielofunkcyjny automat dzielona według zadanego programu na odcinki zgodne z projektem danego modelu korpusu. Dalsze operacje przebiegają również samoczynnie. W ich trakcie frezuje się na dokładny wymiar sześciokątne łby, toczy części cylindryczne, walcuje gwinty i wierci zgrubnie przelotowe otwory wewnętrzne.

Laser sprawdza

Tak wykonane korpusy świec trafiają z automatów do technologicznych pojemników. Czy rzeczywiście nadają się do dalszej obróbki? To trzeba dokładnie sprawdzić, bo nie ma przecież maszyn doskonałych. W tym celu wszystkie te półprodukty dzieli się na kolejne partie, a z każdej pobiera się statystycznie reprezentatywną próbkę do szczegółowej kontroli.

Przeprowadza się ją na skomputeryzowanym stanowisku pomiarowym, gdzie laserowy system sprawdza wszystkie rzeczywiste wymiary elementu, a program komputerowy porównuje je z danymi wzorcowymi i wyświetla stosowny raport. Jeśli skład próbki zostanie pozytywnie zweryfikowany, cała reprezentowana przez nią partia korpusów przechodzi do następnego etapu technologicznego ciągu, czyli precyzyjnego rozwiercenia otworu na kolejnym automacie.

Nie można tego wykonać w głównej fazie obróbki ze względu na możliwość wystąpienia wtórnych odkształceń, a otwór do izolatora musi pasować bardzo dokładnie.

|

|

| Laserowo-komputerowa kontrola zgodności wymiarów z projektem |

Automatyczna spawarka do łączenia elektrod bocznych z korpusem |

Elektrody boczne

Świeca zależnie od modelu może mieć jedną boczną elektrodę albo dwie, trzy lub cztery. Elektroda tradycyjna ma przekrój prostokątny, ale w świecach o podwyższonej skuteczności zapłonu nadaje się formę korytkową w kształcie odwróconego U.

Drut używany do tego celu profilowany jest odpowiednio już w trakcie jego produkcji u dostawcy i dostarczany w wielozwojowych kręgach. Na miejscu elektryczny automat spawalniczy tnie go na krótkie odcinki, które następnie ustawia precyzyjnie na obrzeżu korpusu umieszczanego w punkcie spawania przez karuzelowy podajnik.

Elektrody boczne spawane są jako proste, wzdłużnie usytuowane sztabki, więc końcową fazę tej operacji stanowi ich maszynowe zaginanie pod ustalonym kątem i z zachowaniem zgodnego z projektem promienia krzywizny.

|

|

| Korpusy wytrawione kwasem ocze-kują na galwaniczne niklowanie | Prasa do tłoczenia elementów elektrody środkowej z drutu stalowego |

Galwanizowanie

Korpus opuszczający linię spawalniczą jest już w zasadzie gotowy do połączenia z innymi elementami świecy, ale wymaga jeszcze zabezpieczenia wszystkich stalowych powierzchni przed korozją. Funkcję tę pełnią dwie warstwy galwanicznej powłoki niklowej. Nanosi się ją na odłuszczone wcześniej i wytrawione kwasem korpusy w całkowicie zautomatyzowanym procesie elektrolizy. Anodę stanowią w nim płyty czystego niklu, katodę zaś korpusy podwieszone na specjalnych rusztach. Pokryte niklem elementy poddaje się jeszcze dokładnemu płukaniu, suszeniu i konserwacji, by mogły trafić do ostatecznego montażu świec.

Trzy razy drut

Najbardziej skomplikowaną częścią nowo czesnej świecy jest, wbrew pozorom, elektroda środkowa. Składają się na nią bowiem aż dwa osobne półprodukty, wykonywane z trzech rodzajów materiału i w kilku wieloczynnościowych, zautomatyzowanych operacjach.

|

|

| Maszynowe osadzanie miedzianych rdzeni w stalowych elektrodach |

Mikroskop sprawdzający kontakt miedzi ze stalą wewnątrz elektrody |

Pierwsza rozpoczyna się od cięcia stalowego drutu o okrągłym przekroju i specjalnych właściwościach fizyko-chemicznych na krótkie wałki, z których następnie wytłacza się tzw. miseczki, czyli zamknięte na jednym końcu rurki. Tworzą one zewnętrzny pancerz przyszłej elektrody. Do jego wnętrza na innej już maszynie wtłacza się rdzenie odcinane z drutu miedzianego. Ich funkcją jest odprowadzanie nadmiaru ciepła z końcówki podgrzewanej w silniku gorącymi gazami.

Przepływ ciepła zależy od szczelności wzajemnego przylegania stalowej miseczki i miedzianego rdzenia. Szczelność tę zapewnia automat, ale prawidłowość jego działania musi być sprawdzana wspomnianą już metodą statystycznych próbek. Tym razem są one poddawane tzw. badaniom niszczącym. Kontrolowaną elektrodę szlifuje się dla uzyskania jej wzdłużnego przekroju, który podlega dokładnej mikroskopowej kontroli, decydującej o przydatności całej wykonanej partii.

Zewnętrzną częścią elektrody jest kołek kontaktowy, służący do elektrycznego połączenia świecy obwodem wysokiego napięcia w układzie zapłonowym. Wykonuje się go również ze stalowego drutu, formując na dwu kolejnych maszynach gwintowaną końcówkę i moletowanie trzpienia, ułatwiające jego stabilne osadzenie w izolatorze.

|

|

| Automatyczna linia do formowania stalowych kołków kontaktowych |

Przygotowywanie masy ceramicznej w dziale produkcji izolatorów |

Produkcja porcelany

Ze względu na całkowitą odmienność stosowanych surowców i technik wytwórczych jest to właściwie fabryka w fabryce. Jej kompletny ciąg technologiczny obejmuje wszystkie etapy charakterystyczne dla zakładów ceramicznych. Rozpoczyna się od przygotowania z różnych mineralnych składników homogenicznej masy, z której na wysokociśnieniowych prasach formowane są następnie zgrubne kształty izolatorów świec. Swą właściwą formę uzyskują one w drodze mechanicznej obróbki szlifierskiej. Ich wymiary muszą uwzględniać ściśle określony naddatek, ponieważ podczas następującego potem wypalania tracą one około 17 procent swej objętości.

Wypalanie odbywa się w piecu tunelowym ogrzewanym gazem i trwa aż 32 godziny. W jego efekcie uzyskuje się surowe izolatory, podlegające następnie pełnej kontroli właściwości elektroizolacyjnych, szkliwieniu części zewnętrznej i nanoszeniu na nią oznaczeń produktu.

Dwie fazy montażu

W pierwszej przygotowuje się tzw. zespół środkowy, czyli kompletuje na stole obrotowym izolator z elektrodą i kołkiem kontaktowym, przy czym dystans pomiędzy dwoma elementami metalowymi wypełnia się przewodzącym prąd granulatem. Wstępne połączenie wszystkich tych części polega na ich ściśnięciu prasą, a ostateczne odbywa się metodą termiczną, czyli poprzez rozgrzanie całości w piecu elektrycznym do temperatury topnienia granulatu i ponowne dociśnięcie kołka kontaktowego. Na koniec przycina się elektrody środkowe na ostateczny wymiar.

W drugiej fazie na gotowe już zespoły środkowe nakłada się na stole obrotowym korpusy oraz wewnętrzne uszczelki i łączy je w kompletną świecę, zaprasowując kołnierz części metalowej na izolatorze. Pozostaje już tylko dodać zewnętrzną uszczelkę i zatrzaskową nakrętkę kołka, by świecę można było umieścić w firmowym opakowaniu.

Nie takie to proste

W dotychczasowej prezentacji procesu produkcyjnego realizowanego w kieleckiej Iskrze zabrakło jednego elementu, i to chyba najważniejszego. Otóż świeca zapłonowa dobrze działa w konkretnym silniku nie tylko za sprawą poprawnie zmontowanych elementów i gwintu pasującego do otworów głowicy, lecz musi mieć jeszcze określoną wartość cieplną, stabilnie utrzymywaną we wszystkich egzemplarzach danego modelu.

|

Od prawidłowej wartości cieplnej zależy, czy świeca sama oczyszcza się z nagaru poprzez jego wypalanie i nie rozgrzewa się na tyle, by jej elektrody ulegały nadtopieniu lub erozji. Miarą postępu technicznego w tej dziedzinie jest fakt, że współczesny użytkownik jakiegokolwiek pojazdu spalinowego może w ogóle nie wiedzieć, czy ma on jakieś świece, podczas gdy w pionierskim okresie działalności Iskry zmuszony był zabierać oprzyrządowanie do ich czyszczenia nawet w krótkie podróże. Teraz by się na coś takiego nie zgodził absolutnie. Wartość cieplna zależy od materiału i kształtu części izolatora sąsiadującej z końcówką elektrody środkowej. Jak ustalić te parametry przy projektowaniu nowego modelu świecy, zmianie receptury masy ceramicznej bądź szczegółowej kontroli jakości produktów? Potrzebna jest do tego specjalistyczna kadra inżynierska i odpowiednio wyposażone fabryczne laboratorium. Iskra to wszystko ma. Niezbędną część wyposażenia badawczego stanowi wzorcowy silnik jednocylindrowy o zmiennej charakterystyce, umożliwiający realizację szerokiej gamy pomiarów i testów. Jest dziś takich silników na świecie zaledwie kilkadziesiąt, z czego jeden w Kielcach. |

| Wzorcowy silnik do laboratoryjnego testowania świec zapłonowych |

-

2010-12-20 00:28

Polskie świece Iskra

Henryk

Polskie produkty wyroby sa także dobre i należy je promować. Naszej Iskrze należy życzyć lepszej dystrybucji oraz kolejnej generacji Swiec np. irydowych . Może nowe produkty z istniejących patentów,wydłużenie żywotności produkowanych wyrobów.

-

2011-02-01 18:42

Świece Iskra

Paweł

Świece Iskra są bardzo dobrej jakości, lepsze niż NGK lub Bosch. Szkoda tylko, że tak mało znane i promowane w Europie, ktoś powinien wreszcie wynosić takie firmy na wyżyny.

-

2011-10-29 14:14

\"Lepsze\"???????????

xyz

Nie ośmieszaj się człowieku. Słowo \"lepsze\" wymaga dowodów jak np. dopuszczenia do OEM przez znanych producentów. Gdzie macie takie dopuszczenia i dostawy na pierwszy montaż?. Trochę w Biesku wypłakaliście i wpuszczono Was do serwisu, ale w Turynie Was olali. Z takimi świecami to do wsiowych zapyziałych warsztatów-szop i na eksport na Wschód, Bangladeszu (ryksze).Świece Iskry nie spełniają podstawowych kryteriów technicznych stawianym tego typu wyrobom. Nie będę wymieniał jakich bo ci co rozumieliby to już tam nie pracują, a \"zarządcy\" znają się co najwyżej na nadruku i opakowaniu.

-

2012-07-18 12:33

chinol

michal

Rozumiem ze wlasciciele 20 letnich bmw czy golfow 3 wola kupic francuskie NGK produkowane w chinach niz Polski wyrob. Znam kilkanascie osob i sam jezdze na swiecach iskry i nigdy nie bylo z nimi problemow. Lecz jezeli ktos woli wydac 3razy wiecej pieniedzy na swiece wg siebie \"lepszej\" firmy i sie z tego cieszyc to super.

-

2011-02-07 20:59

Poziom N. Dyzmy

inżynier

Ten artykuł pisał chyba stażysta. Wiele błędów technicznych (np. osłona el. rdzeniowej wykonywana jest z drutu niklowego, a nie stalowego), maszyny wyglądają jak odzysk ze złomowiska.Pokazany silnik nie służy do szerokiej gamy pomiarów, tylko do jednego konkretnego badania w.c. Gdyby ten artykuł przeczytał Ś.P. J.Pobocha to zapewne przewróciłby się w grobie. Żenada.

-

2014-10-23 21:31

lepsze ??????

amator

Są dobre ,a może i lepsze od innych firm, ale pytam czy komuś z konkurencji zależy żeby polskie były chętniej kupowane ? Stąd ośmieszanie na wszelkie sposoby bo ,,zagraniczne \"to lepsze a certyfikaty u konkurencji dużo kosztują !

-

2019-06-12 15:17

Dobre

Krzysztof

Witam ja uzywam swiec iskry od 15 lat a od ponad 5 lat jezdze scenikiem 2 z lpg i na swiecach BOSCHA czy nawet DENSO nie mialem zadnej rewelacji produkty zagraniczne typu BOSCH to produkty skrajnie przereklamowane a w zeczywistosci towar tandetny na awiecach ISKRA robie spokojnie 60 tys z lpg bez zadnego problemy bez szarpniec czy nie rownych obrotach jak to bylo na swiecach BOSCH uzywam swiec ISKRA 32G I SA TO SWIECE REWELACYJNE GODNE POLECENIA NO I MADE IN POLAND

7 komentarzy dodaj komentarz