Kontrola geometrii kół i osi (cz.IV)

Obecnie najbardziej rozpowszechnione w warsztatach samochodowych i stacjach kontroli pojazdów są kompu- terowe urządzenia kontrolno-pomiarowe.

Urządzenia te działają we współpracy z komputerami przetwa- rzającymi elektryczne sygnały, odpowiadające geometrycznym parametrom pomiarowym. Od omówionych poprzednio systemów optyczno-mechanicznych różnią się tym, że odczyt wszystkich mierzonych wielkości następuje automatycznie, a wyniki zapamiętywane są w komputerowej pamięci, prezentowane na ekranie monitora i drukowane w formie komputerowo generowanych protokołów.

Cały cykl:

- Kontrola geometrii kół i osi (cz.IV)

- Kontrola geometrii kół i osi (cz.III)

- Kontrola geometrii kół i osi (cz.II)

- Kontrola geometrii kół i osi (cz.I)

Dlatego różni się też znacznie obsługa urządzeń obydwu grup. Diagnosta korzystający z przyrządów optyczno-mechanicznych musi posiadać większą wiedzę w zakresie metodologii pomiarów, podczas gdy użytkownik sprzętu komputerowego może działać wyłącznie według bieżących instrukcji zawartych w oprogramowaniu systemu.

|

|

|

Klasyczny sposób mocowania głowicy |

System komputerowy z transmisją bezprzewodową |

W przypadku urządzeń optyczno-mechanicznych nawet drobne błędy popełniane przez obsługującego wpływają na dokładność i wiarygodność całego cyklu pomiarowego. W urządzeniach komputerowych odpowiednie procedury pomiarowe automatycznie wychwytują i korygują ewentualne błędy obsługowe.

Poza tym przyrządy komputerowe wyposażane są obecnie w bogate bazy danych wzorcowych dla poszczególnych marek i modeli pojazdów.

Budowa systemów komputerowych

W urządzeniach tego rodzaju każda z czterech głowic pomiarowych posiada dwa czujniki położenia, czyli cały przyrząd wyposażony jest w osiem takich czujników (dawniej tylko sześć: po dwa w głowicach przednich i po jednym w tylnych). W starszych konstrukcjach wszystkie cztery czujniki rezystancyjne używane do pomiaru kątów poziomych musiały być łączone za pomocą linek we wspólny obwód opasujący badany pojazd.

Obecnie do tego celu wykorzystuje się czujniki optyczne, czyli tzw. kamery CCD, w których informacja o wzajemnym położeniu czujników kątów poziomych przekazywana jest przez promieniowanie podczerwone, które również tworzą obwód wokół pojazdu.

Przyrządy komputerowe w swych starszych wersjach konstrukcyjnych korzystały z komunikacji przewodowej,

tzn. pomiędzy wszystkimi czterema głowicami pomiarowymi i jednostką centralną konieczne było połączenie przewodami, którymi dostarczane było napięcie zasilania czujników oraz sygnały mierzonych parametrów.

<1tbody> <1table>

Obecnie stosowane jest zasilanie głowic pomiarowych akumulatorami ładowanymi każdorazowo po umieszczeniu głowic na tzw. stanowisku odkładczym, a przekazywanie danych z poszczególnych głowic pomiarowych do jednostki centralnej realizowane jest drogą radiową. W przypadku zbyt długiej pracy urządzenia, powodującej rozładowanie akumulatorów, istnieje zawsze możliwość przewodowego zasilania awaryjnego głowic bez konieczności przerw na doładowanie.

Przykład współczesnej konstrukcji

Urządzenie pomiarowe X-631 firmy Launch zostało pozytywnie ocenione przez Instytut Transportu Samochodowego i uzyskało certyfikat zgodności z wymogami ustawy, pozwalający wykorzystywać je do badań technicznych na stacjach kontroli pojazdów.

W urządzeniu tym zastosowano technologię kamer CCD, polegającą na emitowaniu i odbieraniu przez głowice pomiarowe wiązki promieniowania podczerwonego, otaczającej pojazd tzw. elektroniczną ramą. Pozwala to na określenie wzajemnego położenia poszczególnych czujników umieszczonych w głowicach pomiarowych mocowanych do kół w celu ustalania ich położeń kątowych.

Głowice zasilane są akumulatorami ładowanymi po odwieszeniu na szafce urządzenia. Przesyłanie danych do jednostki centralnej przyrządu (komputera) oraz wzajemna wymiana informacji pomiędzy głowicami realizowana jest z wykorzystaniem transmisji radiowej.

Przyjazne dla diagnosty oprogramowanie prowadzi go przez cały cykl pomiarowy. Wbudowana baza danych parametrów wzorcowych umożliwia porównanie wartości wzorcowych określanych przez producenta pojazdu z rzeczywistymi, uzyskanymi w efekcie wykonania pomiaru. Oprogramowanie zawiera ponadto graficzne instrukcje, wskazujące punkty regulacji poszczególnych parametrów, zalecane sposoby obciążenia pojazdów i wymagane wartości ugięcia zawieszeń w trakcie wykonywania pomiarów oraz animacje poszczególnych etapów procedur pomiarowych.

Czynnością dość czasochłonną, lecz niezbędną w trakcie każdego pomiaru parametrów geometrii kół i osi pojazdów, jest wykonywanie kompensacji bicia obręczy wszystkich kół dla wyeliminowania błędów pomiarowych wynikających z ewentualnych odkształceń. Urządzenie X-631 daje możliwość przeprowadzenia tej czynności trzema różnymi sposobami:

- poprzez obrót uniesionego koła o 90°,

- metodą obrotu uniesionego koła o 180°,

- w efekcie krótkiego przetoczenie pojazdu w obrębie stanowiska pomiarowego.

Kompensacja przez obrót uniesionego koła o 180° jest standardowym trybem pracy realizowanym w pełnym cyklu pomiarowym, tzn. po kolei dla wszystkich kół pojazdu. Kompensacja z obrotem koła o 90° możliwa jest do przeprowadzenia w trybie niepełnym, tzn. dla wybranego koła pojazdu. Zdecydowanie najwygodniejszą i najszybszą metodą przeprowadzania kompensacji jest przetoczenie pojazdu. Funkcja ta umożliwia przeprowadzenie czynności pełnej kompensacji wszystkich kół jednocześnie w trakcie przetoczenia pojazdu do przodu i do tyłu o wartość kąta obrotu kół wynoszącą zaledwie 45°.

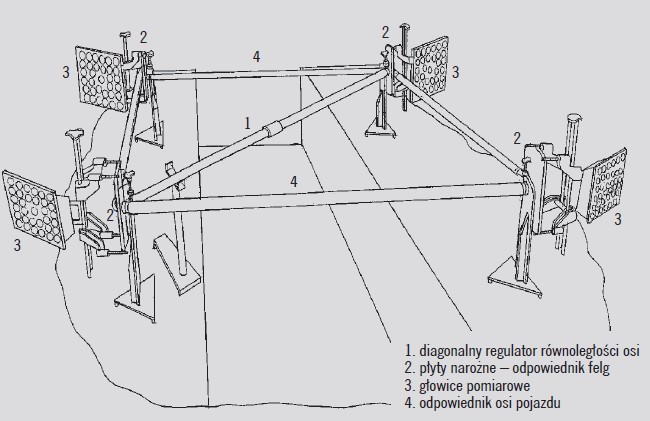

Stanowisko wzorcowe do certyfikacji systemów pomiarowych

Przyrząd X-631 wyposażony został w dodatkową, praktyczną funkcję, ułatwiającą pomiar pojazdów ze spojlerami lub posiadających niskie zawieszenia. Podczas ich badań powstają problemy z wzajemnym komunikowaniem się głowic danej osi, powodowane zbyt małym prześwitem podwozia. Wspomniana funkcja programowa umożliwia pochylenie głowic pomiarowych o wartość 1,5; 3 lub 4,5 mm, co umożliwia komunikację między głowicami i przeprowadzenie pomiaru. Przy pochylaniu głowic wykorzystywane jest bowiem tzw. elektroniczne ich poziomowanie, uwzględniające kompensację odchylenia głowicy od poziomu.

Przyrząd X-631 posiada również funkcję kompensacji pomiaru wartości regulowanych. Konieczność dokonania regulacji niektórych parametrów geometrii kół wymusza czynność uniesienia osi pojazdu, a tym samym – zwolnienie obciążenia kół, co powoduje zmianę położenia elementów zawieszenia. Dlatego po dokonaniu pomiaru regulowanych wartości program zapamiętuje je i odpowiednio przelicza po uniesieniu kół, aby odpowiednio skorygować wyniki uzyskane dla kół odciążonych.

0 komentarzy dodaj komentarz