Zabezpieczenia podnośników warsztatowych

Podnośnik, zwany oficjalnie dźwignikiem, tworzy wygodne stanowisko naprawczo-obsługowe w warsztacie samochodowym, ponieważ zapewnia dostęp do dolnych części pojazdów i dobre ich oświetlenie.

Praca z użyciem podnośnika jest bezpieczna dzięki wielu przedsięwzięciom producentów, organizacji normatywnych, laboratoriów, przedsiębiorstw dystrybucyjnych i serwisowych. Obliczenia konstrukcji podnośnika oraz wyposażenie jego układów napędowych i zabezpieczających obwarowane jest zaleceniami norm, a w szczególności normą PN-EN 1493:2010 – podnośniki samochodowe. Dyrektywa maszynowa 2006/42/WE uznaje podnośniki samochodowe za maszyny mogące stwarzać szczególne zagrożenia, stąd producent lub dystrybutor podnośników jest zobowiązany zaangażować jednostkę notyfikowaną przez Komisję Europejską do oceny zgodności danego produktu z obowiązującymi normami. Wykaz jednostek notyfikowanych znajduje się pod adresem: http://ec.europa.eu/enterprise/mechan_ equipment/machinery/index.htm.&

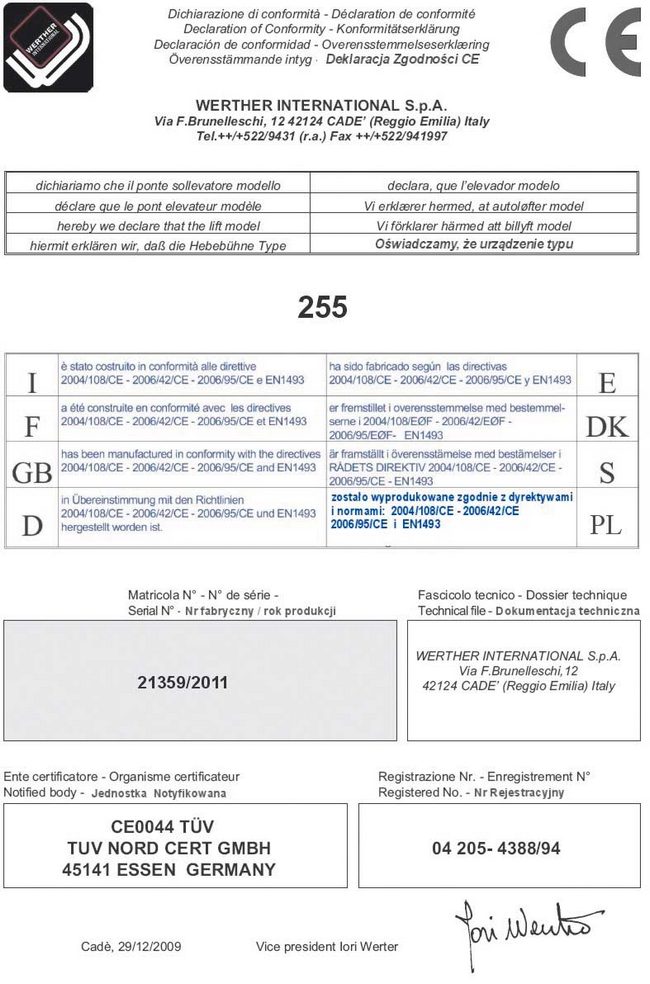

Użytkownik w dostarczonej wraz z podnośnikiem instrukcji obsługi otrzymuje deklarację zgodności, zawierającą odniesienie do obowiązujących norm, numer fabryczny i rok produkcji podnośnika, symbol jednostki notyfikowanej oraz numer badania i miejsce przechowywania dokumentacji z oceny zgodności.

|

|

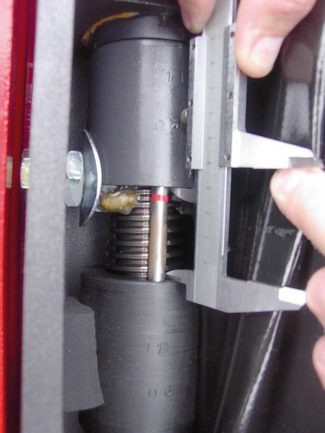

| Pomiar zużycia nakrętek w podnośniku WerTher 255. Czerwona linia oznacza zużycie graniczne |

Mechanizm zapadkowy podnośnika czterokolumno- wego, listwa z nacięciami służy również do samopoziomowania platformy |

Zagrożenia bezpieczeństwa

Do często spotykanych czynników podwyższających ryzyko pracy na stanowisku z podnośnikiem samochodowym zalicza się:

- brak oznaczenia elementów sterowniczych lub oznaczenie ich w języku obcym;

- przyciski wystające ponad obudowę pulpitu sterowniczego;

- dźwignie sterujące w miejscu niechronionym, narażonym na przypadkowe przestawienie;

- brak uziemienia bieguna obwodu sterującego, do którego podłączone są cewki styczników, przekaźników i elektrozaworów (układ elektryczny błędnie zaprojektowany lub wykonany);

- brak zabezpieczenia ramion podporowych przed obrotem lub nadmierny luz w tym mechanizmie;

- przy napędach mechanicznych brak zabezpieczenia przed zerwaniem ciągu kinematycznego i spowodowanym przez to upadkiem samochodu (występuje w podnośnikach starszej generacji);

- przy napędach hydraulicznych brak zabezpieczenia przed upadkiem samochodu w przypadku pęknięcia przewodu ciśnieniowego;

- brak środków ochrony przed urazami stóp personelu.

Czynników ryzyka jest znacznie więcej, a norma PN-EN 1493:2010 szereguje je wg następujących kryteriów:

- zagrożenia mechaniczne takie, jak przygniecenie, utrata stabilności pojazdu lub podnośnika itd.;

- porażenie prądem elektrycznym;

- zagrożenia stwarzane przez nieergonomiczność rozwiązań (np. wymuszanie postawy niekorzystnej dla zdrowia i nadmiernego wysiłku człowieka;

- brak lub błędne wyregulowanie urządzeń zabezpieczających oraz ich czujników;

- zakłócenia w zasilaniu energetycznym podnośnika;

- błędne działanie podnośnika.

|

|

| ClickSystem - mechanizm szybkiej regulacji wysokości podpór firmy Werther |

Zapadnia mechaniczna podnośnika nożycowego, zwalnianie jej blokady realizowane jest pneumatycznie |

Analiza powyższych zagrożeń skutkuje powstawaniem nowych, coraz doskonalszych konstrukcji podnośników samochodowych.

Mechanizmy zabezpieczające

W konstrukcjach podnośników warsztatowych stosuje się następujące rodzaje zabezpieczeń:

- rygle mechaniczne samoczynnie blokujące się przy zaniku siły podtrzymującej pojazd;

- podwójne elementy nośne;

- elektryczne czujniki położenia elementów mechanicznych współpracujące z układami blokującymi;

- zabezpieczenia układów hydraulicznych przed gwałtowną utratą ciśnienia;

- sygnalizacja niebezpiecznych faz opuszczania i ponoszenia;

- osłony nóg personelu;

- blokady elementów podporowych.

Nakrętka bezpieczeństwa znajduje zastosowanie w podnośnikach elektromechanicznych, w których zużyciu ulegają elementy nośne, czyli: nakrętka i śruba pociągowa. Nakrętka jest zwykle wykonana z materiału szybciej się zużywającego. Zużycie i zerwanie jej gwintu jest uszkodzeniem charakterystycznym dla starszych modeli podnośników dwu- i czterokolumnowych. Obecnie stosuje się dodatkową, mniejszą nakrętkę bezpieczeństwa, umieszczoną pod nakrętką główną. Na niej opiera się ruchoma część konstrukcji w przypadku zerwania gwintu nakrętki nośnej. Podczas normalnej pracy nakrętka bezpieczeństwa nie jest obciążana i nie zużywa się.

Niektóre podnośniki mają dodatkowy elektryczny układ pomiaru odległości nakrętek. Ponadnormatywne zużycie nakrętki głównej skutkuje wyłączeniem podnośnika i koniecznością wezwania serwisu. Takie rozwiązanie spotkamy w modelach Werther 255 i Werther 300S.

Rygle mechaniczne występują we wszystkich konstrukcjach z napędem elektrohydraulicznym. Blokują one działanie struktury ruchomej podnośnika zazwyczaj samoczynnie pod wpływem siły grawitacji lub sprężyny. Zwolnienie blokady następuje przy włączeniu przez użytkownika funkcji zmiany wysokości samochodu. W podnośnikach Werther pozycja pracy zawsze ustalana jest przez rygle mechaniczne w celu odciążenia układu hydraulicznego, co dodatkowo zwiększa jego trwałość.

|

|

| Elementy automatycznego mechanizmu blokującego obrót ramion podporowych |

Nożycowy podnośnik pomocniczy z żaluzją ochronną, zapobiegającą przycięciu rąk operatora przez elementy podporowe |

Zabezpieczenie układu hydraulicznego przed nagłym rozszczelnieniem w wyniku np. przetarcia lub przecięcia elastycznego przewodu, polega na wyposażeniu siłowników roboczych w zawory dławiące wypływ oleju hydraulicznego. Zawory te zamykają się samoczynnie przy gwałtownym wzroście prędkości wypływu oleju z siłownika i zapobiegają nagłemu obniżeniu samochodu. Równocześnie spadek ciśnienia uruchamia zapadki mechaniczne podtrzymujące podniesiony samochód.

Zabezpieczenie podpór pojazdu jest szczególnie istotne dla podnośników dwukolumnowych. Ich ramiona po uniesieniu powinny zostać automatycznie i sztywno zablokowane. Mechanizmy blokujące o dobrej jakości wykazują luz mierzony na talerzykach podporowych nie większy niż 50 mm. Gdy luz ten przekracza 100-150 mm, zabezpieczenie nie działa. Czasem dla dopasowania podnośnika do nietypowego pojazdu mechanicy przedłużają fabryczne podstawki drewnianymi klockami. Rozwiązaniem znacznie bezpieczniejszym jest dokupienie fabrycznych przedłużek, np. typu Click System.

Zabezpieczenia takie, jak osłony nóg, żaluzje ochronne, sygnalizacja dźwiękowa niebezpiecznych faz działania podnośnika – znacznie zmniejszają ryzyko wypadku. Przy zakupie nowego podnośnika warto się zapoznać ze stosowanymi zabezpieczeniami, ponieważ producenci korzystają z różnych ich rodzajów. Niektóre z nich będą działać skutecznie i pewnie przez długie lata, a inne bardzo szybko i nagle tracą sprawność, np. na skutek niewidocznej z zewnątrz korozji.

Prawdziwość zapisów deklaracji zgodności CE użytkownik może sprawdzić w Internecie

0 komentarzy dodaj komentarz