Błędy i wady lakiernicze (cz.II)

W pierwszej części (patrz: tutaj) przedstawiłem najczęściej spotykane wady lakiernicze powstające na etapie przygotowania podłoża. Teraz przedstawię skutki błędów popełnianych w kolejnych fazach naprawy.

Niektóre wady ujawniają się w czasie aplikacji lub suszenia – utwardzania. Kolejne dają się zidentyfikować dopiero po dłuższym okresie. W każdym przypadku jednak należy pamiętać, iż konsekwencją odstępstwa od technologii jest wada, która na pewno ujawni się w swoim czasie nie tylko w postaci wizualnej, lecz również jako obniżenie właściwości mechanicznych i odporności całego systemu. Nie warto więc tworzyć własnych, pozornie szybszych i łatwiejszych procesów technologicznych.

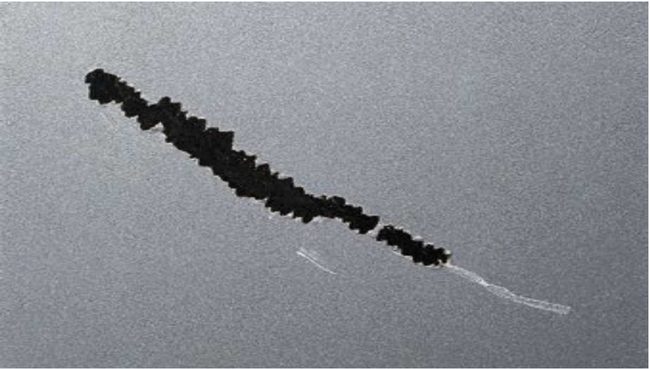

Słaba przyczepność

Lakier odchodzi od podłoża miejscami – punktowo lub na większych powierzchniach. Zjawiskiem tym może być objęta jedna lub kilka kolejnych następujących po sobie warstw. Możliwe przyczyny: zastosowanie produktu nienależącego do danego systemu, brak dostatecznej przyczepności jednej z warstw z powodu różnego rodzaju zanieczyszczeń, niewłaściwa lepkość lakieru, użycie nieodpowiedniego utwardzacza lub rozcieńczalnika, zbyt krótki czas odparowania między warstwami, za mała lub za duża średnica dyszy pistoletu, suche/prószone – nakładanie poszczególnych warstw, niewłaściwa temperatura materiału lakierniczego lub lakierowanego przedmiotu. Podobnie skutkują też błędy popełnione w poprzednim etapie, czyli niedostateczne zmatowanie powierzchni lub niewłaściwa gradacja papieru.

Wadzie tej można zapobiegać poprzez: sprawdzanie w informacjach technicznych możliwości stosowania wybranego produktu, używanie tylko zalecanych utwardzaczy i rozpuszczalników, mieszanie produktów z rozpuszczalnikami tylko w zalecanych proporcjach, korzystanie z dysz o przekroju przewidzianym dla danego produktu, przestrzeganie czasu odparowania między warstwami z uwzględnieniem temperatury przemiotu, otoczenia i produktu (+21-23oC) oraz intensywności przepływu powietrza. Poza tym należy nakładać prawidłowo rozlane poszczególne warstwy i oczywiście starannie odtłuścić, oczyścić oraz zmatowić odpowiednim papierem przewidzianą do lakierowania powierzchnię.

Słaba przyczepność

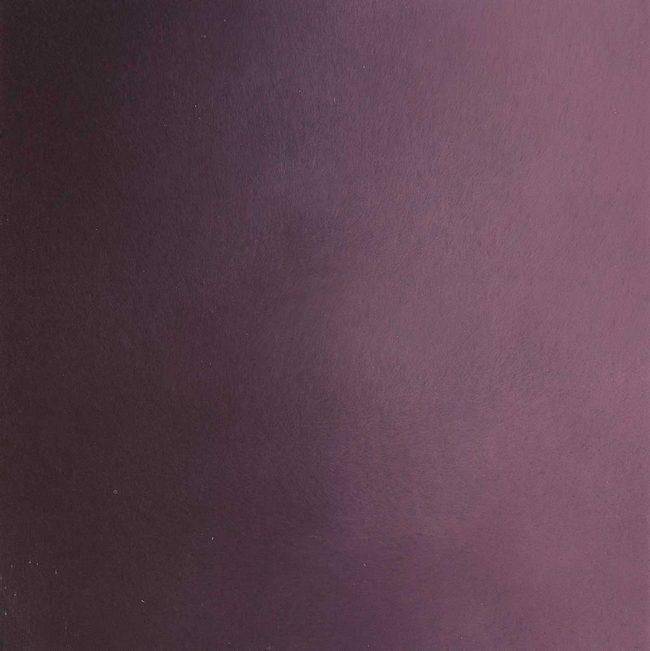

Mlecznienie

Zjawisko to polega na pojawieniu się białych plam na lakierze nawierzchniowym. Występuje bezpośrednio po aplikacji lakieru, miejscowo lub na całych elementach. Przyczyną może być użycie zbyt szybkiego rozpuszczalnika, powodujące szybkie odparowanie ostatniej, mokrej warstwy, a potem natychmiastową kondensację wilgoci. Podobny efekt daje zbyt wysokie ciśnienie sprężonego powietrza, ponieważ schładza podłoże aż do wystąpienia kondensacji wilgoci atmosferycznej. Mlecznienie bywa też skutkiem zbyt wysokiej wilgotności lub zbyt niskiej temperatury w kabinie lakierniczej, zbyt intensywnej cyrkulacji powietrza wokół lakierowanych elementów.

Zapobieganie w przypadku dużej wilgotności powietrza polega na używaniu wolniejszych rozpuszczalników, redukowaniu ciśnienia powietrza w zależności od potrzeb, unikaniu lakierowania w niesprzyjających warunkach i suszeniu lakieru zgodnie z zaleceniami.

Mlecznienie

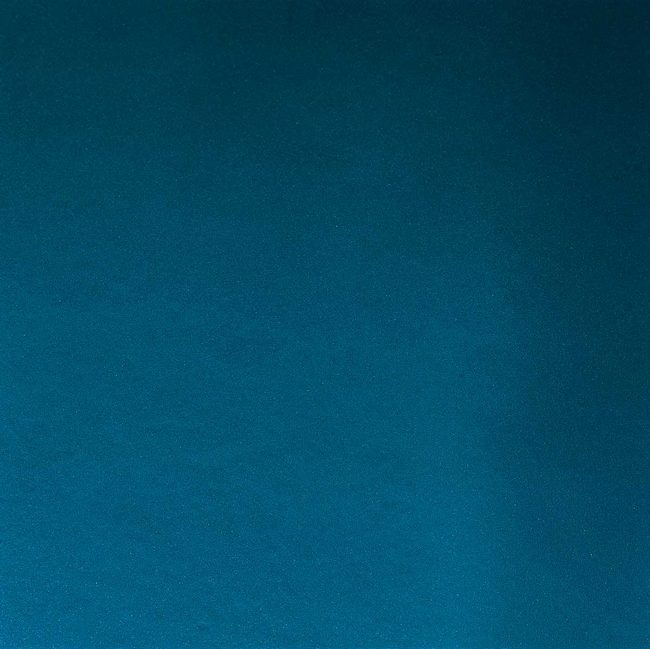

Chmurzenie

Efekt ten występuje tylko w lakierach z efektem specjalnym (metalicznym, perłowym oraz metaliczno-perłowym), jako ciemniejsze lub jaśniejsze plamy, smugi, bądź pasy.

Przyczyną jest zwykle nieodpowiedni rozpuszczalnik lub utwardzacz użyty w systemie, zbyt duża średnica dyszy, za grube warstwy lakieru bazowego, nadmiernie krótki czas odparowania (zwłaszcza przy wodorozcieńczalnych lakierach bazowych). Podobne skutki może mieć nierówna aplikacja warstw lakieru bazowego albo nakładanie warstwy wykończeniowej zbyt szybko, zbyt mokro lub przy zbyt dużym ciśnieniu.

Zapobieganie, podobnie jak w przypadku wcześniej opisanych wad, polega na używaniu zalecanych produktów, uwzględnianiu przy wyborze rozpuszczalnika temperatury otoczenia, prędkości powietrza i wielkości malowanej powierzchni, a także na stosowaniu zalecanych dysz, właściwych czasów odparowania i prawidłowej techniki lakierowania, szczególnie przy warstwie wykończeniowej.

Chmurzenie

Pękanie lakieru

Sieć drobnych pęknięć na powierzchni lakieru może występować po pewnym czasie w systemach jedno- i wielowarstwowych. Pojawia się, gdy: lakier nałożono na powierzchnię już popękaną, użyto zbyt mało lub zbyt dużo utwardzacza w produktach dwuskładnikowych albo zbyt dużo rozpuszczalnika w produkcie jednoskładnikowym. Inną przyczyną bywa niedostatecznie zmieszanie produktów podstawowych lub zbyt grube wylanie ostatniej warstwy.

Przeciwdziała się temu zjawisku: dokładnie sprawdzając przygotowaną powierzchnię podczas odtłuszczania, stosując zalecane proporcje i procedury mieszania, a także przestrzegając zaleceń technicznych dla danego produktu.

Pękanie lakieru

Słabe utwardzenie

Mamy z nim do czynienia, gdy lakier, podkład lub kit szpachlowy nie utwardziły się całkowicie, dając się łatwo odkształcać lub zarysować.

Przyczynę stanowi z reguły zanieczyszczona powierzchnia, niewłaściwy lub dodany w nieodpowiedniej proporcji utwardzacz, zbyt grube warstwy lakieru, za niska temperatura otoczenia przy aplikacji i suszeniu, jak również zbyt krótki czas suszenia lub niedostateczna cyrkulacja powietrza podczas tego procesu.

Aby zapobiec słabemu utwardzeniu, należy: dokładnie odtłuszczać naprawiane powierzchnie, stosować zalecane utwardzacze odpowiednich linii produktowych, we właściwych proporcjach i dokładnie mieszać produkty, nie aplikować warstw grubszych niż zalecane. Optymalną temperaturą aplikacji jest +20-23oC (samochód powinien ją uzyskać, oczekując na malowanie w kabinie). Jeżeli zachodzi taka potrzeba, można zastosować szybszy system utwardzania, a wykonaną powłokę suszyć tak długo, jak jest to zalecane w danych warunkach, sprawdziwszy uprzednio przepływ powietrza i stan filtrów w kabinie lakierniczej.

Słabe utwardzenie

Niski połysk

Gdy nowa powłoka charakteryzuje się niskim połyskiem, może to być spowodowane przez wosk lub podobne zanieczyszczenia wchłonięte przez świeżą warstwę lakieru. Podobnie jest, jeśli podkład nie utwardzi się dostatecznie przed zmatowaniem albo użyje się do tego zbyt grubego papieru. Inne możliwe przyczyny to: zbyt szybki rozpuszczalnik, niewłaściwy utwardzacz lub dodany w nieprawidłowej proporcji, niedokładnie wymieszane poszczególne produkty, za krótki czas odparowania lub warstwy nałożone zbyt szybko w systemie mokro na mokro. Nie sprzyja dobremu połyskowi zbyt długie utwardzanie w podwyższonych temperaturach i za słaby przepływ powietrza w kabinie. Brak połysku może też świadczyć o tym, iż jedna warstwa lakieru lub podkładu ma słabą przyczepność lub występuje zbyt duża różnica twardości pomiędzy warstwami (tworząc naprężenia), albo o zbyt grubo wylewanych warstwach poszczególnych produktów.

Przeciwdziała temu niekorzystnemu zjawisku dobre odtłuszczenie powierzchni przed matowaniem i lakierowaniem, prawidłowy czas schnięcia dostosowany do temperatury otoczenia i grubości warstw, właściwa dla danego produktu gradacja papieru ściernego. Wybór rozpuszczalnika powinien uwzględniać szczególnie: temperaturę otoczenia, wielkości naprawy i intensywność cyrkulacji powietrza.

Do aplikowanego materiału należy najpierw dodać utwardzacz i wymieszać, następnie rozpuszczalnik, po czym ponownie wymieszać. Ważne jest przestrzeganie czasu odparowania i unikanie nakładania zbyt grubych warstw. Przed aplikacją trzeba koniecznie sprawdzić prawidłowe działanie kabiny lakierniczej, czyli regulatora temperatury, filtrów i innych elementów jej wyposażenia.

Niski połysk

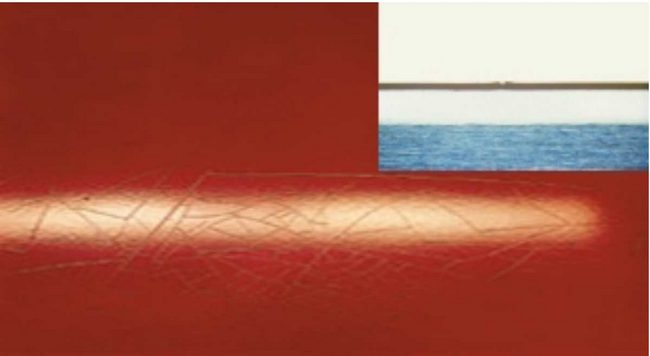

Słabe krycie

Mówimy o nim, gdy podłoże pozostaje widoczne spod lakieru, zwłaszcza w takich miejscach, jak zagłębienia, wygięcia, krawędzie. Przyczyną jest przeważnie niewłaściwe wymieszanie poszczególnych pigmentów wchodzących w skład lakieru, zbyt cienko nakładane warstwy, nierównomierne lakierowanie, nieprzestrzeganie czasu odparowania, zbyt wczesne polerowanie powodujące częściowe usunięcie lakieru.

Dobre krycie wymaga dokładnego wymieszania lakieru przed użyciem, nakładania zalecanej liczby warstw o odpowiedniej grubości, przestrzegania czasu na odparowanie, układania równych warstw na całej powierzchni. Polerować powłokę można tylko po jej całkowitym dosuszeniu.

Wspominane tu przyczyny wad lakierniczych wydają się w wielu przypadkach identyczne, choć tak różne powodują skutki. Należy jednak pamiętać, iż charakter wady oraz czas jej pojawienia się zależy w znacznej mierze od kilku czynników. Pierwszym jest skala popełnionych odstępstw od zaleceń producenta, następnym – okoliczności zewnętrzne, takie jak: wilgotność, temperatura obiektu lub produktu oraz intensywność przepływu powietrza w czasie poszczególnych etapów naprawy lakierniczej. Dlatego też zalecam przede wszystkim zapoznanie się z dokumentacją techniczną danego produktu zanim zostanie on zastosowany w procesie naprawczym.

Słabe krycie

Tagi

Lakiernictwo Standox Akzo Nobel Nadwozia Lakiery Multichem Powłoki lakiernicze Lakiery bezbarwne Pro-West Spies Hecker lakiery wodorozcieńczalne

0 komentarzy dodaj komentarz