Hamulce bez kompromisów

Kiedyś jakość samochodowego układu hamulcowego zależała w głównej mierze od ceny całego pojazdu. Do drogich modeli trafiały konstrukcje w danym okresie najdoskonalsze, a do tanich – mniej efektywne, często nawet przestarzałe pod względem technicznym.

W dzisiejszej masowej motoryzacji takie traktowanie sprawy byłoby nieporozumieniem, ponieważ sprawność hamulców istotna jest dla bezpieczeństwa nie tylko użytkowników konkretnego samochodu, w którym zostały zamontowane, lecz także dla pozostałych uczestników ruchu drogowego. Dlatego wszelkie nowości poprawiające skuteczność hamowania szybko upowszechniają się w modelach wszystkich cenowych klas. Dotyczy to również samych okładzin ciernych. O aktualnych kierunkach ich technicznego doskonalenia i zasadach optymalnego serwisowania piszą dziś na naszym forum przedstawiciele najbardziej znanych w Polsce producentów systemów hamulcowych.

Marek Warmus

ATE

Dla wszystkich jednakowo

Współczesne klocki hamulcowe są bardzo złożonym produktem, który musi spełnić wiele oczekiwań i wymogów. Na pierwszym miejscu jest niezawodność działania, nawet w ekstremalnych warunkach, i skuteczność hamowania, czyli jego jak najkrótsza droga. Prócz tego bardzo dużo uwagi poświęca się dziś badaniom hałaśliwości ich pracy i towarzyszącym jej wibracjom. Kolejne ważne aspekty to odporność na zużycie i ochrona środowiska, a więc redukcja wytwarzanego pyłu hamulcowego.

Wszystkie klocki hamulcowe ATE, niezależnie od tego, czy przeznaczone są do montażu fabrycznego w nowych pojazdach, czy do stosowania jako części zamienne w samochodach używanych – podlegają tym samym testom i wymogom. Są to testy zgodne z wymogami samochodowych marek oraz z europejską normą ECE R90.

Jeśli chodzi o ich serwisową wymianę, to z uwagi na komfort pracy układu hamulcowego zalecamy, by wraz z klockami hamulcowymi wymieniać również tarcze. Za dopuszczalną uważamy jedną wymianę tarczy na najwyżej dwie zmiany klocków, lecz pod warunkiem, że element przeznaczony do powtórnego użycia wykazuje jeszcze wystarczająca grubość minimalną (zużycie ok. 50%), nie odznacza się nadmiernym biciem bocznym lub promieniowym i nie ma na swych powierzchniach roboczych wgłębień, korozji lub innych zmian materiałowych wynikających np. z przegrzania.

Marcin Kielczewski

Robert Bosch

Nie wystarcza norma ECE R90

Niezależnie od warunków, w jakich pracuje, klocek hamulcowy musi być zawsze jednakowo efektywny. Każdy jego model projektowany jest do konkretnego typu układu hamulcowego, który w zależności od modelu pojazdu różni się swoimi parametrami. Zarówno mieszanka, jak i kształt są tak dobrane, aby połączyć żywotność z maksymalną efektywnością i zapewnić maksimum komfortu. Dla zastosowań europejskich ważna jest przede wszystkim efektywność i trwałość, natomiast dla amerykańskich – brak pylenia i cicha praca. Nie ma więc jednego uniwersalnego klocka ani jednej uniwersalnej mieszanki ciernej, dlatego tak ważne są testy i badania.

Wszystkie klocki hamulcowe, zarówno na rynek OE (producencji pojazdów i serwisy autoryzowane), jak i na IAM (niezależny rynek części zamiennych), przechodzą te same testy. Wystarczy spełnić normę ECE R90, by dany model klocka został dopuszczony do sprzedaży. Jednak ta norma wymaga tylko 6 testów, bez najważniejszego, czyli testu drogi hamowania, który sprawdza efektywność układu hamulcowego. Bosch dokonuje ponad 20 rodzajów testów w różnych warunkach atmosferycznych, w tym także drogi hamowania przy prędkościach maksymalnych. Przeprowadzany jest również test w warunkach górskich z maksymalnym obciążeniem. Ponadto sprawdzana jest stabilność współczynnika tarcia w każdych warunkach pracy.

Nie wszystko jednak zależy od samych okładzin. Układ hamulcowy musi być w 100% sprawny, a ogólna jego trwałość wyznaczana jest przez żywotność najsłabszego elementu. Dlatego przy serwisowej obsłudze nie wolno zapominać o wymianie sprężynek lub blaszek ustalających klocek hamulcowy. Bardzo ważny jest też stan płynu hamulcowego. Zaleca się jego wymianę nie rzadziej niż co dwa lata. Płyn ma właściwości higroskopijne, co oznacza, że chłonie wilgoć. Dopuszczalna zawartość wilgoci wynosi do 3%. Tarcze hamulcowe zalecamy wymieniać zawsze w komplecie z klockami. Kolejna kwestia to prawidłowe wykonanie tych serwisowych czynności, czyli dokładne oczyszczenie i posmarowanie wszystkich miejsc, które tego wymagają.

Tomasz Skrzesinski

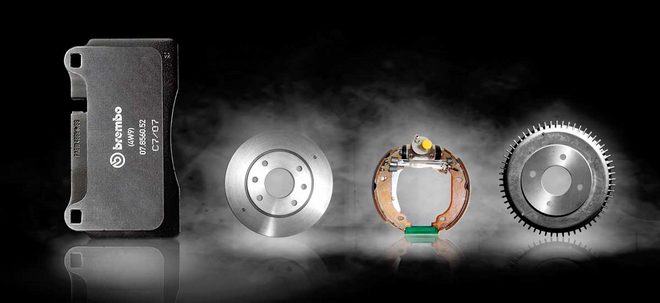

Brembo Poland

Kompleksowe doskonalenie

Zasadniczymi parametrami decydującymi o jakości materiału ciernego są: krótka droga hamowania, trwałość, komfort i niska emisja pyłów. Ponieważ utrzymanie tych parametrów bywa ze sobą sprzeczne, trzeba wypracować kompromis pomiędzy doskonałą wydajnością, komfortem i trwałością. Warunkiem dobrej jakości okładzin hamulcowych jest zastosowanie stabilnego współczynnika tarcia w dużym zakresie prędkości i temperatur pracy, ciśnień występujących w układzie hydraulicznym, a także warunków atmosferycznych. Istotne są również: wysoka trwałość okładziny i współpracującej z nią powierzchni tarczy, stabilna ściśliwość materiału ciernego, odpowiednia jego przewodność cieplna (głównie w przypadku klocków hamulcowych), a także niski poziom hałasu podczas hamowania oraz odporność na zjawisko fadingu w okresie docierania.

Ponieważ każda z tych cech zależy od innych czynników, doskonalenie produktu polega na takim opracowaniu składu materiału ciernego, technologii produkcji oraz konstrukcji okładziny, by w danym pojeździe, a oferta Brembo obejmuje ponad 1200 referencji, uzyskać optymalne wartości wszystkich istotnych parametrów.

Dlatego każdy materiał cierny Brembo jest testowany pod względem wymagań mechanicznych (ścieralność i ściśliwość), parametrów środowiskowych, wydajności (norma SAE J2522), komfortu (norma SAE J2521) i trwałości (norma SAE J2707). W przypadku zastosowań OE konieczne jest uzyskanie homologacji producenta pojazdu, co wymaga przeprowadzenia wymaganych przez niego testów. Brembo testuje więc swe produkty zarówno laboratoryjnie (próby statyczne i dynamiczne), jak i w testach drogowych, pozwalających mierzyć i optymalizować cechy subiektywne, jak komfort pracy i natężenie hałasu.

Praktyczne wykorzystanie zalet okładzin zależy również od stanu współpracujących z nimi tarcz lub bębnów hamulcowych. Dla zachowania właściwej pojemności cieplnej tych elementów konieczne jest przestrzeganie ich zalecanych grubości minimalnych. Jeżeli części metalowe nie są w stanie zakumulować odpowiedniej ilości energii cieplnej, następuje wzrost temperatury pracy, zmniejszający współczynnik tarcia oraz trwałość materiałów ciernych. Nie można zatem ograniczać obsługi serwisowej do wymiany samych okładzin, jeśli elementy metalowe nie spełniają wymagań wymiarowych określonych przez ich producenta lub nie mają właściwego stanu powierzchni.

Osobnym zagadnieniem, wymagającym serwisowej kontroli, jest stan techniczny hydrauliczno-mechanicznych elementów układu hamulcowego, takich jak zaciski lub rozpieracze szczęk.

Brembo jest liderem rozwoju układów hamulcowych. Prace nad ich projektowaniem i pełna kontrola cyklu produkcyjnego dają nam bardzo dobrą znajomość każdego elementu układu, co pozwala osiągnąć integrację wszystkich podzespołów już od fazy projektowania. Niezależnie od normy ECE R90, która reguluje jakość poszczególnych części, tylko doświadczenie producenta systemów hamulcowych może zapewnić doskonałe dopasowanie wszystkich elementów.

Piotr Podrażka

Delphi Product & Service Solutions (DPSS)

Wszystko według standardów OE

Gama okładzin ciernych Delphi, w tym klocków hamulcowych, jest projektowana i wytwarzana zgodnie z wymogami stawianymi produktom pierwszego wyposażenia OE. Okładziny cierne są w związku z tym produkowane z wykorzystaniem ponad 20 różnych formuł materiałowych, pozwalających uzyskiwać wymagane charakterystyki. Konstrukcyjnym osiągnięciem Delphi jest zastosowanie w klockach hamulcowych warstwy podkładowej tworzonej przez materiał cierny o zwiększonej zawartości żywic, co wzmacnia spojenie materiału ciernego z płytką nośną, a także tłumi drgania i hałasy (np. piszczenie klocków), zapobiegając nadmiernemu przenikaniu ciepła do płynu hamulcowego. Warto zaznaczyć, że takie rozwiązanie jest wymagane przez producentów pojazdów dla pierwszego montażu OE. Niewielu producentów stosuje je dla rynku części zamiennych.

Inne konstrukcyjne rozwiązania Delphi, zapewniające spełnienie wymagań OE w zakresie klocków hamulcowych, to: nacięcia powierzchni eliminujące ryzyko pękania materiału ciernego, fazowanie krawędzi obniżające emisję hałasu i przyspieszające dopasowanie okładziny do tarczy hamulcowej, stalowe płyty nośne, pokryte proszkowo materiałem epoksydowym dla zabezpieczenia przed korozją.

Dążeniem Delphi jest dostarczanie klocków hamulcowych na rynek części zamiennych nie później niż po 6 miesiącach od pojawienia się nowego modelu samochodu. Dlatego proces projektowania, testowania i produkcji musi być doskonale zaplanowany. Inżynierowie rozwoju produktu przeprowadzają testy w najbardziej ekstremalnych warunkach drogowych spotykanych na świecie. W ich trakcie dokonywana jest pełna analiza projektu ze szczególnym uwzględnieniem rodzaju, jakości i specyfikacji podkładek przeciwszumowych, konstrukcji płyty nośnej, materiału ciernego i dodatkowych akcesoriów.

W ramach badań rozwojowych co roku poddaje się weryfikacji około 200 nowych materiałów ciernych. Bada się przy tym (w określonych zakresach temperatur i warunków zewnętrznych) ich współczynnik tarcia i jego stabilność, trwałość i komfort pracy.

Współczesne układy hamulcowe w coraz większym stopniu zależą od złożonych systemów elektronicznych, służących poprawie bezpieczeństwa jazdy. W związku z tym rosną też wymagania dotyczące diagnostyki i napraw. Inspekcja wzrokowa, wiedza o działaniu systemów czy doświadczenie – już nie wystarczają. Konieczne staje się korzystanie z elektronicznych urządzeń diagnostycznych, ponieważ np. po wymianie klocków hamulcowych jednostka sterująca musi zmodyfikować swoje działanie w zależności od zarejestrowanej przez nią grubości elementów.

Michał Kostrzyński

EBC Polska

Skuteczność zależy nie tylko od okładzin

Angielscy inżynierowie projektujący okładziny cierne marki EBC Brakes stawiają przede wszystkim na jakość użytych materiałów oraz na innowacyjne rozwiązania, poprawiające skuteczność i komfort hamowania.

Podstawową cechą świadczącą o wysokiej jakości jest odporność warstwy ciernej na zmiany temperatury. Wysoki współczynnik tarcia w różnych zakresach temperatur również świadczy o jakości produktu. Dodatkowe rozwiązania, takie jak skośne nacięcia oraz szczelina dylatacyjna, pozwalają osiągnąć komfortową, cichą pracę klocka, zminimalizować ryzyko pękania okładziny oraz uzyskać lepsze parametry chłodzenia.

EBC wprowadziło we wszystkich swoich seriach okładzin specjalną powłokę Brake-in, która przyspiesza wzajemne docieranie się klocków z używaną oraz nową tarczą hamulcową. Firma dodaje też do większości okładzin ciernych podkładkę antywibracyjną, minimalizującą zjawisko pisku hamulców.

Badania prototypowych produktów prowadzone są w kilku firmowych laboratoriach testowych. Dokładne proporcje składu mieszanek ciernych są przez ich producenta trzymane w tajemnicy, lecz można ujawnić, iż jako surowców do ich wytwarzania wykorzystuje się włókno kevlarowe, aramidowe oraz stalowe, materiały ceramiczne i tytan. Wszystkie klocki EBC posiadają atest ECE R90.

Same badania prowadzone są w warunkach laboratoryjnych oraz drogowych na torach testowych. Jeśli okładzina przejdzie wszystkie testy na najwyższym poziomie, zostaje dopuszczona do produkcji i sprzedaży.

Na skuteczność hamulców wpływają również inne części układu hamulcowego. Należy pamiętać o tym, by wszystkie elementy, takie jak prowadnice, zaciski, tłoczki, gumki – były w dobrym stanie. Zaniedbania związane ze złą konserwacją tych elementów są często powodem tego, iż przy wymianie okładzin hamulec okazuje się mało skuteczny. Dlatego przed wymianą okładzin ciernych należy wykonać dokładny przegląd wszystkich elementów układu hamulcowego.

Dominik Maciejewski

Marki Friction SA (dawny Fomar Borg Automotive)

Decyduje cały zespół czynników

O jakości okładzin ciernych decydują właściwości tribologiczne oraz fizyko-mechaniczne materiału ciernego. Pod pierwszym hasłem kryją się dwa parametry, tj. skuteczność hamowania (w rozumieniu kierowcy: droga hamowania) oraz zużycie okładziny ciernej (żywotność). Do właściwości fizyko-mechanicznych zalicza się m.in. twardość i ściśliwość, czyli parametry decydujące o komforcie hamowania, a także siłę ścinania materiału ciernego z płytki oraz jego wytrzymałość na uderzenie, zginanie i ścinanie, czyli parametry istotne dla bezpieczeństwa eksploatacji hamulców. Doskonalenie produktów polega na wprowadzaniu zmian w procesie produkcyjnym oraz w składzie materiału ciernego, dokonywanych w celu poprawy żywotności elementów ciernych (np. wprowadzanie surowców lepiej odprowadzających ciepło, chroniących sam materiał cierny oraz tarcze lub bębny przed nadmiernym zużyciem). Komfort hamowania poprawia się poprzez zmiany konstrukcyjne (np. specjalne nakładki metalowo-gumowe do tłumienia drgań, w tym także nieprzyjemnych dla ucha pisków).

W naszym laboratorium klocki testuje się na stanowiskach bezwładnościowych (symulujących w skali 1:1 pracę układu hamulcowego) według regulaminu ECE R90.01 EKG ONZ, procedur ISO oraz SAE. Są to badania wpływu parametrów hamowania (np. opóźnienie, ładowność, temperatura oraz prędkość jazdy) na jego skuteczność oraz na zużycie (żywotność) okładziny ciernej.

Na trwałość i efektywność okładzin hamulcowych ma poza tym wpływ stan zacisku hamulcowego, cylinderków, tarczy hamulcowej, bębna hamulcowego oraz jakość płynu hamulcowego. Zarówno duży rant, jak i rowki na tarczy hamulcowej oraz bębnie hamulcowym mogą znacząco wpłynąć na okres docierania (dopasowania) materiału ciernego do elementu przeciwciernego, jak również obniżać komfort hamowania. Zapieczone cylinderki, prowadnice itp. mogą opóźniać lub wręcz uniemożliwiać powrotny ruch klocka albo szczęki, co przyśpiesza ich zużycie na skutek tarcia trwającego również po zakończeniu hamowania. Duża zawartość wody w płynie hamulcowym obniża jego temperaturę wrzenia płynu i może doprowadzić do wytworzenia pary wodnej, osłabiającej skuteczność hamowania lub przyśpieszającej zużycie okładzin.

Tomasz Orłowski

DBiR Lumag

Technologiczny potencjał producenta

Na jakość wyrobów z materiałów ciernych oprócz składu ma wpływ technologia produkcji, a więc parametry realizowanych procesów oraz zastosowany park maszynowy. W Lumagu klocki hamulcowe produkujemy na automatycznych liniach prasowalniczych firmy IAG i bezpośrednio po tym wygrzewamy je w piecach przebiegowych. Zapewnia to utrzymanie stabilnych parametrów procesu, a w efekcie – stałą jakość produktu. Właściwy dobór parametrów procesu oraz skład materiału ciernego zapewnia odpowiednio wyposażony dział badań i rozwoju, który bada takie podstawowe właściwości fizykomechaniczne i tarciowo-zużyciowe, jak: gęstość, twardość, ściśliwość na zimno i na gorąco, przyrost grubości na gorąco, przewodność cieplna, wytrzymałość mechaniczną, udarność, współczynnik tarcia, odporność na zużycie itp.

Jednak najważniejsze są badania stanowiskowe i badania drogowe na pojazdach, podczas których sprawdza się m.in.: skuteczność hamowania przy różnych prędkościach, temperaturach i ciśnieniach w układzie hamulcowym, zużycie materiału ciernego w zależności od prędkości i temperatury i powstawanie pęknięć tarczy hamulcowej.

Nowe modele klocków i okładzin hamulcowych są projektowane w oparciu o normę ISO 15484. Według niej tworzony jest plan projektu, obejmujący też wyżej wymienione badania, zależnie od przeznaczenia i typu wyrobu. Po zakończeniu projektowania wyroby są zawsze weryfikowane na pojazdach oraz poddawane homologacji według ECE R-90 lub R-13 w przypadku rynku OE.

Ponieważ materiałami eksploatacyjnymi w układach hamulcowych są okładziny i klocki oraz bębny i tarcze, podczas wymiany jednego ze współpracujących elementów zawsze należy dokonać oceny stanu drugiego. Istotne jest tu, by jego grubość nie była mniejsza od minimalnej, a także by bieżnia tarcia była gładka i bez pęknięć. Ważny jest również ogólny stan techniczny układu hamulcowego. W hamulcu bębnowym nie może być zbyt dużego luzu na wałku rozpieraka, gdyż wzrasta wtedy skok siłownika, co ma negatywny wpływ na skuteczność hamowania. W hamulcu tarczowym niewskazane są luzy na prowadnicach. Należy także sprawdzić, czy po całkowitej redukcji ciśnienia w układzie hamulcowym tłoczki cofają się do właściwej pozycji. Wskazana jest równoczesna ocena stanu układu jezdnego, czyli zawieszenia, łożysk itd., oraz sprawdzanie jakości płynu hamulcowego i jego wymiany.

Bartosz Nowak

Tomex Hamulce

Nieustanne doskonalenie produktów

W produkcji najwyższej jakości okładzin ciernych bardzo istotnym czynnikiem jest stosowanie materiałów zachowujących najlepsze właściwości w jak najszerszym zakresie temperatur, tak aby klocki czy szczęki hamulcowe spełniały oczekiwania użytkownika zarówno przy układzie zimnym, jak i rozgrzanym. Komponenty stosowane przy produkcji muszą zapewniać klockom oraz szczękom idealne działanie bez względu na warunki pogodowe, a także obciążenie pojazdu.

Dlatego do każdego naszego produktu stosowane są "Karty badań drogowych", na których rejestrowane są parametry klocków przed, w trakcie oraz po użytkowaniu. Te dane, a także uwagi użytkowników, są dokładnie rejestrowane oraz analizowane, by służyć ciągłemu doskonaleniu produktu.

Każdy nasz produkt poddajemy zaawansowanym badaniom na długo przed wprowadzeniem go na rynek. Wewnętrzne laboratorium wykonuje m.in. testy ścinania, ściśliwości, przyrostu grubości klocka, jego gęstości, a także szereg badań fizykochemicznych poszczególnych składników. Firma Tomex Hamulce prowadzi także równoległe badania w centrum testowym RDW Testcentrum Lelystad w Holandii, gdzie odbywają się próby drogowe na specjalistycznym torze testowym.

Na właściwe działanie układu hamulcowego wpływ ma wiele czynników, więc sama wymiana klocków – bez uprzedniego sprawdzenia jakości i kondycji zacisków, sworzni prowadzących czy sprężyn – nie wystarczy. Ważne jest także sprawdzenie stanu płynu hamulcowego, gdyż także od jego temperatury wrzenia zależy prawidłowa i skuteczna praca układu.

Podobna sytuacja dotyczy układu bębnowego, gdzie tak istotny jest stan cylinderków oraz wszystkich "akcesoriów" mocujących szczęki do tarczy kotwicznej i prawidłowo ściągających szczęki. Dlatego zaleca się wymianę wspomnianych akcesoriów przy każdej wymianie szczęk hamulcowych, gdyż np. stare sprężyny nie będą posiadały prawidłowych właściwości po długotrwałej pracy.

Michał Głażewski

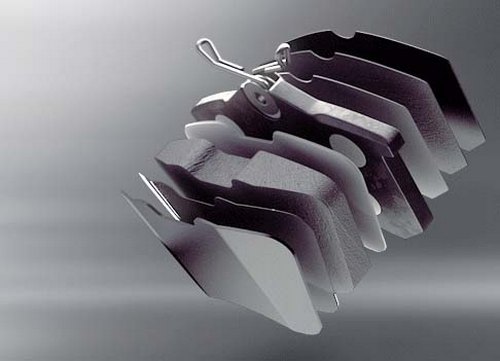

TRW Automotive Aftermarket Parts & Service Office

Jakość tkwi w szczegółach

Okładziny cierne składają się z dwóch podstawowych elementów: materiału ciernego oraz części, do których jest on zamocowany, a więc w przypadku klocków – płytki tylnej. O wymaganiach stawianych tej płytce mówi się rzadko, ponieważ wydaje się ona elementem stosunkowo prostym. Musi jednak odznaczać się odpowiednią sztywnością, zapewniającą równomierny nacisk materiału ciernego na powierzchnię tarczy oraz dokładnością wykonania – niezbędną dla łatwego montażu i prawidłowej pracy przez cały okres eksploatacji.

Dzięki znacznym inwestycjom, w okresie wielu lat firma TRW opracowała doskonałe mieszanki, z których powstaje materiał cierny. Zapewniają one stabilność współczynnika tarcia i najbardziej bezpieczne parametry hamowania w każdej temperaturze, przy każdej szybkości i w każdych warunkach. Warto dodać, iż dziesięć lat temu, przed wejściem w życie przepisów normy ECE R90, firma TRW wprowadziła na rynek pierwsze w Europie klocki hamulcowe przyjazne dla środowiska, przy produkcji których nie wykorzystuje się miedzi, ołowiu, rtęci, kadmu, chromu, antymonu, mosiądzu czy molibdenu.

Wszystkie klocki hamulcowe TRW podlegają procesowi wypalania w temperaturze 600-700°C dla uwolnienia gazów z wnętrza materiału. Poprawia to parametry materiału ciernego, zapobiegając powstaniu pomiędzy klockiem a tarczą tzw. "poduszki gazowej", która powoduje zanik siły hamowania.

W tym roku wprowadzona została na rynek innowacyjna warstwa Cotec, pokrywająca materiał cierny nowego klocka hamulcowego, by zapewnić mu pełną wartość współczynnika tarcia już przy pierwszym hamowaniu. Przekłada się to na znaczne skrócenie drogi hamowania w porównaniu z produktami głównych konkurentów oraz klockami OE.

Wszystkie klocki hamulcowe TRW przechodzą serię rygorystycznych testów – zarówno w warunkach laboratoryjnych, jak i drogowych, zgodnie z procedurami OE. Wielu dostawców części zamiennych w Europie uważa zgodność ze specyfikacją ECE R90 za oznakę doskonałości, dla TRW jest to zaledwie minimum. Testy laboratoryjne rozpoczynają się w fazie opracowywania produktu i dają możliwość kontrolowania na tym etapie siły hamowania, zużycia oraz określenia podatności na zjawisko fadingu. Obejmują one stanowiskowy test dynamometryczny oraz badania odporności na ścinanie materiału ciernego z płytki tylnej, odporności na korozję w komorze solnej oraz współczynnika tarcia przy niskich temperaturach. W czasie testów drogowych kontrolowane są parametry odpowiadające za bezpieczeństwo i komfort podróżowania, takie jak skuteczność hamulców przy wysokich temperaturach w czasie długotrwałych zjazdów, a także tendencje do wibracji oraz pisków.

Przystępując do serwisowej obsługi hamulców, trzeba dokładnie oczyścić wszystkie elementy i dokonać oceny ich stanu. W przypadku hamulców bębnowych pierwszych napraw i wymiany części dokonujemy po przebiegu ok. 120 000 km. Zaleca się wówczas wymianę wszystkich elementów, by mieć pewność odpowiedniej jakości i trwałości wykonanej naprawy. W przypadku hamulców tarczowych po ich demontażu również należy ocenić stan całego podzespołu, a zwłaszcza grubość (2 mm uważa się za wartość minimalną) i strukturę warstwy ciernej klocków oraz stabilność jej połączenia z płytką tylną. Przed założeniem nowych klocków należy ocenić stan tarcz hamulcowych. Przy rutynowym przeglądzie wystarcza wizualna ocena pod kątem korozji, pęknięć i rowków, a podczas dokładnej kontroli nieodzowny jest pomiar ich grubości dla porównania z podaną wartością graniczną.

0 komentarzy dodaj komentarz