Samochód po kolizji drogowej

Zdarzenia takie, jak na powyższej fotografii, mają zwykle dalszy ciąg w samochodowym warsztacie blacharskim. Czy jednak uszkodzony pojazd odzyska tam wszystkie utracone walory użytkowe?

Nie warto podejmować się naprawy bez przeświadczenia o jej pełnej skuteczności. Poza tym nie wszystko, co technicznie możliwe, jest równocześnie ekonomicznie uzasadnione. Ogólnie rzecz biorąc, opłacalność napraw powypadkowych w ostatnich latach w Polsce spadła na skutek niskich cen używanych samochodów i stosunkowo wysokich kosztów technologii warsztatowych, zapewniających ponowne dopuszczenie pojazdu do ruchu drogowego. Ma to też wyraźne odbicie w stosowanych obecnie zasadach ubezpieczeń komunikacyjnych i sposobach likwidacji powypadkowych szkód.

Zakładamy, że w tym konkretnym przypadku ekspert towarzystwa ubezpieczeniowego nie orzekł tzw. szkody całkowitej, lecz w zakresie robót blacharskich zakwalifikował samochód do prostowania odkształconej konstrukcji oraz wymiany poważnie uszkodzonych jej elementów i części zewnętrznego poszycia. Ustalenia te trzeba w warsztacie dokładnie zweryfikować w drodze szczegółowych oględzin i dokładnych pomiarów. Celem naprawy nie jest bowiem realizacja zaleceń protokołu powypadkowego, lecz pełne odtworzenie pierwotnych cech nadwozia, zarówno tych konstrukcyjnych, jak i estetycznych. Wstępny kosztorys, sporządzony przez warsztat na podstawie jego własnej ekspertyzy, może zmienić stanowisko ubezpieczyciela w kwestii optymalnego sposobu likwidacji szkody. Jeśli naprawę finansuje właściciel samochodu, wykonanie pomiarów i sporządzenie kosztorysu jest mu potrzebne do podjęcia właściwych decyzji.

|

|

| Rys.: W systemie Celette Lynx II rama podstawowa zintegrowana jest z podnośnikiem nożycowym. Transport uszkodzonych nadwozi wewnątrz warsztatu wymaga użycia wózków widocznych na drugim planie |

|

|

Rys. po lewej: Zaczep progowy pozwala na stabilne mocowanie do ramy ogromnej większości współczesnych nadwozi |

|

Dla przejrzystej prezentacji omawianych metod mierzenia i prostowania nadwozi wybraliśmy z bogatej gamy stosowanych dziś rozwiązań technicznych urządzenia stosunkowo proste w działaniu:

|

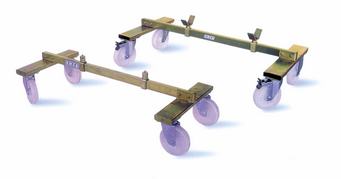

Wybrany rodzaj systemu pomiarowego jest łatwy w użyciu, dość szybki i precyzyjny w działaniu. Dzięki wysokiej, pionowej bramce umożliwia sprawdzanie usytuowania charakterystycznych punktów kontrolnych w górnych partiach nadwozia. Jest też w pełni kompatybilny z obydwoma wspomnianymi urządzeniami naprawczymi, które z kolei odznaczają się poręczną budową modułową i zastosowaniem krótkich, lekkich ram podstawowych, łączonych z pojazdem na cały czas pomiarów i naprawy. Rama Autorobota wyposażona w niskie, zwrotne kółka pełni równocześnie funkcję wózka transportowego, ułatwiającego przemieszczanie naprawianego samochodu w obrębie warsztatu. Rama Celette zintegrowana jest z podnośnikiem nożycowym, a cały ten zestaw daje się łatwo wsuwać pod samochód ustawiony w dowolnym miejscu warsztatowej hali.

Osadzanie samochodu na ramie podstawowej

|

Pojazd z uszkodzonym układem kierowniczym lub zdeformowanym zawieszeniem nie daje się łatwo transportować na własnych kołach. Dlatego, korzystając z systemu Autorobota, najlepiej jest osadzić go na ramie już na parkingu warsztatowym. W tym celu tylną jego część unosi się zwykłym warsztatowym podnośnikiem typu „żaba” i wsuwa pod środkową część płyty podłogowej niską i płaską ramę z rozchylonymi szczękami jej czterech zaczepów progowych. Następnie, wolno opuszczając podnośnik, trzeba tak manewrować ramą pod pojazdem, by oba dolne spojenia progów trafiły między szczęki zaczepów. Po uzyskaniu takiej pozycji wystarczy już dokręcić po jednej śrubie w każdym zaczepie (patent Autorobota), a wówczas szczęki zacisną się na blachach spojenia i równocześnie cały zaczep zostanie zablokowany na zewnętrznej poprzeczce ramy. |

|

| Rys.: Rama Autorobota XLS II ma własne kółka jezdne i jest kompatybilna z uniwersalnym podnośnikiem 500x |

W systemie Celette przy wprowadzaniu samochodu z parkingu do warsztatu trzeba użyć lekkich uniwersalnych wózków transportowych. Po przetoczeniu pojazdu we właściwe miejsce wsuwamy pod jego spód ramę i tak nią manewrujemy, używając równocześnie jej hydraulicznego podnośnika, by szczęki zaczepów progowych trafiły na dolne spojenia progów i dały się na nich zacisnąć.

Jeśli deformacja powypadkowa jednego z progów uniemożliwia użycie któregoś z czterech zaczepów, stosujemy zamiast niego regulowaną podpórkę z płaską górną płytką.

|

|

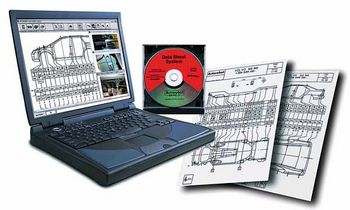

| Rys.: System do pomiarów liniowych w układzie trzech współrzędnych oraz jego baza danych w wersji elektronicznej i drukowanej | |

Następnie ramę wraz z pojazdem trzeba podnieść na wysokość zapewniającą wygodne prowadzenie dalszych prac i swobodny dostęp do całej spodniej części naprawianego nadwozia. W systemie Celette wykorzystujemy do tego celu podnośnik nożycowy. W Autorobocie XLS II można użyć dodatkowych kółek na długich wspornikach. Mocuje się je, wpuszczając ich prostopadłościenne czopy w otwarte końce belek ramy, po jej uniesieniu wspomnianym już podnośnikiem typu „żaba”. Możliwe jest też łatwe użycie nożycowego podnośnika hydraulicznego 500X, kompatybilnego z ramą.

|

|

| Rys.: Pozycje kontrolnych punktów pomiarowych w obrębie płyty podłogowej określa się według trzech skal milimetrowych: na podstawie czujki (wysokość), na belce poprzecznej (szerokość) i belce wzdłużnej (długość) |

Rys.: Pomiary wyższych partii nadwozia wymagają użycia ruchomej bramki ze skalą wysokości. Jej pozycja na belce wzdłużnej to współrzędna długości. Szerokość mierzymy na poziomym wysięgniku |

Przygotowanie do pomiarów

Aluminiowe elementy mechanicznego systemu pomiarowego tworzą konstrukcję, która wyglądem przypomina przemysłową suwnicę. Dolne belki wzdłużne tworzą stabilne „torowisko”, po którym mogą przemieszczać się precyzyjnie: trzy dolne poprzeczki, przeznaczone do pomiarów płyty podłogowej i przesuwna bramka z ruchomymi wysięgnikami, służąca do mierzenia wyższych partii nadwozia. Wszystkie pomiary odbywają się metodą naprowadzania odpowiednich czujek na wybrane punkty kontrolne. Układ ten umożliwia określenie położenia dowolnego punktu w układzie trzech współrzędnych liczonych od określonych linii bazowych. Tak więc „długość” ustalamy według skali milimetrowej, przesuwając poprzeczkę lub bramkę wraz z czujką po „szynach torowiska”, „szerokość” – to podobnie wyznaczone poprzeczne przemieszczenie czujki, a „wysokość” odczytujemy w milimetrach na pionowym trzonku czujki, dającym się płynnie wydłużać lub skracać bądź też według pozycji wysięgnika na pionowym słupku bramki.

Praktyczne przeprowadzenie pomiarów wymaga umieszczenia urządzenia pomiarowego na zewnętrznych poprzeczkach ramy podstawowej i dokonania kalibracji systemu.

Do tego celu niezbędna jest karta pomiarowa danego modelu samochodu. Producenci systemów do pomiarów nadwozi oferują bogate i systematycznie aktualizowane zbiory takich kart w postaci drukowanej lub elektronicznej na płytach CD. Karta zawiera też informacje o właściwym kształcie, numerze i sposobie użycia wymiennych końcówek czujek, a także o usytuowaniu linii bazowych, według których wyznacza się współrzędne geometryczne.

Z karty wybieramy co najmniej trzy punkty kontrolne, których odpowiedniki na płycie podłogowej pojazdu uległy przemieszczeniu w trakcie kolizji drogowej.

W przypadku uszkodzeń widocznych na pierwszej fotografii – znajdziemy je na przykład w prawej połówce środkowej części płyty podłogowej. Odszukujemy na karcie współrzędne tych punktów i zgodnie z nimi ustawiamy odpowiadające im czujki – każdą na wszystkich dotyczących jej skalach.

Tak przygotowanym systemem manewrujemy, odpowiednio przemieszczając jego wzdłużne szyny względem ramy podstawowej, aż do całkowitego zgrania czujek z wybranymi punktami. Potem pozostaje już tylko system w tej prawidłowej pozycji zablokować przez zamocowanie szyn do ramy specjalnymi ściskami śrubowymi.

Mierzenie odkształceń

Współrzędne geometryczne poszczególnych punktów mierzonego nadwozia ustalamy przez dokładne naprowadzanie na nie odpowiednich czujek pomiarowych. Wyniki odczytujemy na trzech uprzednio wspomnianych skalach milimetrowych. Bardzo ważne jest przy tym, by każdemu punktowi odpowiadała właściwa (pod względem kształtu i wymiarów) wymienna końcówka czujki. Punkty zaznaczone na karcie pomiarowej to w rzeczywistości: otwory technologiczne w elementach konstrukcji nadwozia, gwinty lub łby śrub służących do mocowania zawieszeń, elementów poszycia, zawiasy, rygle drzwiowe, narożniki otworów okiennych i drzwiowych, krawędzie płatów dachowych, słupków itp. Prawidłowe wyniki uzyskamy tylko wtedy, gdy do otworu wprowadzimy pasującą do niego końcówkę stożkową, na śrubę nałożymy (bez luzu) przewidzianą w karcie końcówkę kapturkową, a do kontroli usytuowania charakterystycznych punktów na słupkach drzwiowych zastosujemy specjalne końcówki szpilkowe, pozwalające sięgać w głąb obwodowych szczelin zamkniętych drzwi nadwozia.

Kolejność mierzenia może być dowolna, ale żadnego z punktów nie należy pomijać, ponieważ skutkuje to potem niedokładnym prostowaniem odkształconych elementów i utrudnionym montażem wymienianych części. Dotyczy to na przykład górnego mocowania kolumny McPhersona. Jeśli jego jedna lub dwie śruby ustawione są zgodnie z danymi karty pomiarowej, nie znaczy to jeszcze, że poprawna jest również pozycja pozostałych. Podobnie wygląda sprawa górnego mocowania przednich błotników. Trzeba zawsze sprawdzać pozycje wszystkich śrub, by później nie mieć przykrych niespodzianek podczas ponownego przykręcania elementów wymienionych lub naprawionych.

W skomputeryzowanych systemach pomiarowych rzeczywiste usytuowanie kontrolowanych punktów rejestrowane jest automatycznie w elektronicznej pamięci urządzenia. Oprogramowanie umożliwia porównywanie zapisanych danych z wzorcowymi, wyliczanie wartości i kierunków występujących odchyłek. Pozwala także na błyskawiczne tworzenie graficznych obrazów odkształceń z sugestiami dotyczącymi optymalnego punktu przyłożenia siły prostującej, jej kierunku i zwrotu. W przypadku mechanicznego systemu pomiarowego trzeba te wszystkie zadania wykonywać samodzielnie, wykorzystując specjalne formularze diagramów albo kopie kart pomiarowych (drukowanych lub elektronicznych). Obok wymiarów nominalnych zapisuje się wówczas wyniki pomiarów lub od razu bieżąco obliczane wartości odchyłek. Można też, dla ułatwienia późniejszych prac, zaznaczać na wymiarowych schematach pozycje punktów, które na skutek kolizji drogowej uległy przemieszczeniu.

Rys.: Zakres zastosowań pojedynczej i ramieniowej kolumny siłownikowej zwanej „wieżą” lub „dozerem”.

Rama wyposażona jest tutaj w 6 punktów mocowania wieży. Przy mocowaniach 3-punktowych trzeba

nadwozie obracać względem ramy podstawowej

Cdn.

0 komentarzy dodaj komentarz