Podręcznik mechaniki pojazdowej

Lekki mechanizm różnicowy

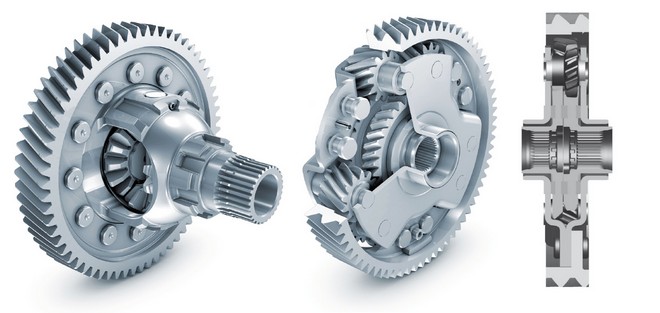

Opracowana przez firmę Schaeffler wersja tego podzespołu (dostarczana pod marką INA) jest w porównaniu z klasyczną bardziej kompaktowa, lekka, cicha, wydajna i do tego zdecydowanie trwalsza.

Nowy, lekki mechanizm różnicowy został zaprojektowany przy użyciu najnowocześniejszego oprogramowania. Pozwala ono na uzyskanie dokładnych symulacji optymalizujących końcowy produkt. Jego lekkość wynika z dużego udziału obróbki metaloplastycznej, będącej tradycyjną już domeną marki INA. Dodatkową korzyścią z zastosowania tej technologii jest obniżka kosztów wytwarzania i ograniczenie emisji CO2.

Zmiana koncepcji kinematycznej

Przepisy Unii Europejskiej obowiązujące od 2012 roku przewidują kary dla producentów pojazdów przekraczających dozwolony dla nich poziom emisji CO2. Dlatego powszechne stało się dążenie konstruktorów do zmniejszania masy podzespołów układu przeniesienia napędu i uzyskiwanych dzięki temu oszczędności w zużyciu paliwa.

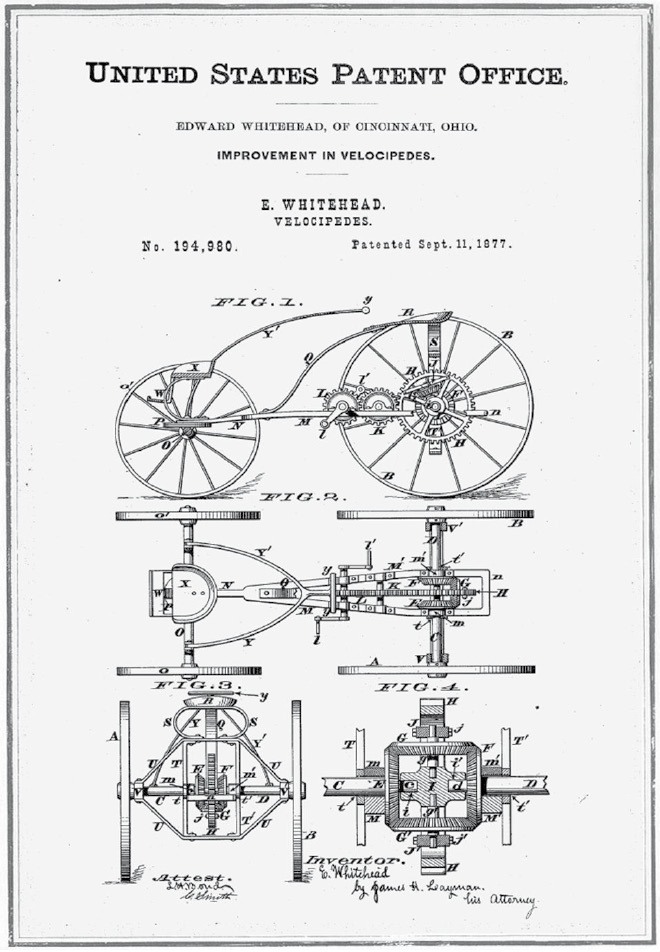

Amerykański patent mechanizmu różnicowego z 1877 r.

Mechanizm różnicowy, zgodnie ze swą nazwą, różnicuje prędkości kół napędzanej osi podczas pokonywania zakrętów i asymetrycznych nierówności nawierzchni. W rozwiązaniach konwencjonalnych służył do tego celu układ stożkowych kół zębatych, czyli dwa osadzone na półosiach koła koronowe, współpracujące z parą łączących je satelitów. W niektórych wersjach tego podzespołu uzyskiwano pewną oszczędność masy dzięki wykonywaniu obudowy kół zębatych z aluminiowego stopu.

Od lewej: klasyczny mechanizm różnicowy ze stożkowymi kołami zębatymi, lekka konstrukcja marki INA z zastosowaniem zębatych kół walcowych, zmniejszenie gabarytów widoczne na przekroju mechanizmu INA

Potrzebne jednak stało się dalsze zmniejszenie wagi, a także rozmiarów, wymagające już poważniejszych zmian konstrukcyjnych. Firma Schaeffler opracowała więc odmienną konstrukcję opartą na przekładni planetarnej i nazwała ją "lekkim mechanizmem różnicowym". Dostępna jest ona obecnie w wersjach symetrycznych i asymetrycznych. W obu stożkowe koła zębate zastąpiono kołami walcowymi o uzębieniu skośnym. Tworzą one układ planetarny, w którym pary walcowych satelitów współpracują równocześnie z uzębieniem wewnętrznym koła talerzowego przekładni głównej i z uzębieniem zewnętrznym kół osadzonych na półosiach.

Poprawa parametrów

Przy nowej konstrukcji możliwa jest redukcja masy podzespołu o około 30% i przestrzeni montażowej potrzebnej do jego zabudowania aż o 70%. Ta kompaktowość rozmiarów wynika z umieszczenia wszystkich kół zębatych niemal w jednej płaszczyźnie (dokładnie w trzech równoległych, lecz bardzo nieznacznie od siebie oddalonych). Uzyskaną oszczędność przestrzeni można wykorzystywać do mieszczenia w niej np. podwójnych sprzęgieł, silników elektrycznych w pojazdach hybrydowych, a także do tworzenia mechanizmów masywniejszych, czyli zdolnych przenosić większe momenty obrotowe. Płaska budowa nowego mechanizmu umożliwia też montaż energooszczędnych łożysk, przyczyniających się dodatkowo do redukcji zużycia paliwa i emisji CO2.

0 komentarzy dodaj komentarz