Po co ta kompensacja?

Przy pomiarze geometrii ustawienia kół kompensacja bicia osiowego obręczy jest konieczna we wszystkich systemach przodujących technologicznie firm, ale ich producenci czasem tą procedurą próbują manipulować.

Kompensacje te bywają realizowane i nazywane różnie. Mówi się więc np. o kompensacji dwu-, trzy- lub czteropunktowej, o wykonywanej z unoszeniem koła bądź bez, uzyskiwanej w trakcie przetaczania pojazdu na dłuższym lub krótszym odcinku, w trakcie – zależnym od średnicy koła (1/8 obrotu koła, tj. zwykle 20–30 cm), w trakcie jednego ruchu, dwóch (w przód i tył), a nawet czterech (dwa ruchy w tył i dwa do przodu)...

Nie są natomiast prawdziwe twierdzenia niektórych producentów, iż "pomiar odbywa się przez przetoczenie na krótkim odcinku 10–15 cm w przód i w tył..., dzięki czemu nie wymaga procedury kompensacji bicia obręczy". Kompensacja w ich urządzeniach również występuje i to w takim samym zakresie, jak w konkurencyjnych systemach. Bez niej cały pomiar byłby bezużyteczny niczym strzelba bez spustu, a w ogóle nie jest to dobre pole do wykazywania swej przewagi technologicznej. Próby takiego "wciskania marketingowego kitu" są oczywiste dla wszystkich rozumiejących cel owej kompensacji i wyobrażających sobie potencjalne skutki jej zaniechania.

Procedura ta musi być stosowana dla wyeliminowania błędów zniekształcających rzeczywisty obraz płaszczyzny obrotu koła w jego odwzorowaniu przez urządzenie pomiarowe. Przyczyną tego rodzaju zakłóceń może być obręcz (felga) skrzywiona w miejscu swego kontaktu z uchwytem, czyli wykazująca tzw. bicie osiowe. Podobne błędy mogą wynikać z niedokładnego przylegania do obręczy elementów mocujących głowice pomiarowe albo być skutkiem ich trwałego odkształcenia. Dokładności pomiarów szkodzą też zwykle dodatkowe kołpaki kół, jeśli nie zostały uprzednio zdemontowane.

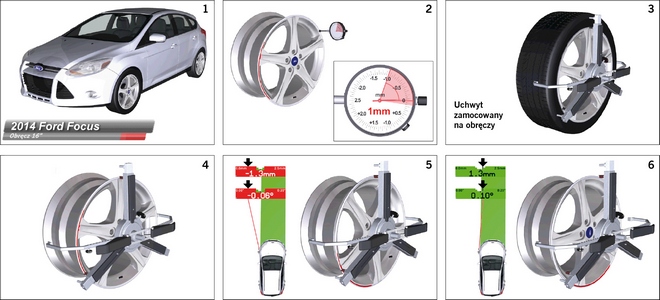

Praktyczne znaczenie kompensacji przeanalizujemy tutaj na przykładzie samochodu Ford Focus 2014 z 16-calowymi kołami (rys. 1). Samo zjawisko ewentualnego bicia osiowego obręczy można wykryć i zmierzyć różnymi przyrządami (dotykowymi i bezdotykowymi), w które są wyposażone zaawansowane wyważarki do kół. Na rys. 2 przedstawiono tradycyjny pomiar czujnikiem zegarowym. Zaznaczony na czerwono odcinek obwodu obręczy to strefa zaburzenia kształtu, czyli właśnie bicia. Dla ułatwienia dalszych obliczeń możemy przyjąć, że jego wartość maksymalna wynosi 1 mm.

Kolejne ilustracje (rys. 3 i 4) przedstawiają typowy, trójramienny uchwyt głowicy pomiarowej, założony na koło tegoż Forda Focusa. Na drugiej z nich dla przejrzystości pominięto oponę, ponieważ nie wpływa ona na wyniki pomiarów. Następne rysunki (rys. 5, 6, 7) pokazują różnice odczytu kąta pochylenia koła (PK) i jego zbieżności połówkowej, powodowane obracaniem koła podczas pomiaru.

Do obliczeń konsekwencji występującego błędu (rys. 8) wykorzystano zależności geometryczne wynikające z trójkąta wpisanego w okrąg i proste przekształcenia trygonometryczne. Skonfrontowany z polem tolerancji dla danego modelu (Focus) błąd, wynikający z bicia osiowego (wynoszącego tylko 1 mm), powoduje, że wynik zbieżności może się znaleźć poza polem tolerancji, jeśli nie przeprowadzimy procedury kompensacji bicia obręczy.

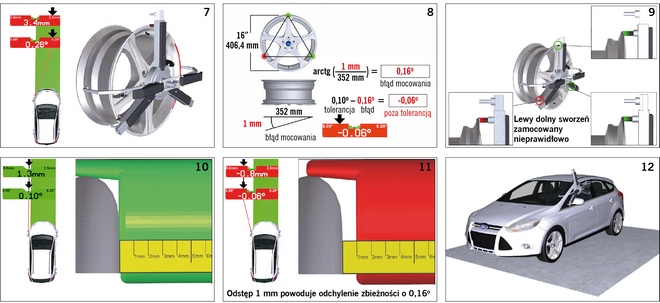

Następny przykład (rys. 9) pokazuje niedokładne założenie uchwytu głowicy na koło, przy którym jeden z trzech pazurów mocujących nie przylega właściwie do krawędzi obręczy. Wielkość tego błędu wynosi 1 mm, a na kolejnych ilustracjach (rys. 10, 11) widać, że takie zamocowanie powoduje błąd pomiaru zbieżności połówkowej o 0,16°, co może mieć podobne konsekwencje diagnostyczne jak na rys. 8, ponieważ dane wejściowe są w obu wypadkach identyczne.

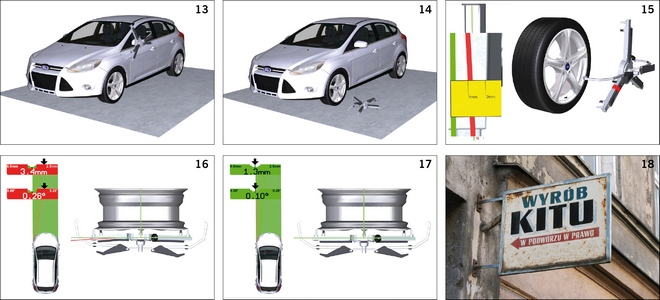

Sekwencja trzech kolejnych zdjęć (rys. 12, 13, 14) ilustruje fazy upadku uchwytu, który nie został zdjęty w porę z koła pojazdu opuszczającego stanowisko pomiarowe. Skutkiem takiego zdarzenia jest przeważnie odkształcenie co najmniej jednego ramienia mocującego, co wpływa na błąd następnych pomiarów (rys. 15, 16, 17), obliczony tu identycznie jak w poprzednich dwóch przykładach (rys. 8).

Warto tu jeszcze wyjaśnić, że ten "standardowy" błąd o wartości 1 mm, choć wydaje się niewielki, może decydować o uznaniu ustawienia geometrii samochodu za prawidłową lub nie. Poza tym wartość 1 mm stanowi według większości producentów samochodów górną granicę dopuszczalnego zakresu bicia promieniowego lub osiowego obręczy kół. Niektórzy tę tolerancję zmniejszają o połowę, czyli jest to ważny parametr konstrukcji. Można się o tym przekonać w warsztatowej praktyce, wkładając kartonową wizytówkę o grubości 0,2 mm pomiędzy płaszczyznę przylegania felgi a piastę wrzeciona wyważarki. Powoduje to błąd wyważania dynamicznego rzędu 15–30 g, w zależności od średnicy obręczy.

Opisałem w tym artykule trzy podstawowe sytuacje, w których brak procedury kompensacji bicia obręczy może poważnie zniekształcić wyniki pomiarów zbieżności i pochylenia koła. Podobnych zagrożeń wiarygodności badań można wykazać więcej, ale darujmy to sobie tym razem. Zastanówmy się raczej, czy może w ogóle istnieć i działać zadowalająco system pomiarowy, który "nie wymaga procedury kompensacji bicia obręczy"? Odpowiedź zabrzmi zaskakująco, lecz oczywiście – może. Dowodzą tego urządzenia wykorzystywane w serwisach BMW i Mercedesa, używające specjalnych uchwytów mocujących głowicę pomiarową bezpośrednio do piasty koła. Obręcz nie uczestniczy wówczas w pomiarach, więc nie ma powodu, by kompensować jej bicie. Kompensacja ma zatem charakter absolutny! To jest jedyny znany mi wyjątek potwierdzający przedstawioną regułę. Nie ma on wielkich szans na upowszechnienie, gdyż oprócz specjalnych uchwytów potrzebuje także specjalnej konstrukcji piast i felg. Jeśli więc mamy kupować kit, to tylko oryginalny (rys. 18).

0 komentarzy dodaj komentarz