Lakiernictwo renowacyjne (cz. I)

Przygotowanie podłoża

Fot. Mazda, archiwum, Ireference, Metabo, Smartshopbuy, Standox, Akzo Nobel, Pro-west, Novol

Obecna moda sprawia, że pod jednolitą powłoką lakierniczą całego nadwozia kryją się różne rodzaje podłoży

Obecna moda preferuje jednolite powłoki lakiernicze, obejmujące elementy nadwozi wykonywane z różnych materiałów. Do tych wymogów muszą być dostosowane również technologie naprawcze.

Zmienił się także zakres napraw zlecanych usługowym lakierniom. Z jednej strony zdecydowanie większa trwałość samych powłok lakierniczych, jak i pokrywanych nimi podłoży, a z drugiej – rosnąca wraz z intensywnością ruchu częstotliwość drobnych kolizji drogowych – sprawiają w sumie, iż główne zapotrzebowanie klientów dotyczy tzw. napraw częściowych o małym lub średnim zakresie. Jednak wymieniane w ich trakcie fragmenty lakierniczych pokryć muszą być identyczne z oryginalnymi nie tylko pod względem kolorystyki, lecz także w świetle kryteriów technicznych, począwszy od prawidłowego przygotowania podłoża.

Identyfikacja materiałów nadwoziowych

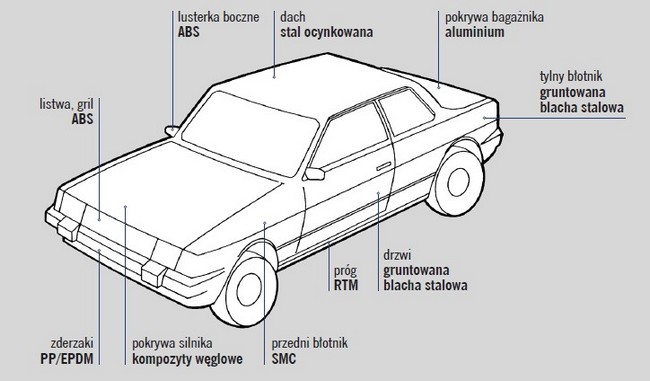

Każdy rodzaj tworzywa przeznaczonego do lakierowania wymaga specyficznej obróbki wstępnej przy użyciu odpowiednich narzędzi i materiałów. Przedstawiona na załączonym schemacie współczesnego nadwozia samochodu różnorodność występujących w nim podłoży lakierniczych to tylko jeden z możliwych przykładów stosowanych w nich kombinacji różnoimiennych elementów. Ich dokładna identyfikacja jest w przypadku podejmowanej naprawy lakierniczej konieczna, lecz równocześnie w praktyce niemożliwa bez oryginalnej dokumentacji fabrycznej.

Przykład współczesnej struktury materiałowej nadwozia samochodu osobowego

Tradycyjne metody rozpoznawania rodzajów użytych materiałów okazują się tutaj zawodne nawet w odniesieniu do części metalowych. Na przykład popularne niegdyś badanie obecności żelaza za pomocą magnesu daje podobnie negatywny wynik w przypadku blach aluminiowych, magnezowych, jak i wielu gatunków stali szlachetnych. Z kolei wyraźne cechy ferromagnetyczne wykazują blachy ze stali węglowej niezależnie od swego zabezpieczenia antykorozyjnego jedynie środkami gruntującymi, czy też powłokami z innych metali bardziej odpornych na korozję, a przecież mamy tu do czynienia z całkowicie odmiennymi podłożami malarskimi.

W przypadku podłoży metalowych szczególnego traktowania wymagają połączenia aluminium ze stalowymi elementami mocującymi (np. śrubami), ponieważ przy ich bezpośrednim kontakcie mogą się tworzyć ogniska korozji galwanicznej. Dla eliminacji tego rodzaju zjawisk producenci nadwozi stosują specjalne systemy izolujące, konieczne także podczas przeprowadzanych renowacji.

Jeszcze większe trudności dotyczą stosowanych w motoryzacji tworzyw sztucznych, gdyż przy zbliżonych cechach fizycznych mogą mieć one bardzo zróżnicowane właściwości chemiczne. Tak więc na przykład materiał oznaczany symbolem: ABS zawiera składniki akrylowe, butadienowe i styrenowe; PP – polipropylenowe; EPDM jest elastomerem (wulkanizowanym kauczukiem syntetycznym); RTM i SMC zaś to laminaty zbrojone włóknem szklanym, a handlową nazwą Karbon określa się kompozyty z włókna węglowego...

Obróbka szlifierska

Pierwszą operacją przygotowującą podłoże, na które nanoszony ma być naprawczy fragment powłoki, jest jego dokładne oczyszczenie z resztek uszkodzonych warstw lakierniczych, a także z produktów ewentualnej korozji. Przy naprawach częściowych efekt ten uzyskuje się z reguły za pomocą metod szlifierskich na tyle wydajnych, by w jak najkrótszym czasie usunąć zbędny materiał z naprawianego obszaru, i równocześnie wystarczająco precyzyjnych, by nie naruszać znajdujących się pod nim bardzo cienkich warstw galwanicznych, a tym bardziej nie powodować dodatkowych ubytków we właściwym podłożu.

Przygotowanie podłoża do naprawy częściowej obejmuje różne rodzaje obróbki szlifierskiej

Większość opisanych tu narzędzi znajduje zastosowanie także i w dalszych fazach wykonywanych prac, aż do obróbki wykończeniowej nowych fragmentów powłoki. Należą do nich przede wszystkim rozmaite rodzaje szlifierek. Do intensywnej obróbki wstępnej (zgrubnej) najlepiej nadają się szlifierki taśmowe o różnych roboczych szerokościach taśmy ściernej: dużych, do pracy na większych powierzchniach, i bardzo wąskich, do szlifowania miejsc trudno dostępnych.

Szlifierki wibracyjne, w których prostokątna płyta z napiętym na niej papierem ściernym przemieszcza się szybkim ruchem posuwisto-zwrotnym, używane są przy średniej wielkości uszkodzeniach, usytuowanych w miejscach odległych od krawędzi strukturalnych elementów nadwozia. Przy skrajnych bowiem położeniach płyty jej ruch ulega spowolnieniu aż do całkowitego zatrzymania, a później stopniowemu przyspieszaniu, więc wydajność i jakość obróbki stają się niewystarczające.

|

|

| Elektryczne szlifierki oscylacyjne ze zintegrowanym odsysaniem pyłu. Z lewej: z tarczą prostokątną, z prawej: typu delta do pracy w narożnikach |

|

|

|

| Pneumatyczne szlifierki mimośrodowe. Z lewej: z zewnętrznym odsysaniem pyłu, z prawej: ze zintegrowanym filtrem wymiennym |

|

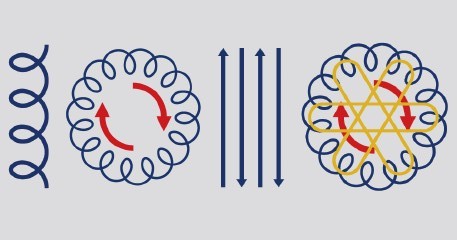

Tej wady nie mają szlifierki mimośrodowe, gdyż ich okrągłe tarcze jednocześnie obracają się i wibrują w kierunku promieniowym, co zapewnia równomierne szlifowanie całej obrabianej powierzchni. Dlatego ten rodzaj narzędzi stosuje się do prac bardziej precyzyjnych. Istnieją też miniaturowe odmiany szlifierek mimośrodowych, przeznaczone specjalnie do szybkiego wykonywania drobnych napraw lakierniczych.

W zmechanizowanych szlifierskich narzędziach lakierniczych wykorzystuje się napęd elektryczny lub pneumatyczny. Przy obydwu zaleca się korzystanie z zewnętrznych instalacji odsysania pyłów. Pierwszy jest niewątpliwie tańszy, lecz drugi pozwala na lżejszą konstrukcję i większą poręczność analogicznych urządzeń, a poza tym wszystkie lakiernie są już wyposażone w instalacje sprężonego powietrza.

Schemat ruchów roboczych materiału przy szlifowaniu (od lewej): oscylacyjnym, rotacyjno-wibracyjnym, ręcznym i mimośrodowym

Pneumatyczne lub elektryczne może być również zasilanie rotacyjnych szlifierek prostych, używanych w lakierniach głównie do napędu szczotek drucianych, którymi usuwa się rdzę z podłoży stalowych. Alternatywną metodą jest w tym wypadku piaskowanie, czyli usuwanie rdzy na skutek erozyjnego działania strumieniem intensywnie nadmuchiwanego piasku lub ziaren korundu.

Przy korzystaniu ze wszystkich wymienionych tu urządzeń mechanicznych konieczne jest stosowanie rękawic ochronnych, masek zabezpieczających drogi oddechowe i specjalnych okularów.

W praktyce lakierniczej zmechanizowany sprzęt szlifierski jest bardzo pożyteczny, ale w niektórych, szczególnych okolicznościach (na przykład przy obróbce krawędzi elementów) musi być zastępowany tradycyjnymi klockami do ręcznego szlifowania papierem ściernym. Nowsze odmiany tych prostych narzędzi wyposażane są w systemy odsysania pyłu współpracujące z zewnętrznymi źródłami podciśnienia.

Materiały ścierne

Do prac lakierniczych używa się niemal wyłącznie tzw. nasypowych materiałów ściernych, w których warstwa ziaren korundowych lub karborundowych przyklejona jest do papierowego, płóciennego, włókninowego bądź gąbczastego nośnika. Kształt tych nośników przystosowany jest do współpracy z płytą lub rolkami konkretnego narzędzia napędzającego. W papierach ściernych przeznaczonych do szlifowania na mokro używane są wodoodporne nośniki i kleje mocujące ziarna.

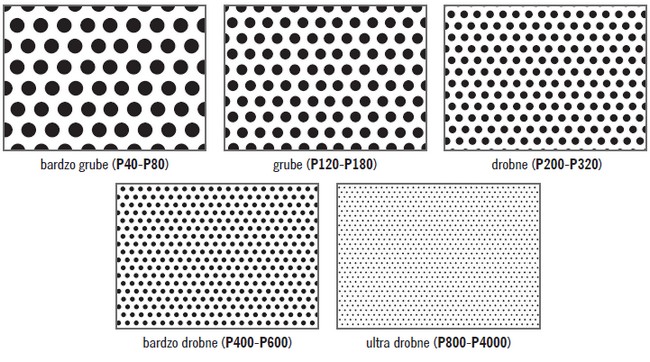

Materiały te dobierane są do konkretnych zadań pod względem wielkości ziaren ścierniwa oraz gęstości ich rozłożenia na powierzchni nośnika. Cecha ta jest całkowicie znormalizowana i wyrażana systemem oznaczeń kodowych drukowanych na jego rewersie. Numer poprzedzony literą P jest tym większy, im ziarna są drobniejsze i gęściej rozmieszczone.

Dlatego materiały o niskich numerach znajdują zastosowanie przy obróbce zgrubnej, najbardziej wydajnej, lecz pozostawiającej powierzchnię najmniej gładką, pokrytą siecią stosunkowo głębokich rys. Najwyższe numery zapewniają maksymalną gładkość przy minimalnej wydajności. Do pożądanej gładkości dochodzi się więc stopniowo poprzez wielokrotne szlifowanie tych samych miejsc materiałami o coraz wyższych numerach ziarnistości, na przykład w kolejności: 80, 150, 240, 320, 500.

Klasyfikacja materiałów ściernych według wielkości i rozmieszczenia ziaren ścierniwa

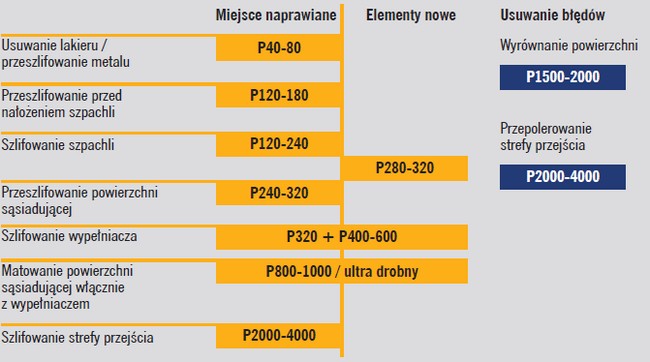

Do usuwania starych powłok lakierniczych lub przeszlifowania metalu dla zwiększenia przyczepności warstwy podkładowe optymalna jest ziarnistość 40-80. Szlifowanie miejsc wyrównanych szpachlówką wymaga materiałów w zakresie ziarnistości 120-240, pokrytych wypełniaczem: najpierw 320, a potem 400-600, a matowanie starych powłok pod dodatkową warstwę lakieru 800-1000 (przy tzw. cieniowaniu nawet 2000-4000).

Kolejność użycia materiałów szlifierskich

Ochrona antykorozyjna

W naprawach lakierniczych do zabezpieczenia oczyszczonego podłoża metalowego przed korozją stosuje się odpowiednie materiały podkładowe, nakładane na gołą blachę. Najlepsze efekty dają pod tym względem podkłady reaktywne zawierające kwas fosforowy lub jego sole, których właściwości odrdzewiające dodatkowo zwiększają ich przyczepność do podłoża. Wątpliwości budzić może stosowane przez niektórych lakierników wyrównywanie czystej blachy szpachlówką pokrywaną następnie materiałem podkładowym. Podkłady reaktywne tworzą warstwy o bardzo małej grubości, więc dla lepszego przywierania następnych warstw powłoki wskazane jest dodatkowe pokrycie innym rodzajem materiału gruntującego (zwykle akrylowym lub epoksydowym).

Nowe elementy z tworzyw sztucznych

Z punktu widzenia właściciela pojazdu wymiana uszkodzonych części plastikowych bywa dziś przeważnie bardziej opłacalna niż ich naprawa, choć jest ona często całkiem realna pod względem technicznym. Wyjątek stanowią tu jedynie przypadki drobnych ubytków lub zadrapań. Natomiast profesjonalne przygotowanie takich nowych elementów do lakierowania jest dla usługowej lakierni dość kłopotliwe.

Podczas ich produkcji stosowane są bowiem rozmaite środki antyadhezyjne, zapobiegające przywieraniu tworzywa do form. Środki te utrzymują się potem trwale na powierzchni gotowych produktów, a w niektórych technologiach także w wewnętrznej strukturze formowanej masy. Utrudniają więc lakierowanie, izolując podłoże od nanoszonej na nie powłoki, która po stwardnieniu zaczyna odpryskiwać, gdyż położona została nie na podłożu, lecz na cienkiej warstwie środka antyadhezyjnego. Dlatego w przygotowawczej fazie prac należy tego rodzaju środki całkowicie usunąć.

W tym przypadku wyrobów zawierających środki antyadhezyjne w swym wewnętrznym składzie konieczne jest ich długotrwałe wygrzewanie, by niepożądane preparaty wydostały się na zewnętrzną powierzchnię. Potem musi nastąpić ich intensywne, wielokrotne czyszczenie powierzchniowe przy użyciu specjalnego papieru i spłukiwanie (również kilkakrotne) świeżym środkiem czyszczącym za pomocą pędzla. Można też użyć do tego celu urządzenia do mycia ciśnieniowego.

Zastosowania materiałów ściernych w pracach lakierniczych

Elementy zanieczyszczone tylko na powierzchni czyści się podobnie, lecz bez fazy wygrzewania. Po oczyszczeniu można przystąpić do gruntowania środkami przewidzianymi przez producenta dla danego rodzaju tworzywa. W przypadku nadwoziowych części zamiennych z tworzyw sztucznych dostarczanych z wytwórni już w stanie polakierowanym lub zagruntowanym, można przystąpić do nanoszenia na nie powłoki lakierniczej w odpowiednio dobranym kolorze, stosując się przy tym zawsze do wskazań producenta danego elementu. Niekiedy instrukcje te dotyczą nie tylko sposobu czyszczenia zagruntowanej już powierzchni, lecz również konieczności ponownego ich wygrzewania w celu odparowania resztek środków antyadhezyjnych i preparatów czyszczących wchłoniętych wcześniej przez tworzywo.

Błędem najczęściej popełnianym przy lakierowaniu plastików jest użycie nieodpowiedniego, zwłaszcza zbyt agresywnego środka czyszczącego. Niektóre tworzywa sztuczne (np. popularne ABS) są na to bardzo wrażliwe. Zagrożeniem dla nowej powłoki jest również niedostateczne wysuszenie plastikowego podłoża nasiąkniętego rozpuszczalnikami. Odparowują one bowiem później w trakcie suszenia lakieru, powodując jego odwarstwianie lub perforację.

Przygotowanie podłoża - uwagi ekspertów

Elementy z tworzyw sztucznych

Elementy z tworzyw sztucznych

W przypadku uszkodzeń oryginalnej powłoki na plastikowym podłożu polecamy na ogół inne technologie naprawcze, aby uzyskać optymalny efekt wykonanej usługi. Niedogodność tę w znacznej mierze rekompensujemy, dostarczając klientom łatwe i niezawodne w użyciu materiały lakiernicze.

Jeśli mamy na przykład do czynienia z przetarciem wszystkich warstw powłoki i ubytkiem w podłożu na zderzaku malowanym w kolorze całego nadwozia, pracę rozpoczynamy od starannego umycia i wysuszenia naprawianej strefy. Następną czynnością jest jej odtłuszczenie i szlifowanie papierem P220 – aż do odsłonięcia pełnej warstwowej struktury lakierniczego pokrycia. Potem konieczne jest ponowne odtłuszczenie i wyrównanie powierzchni specjalnym kitem o nazwie Polysoft Plastic. Miejsce szpachlowane wymaga po wyschnięciu oszlifowania papierem P220, po czym jego krawędzie wygładza się dodatkowo, stosując kolejno papiery P320 i P400. Oszlifowaną powierzchnię znów odtłuszczamy i maskujemy graniczące z nią strefy folią i taśmą malarską.

Na tak przygotowane podłoże nanosimy preparat 2K Plastic Primer, dwukomponetowy podkład na tworzywa sztuczne, lub Sikkens 1K All Plastics Primer, czyli jednokomponentowy podkład, odpowiedni dla większości tworzyw sztucznych. Jest to materiał bezbarwny, gotowy do użycia i szybko schnący. Dostępny w puszkach 1L oraz w formie aerozolu do drobnych napraw. Oba podkłady zapewniają odpowiednią przyczepność warstw lakieru do tworzyw sztucznych. Mogą być pokrywane metodą „mokro na mokro” lakierami nawierzchniowymi oraz innymi produktami do przygotowania powierzchni w technologii Sikkens. W niektórych przypadkach do podkładów wypełniajacych należy zastosować dodatek uplastyczniający.

Poza tym, do naprawy tworzyw sztucznych nadaje się również bardzo dobrze uniwersalny podkład Sikkens Colorbuild Plus z dodatkiem na plastiki CBPlus Plastic Additive.

Niektóre sprawy widzę inaczej

Niektóre sprawy widzę inaczej

Nie do końca zgadzam się z niektórymi tezami redakcyjnego artykułu na temat przygotowywania podłoży. Rzeczywiście w przypadku elementów mocno skorodowanych lub zniszczonych najbardziej popularnym rozwiązaniem są rotacyjne szlifierki proste używane w lakierniach głównie do napędu szczotek, ale nie tylko drucianych, lecz także nylonowych. Usuwa się nimi rdzę, smary i inne zanieczyszczenia z podłoży stalowych. Metoda piaskowania ma zastosowanie raczej w zakładach przemysłowych.

Do intensywnej wstępnej obróbki lakierniczej najlepiej nadają się szlifierki rotacyjno-mimośrodowe. Występują one w różnych szerokościach roboczych talerzy szlifierskich: duże, zazwyczaj o średnicy 150 mm, do pracy na większych powierzchniach i bardzo wąskie, np. 90 mm, do szlifowania miejsc trudno dostępnych oraz do szybkiego wykonywania drobnych napraw lakierniczych.

W porównaniu elektrycznego i pneumatycznego napędu narzędzi trzeba uwzględnić fakt, że większość lakierni jest już wyposażona w wydajne instalacje sprężonego powietrza. Poza tym, niezależnie od rodzaju zasilania szlifierek, przy obydwu systemach zaleca się korzystanie z zewnętrznych instalacji odsysania pyłów, ponieważ czystość w miejscu pracy eliminuje dodatkowe prace związane z usuwaniem wtrąceń lakierniczych.

Nie polecam szlifowania na mokro, gdyż wzrastający postęp technologiczny umożliwia ograniczenie stosowania wody w procesach szlifierskich. Dzięki temu wyeliminowane są dodatkowe czynności, np. sprzątanie, suszenie oraz zmniejszone jest prawdopodobieństwo wystąpienia ognisk rdzy.

Inne są też moje zalecenia w zakresie ziarnistości materiałów ściernych. Te poniżej 80 nie są zazwyczaj stosowane w lakiernictwie renowacyjnym pojazdów. Z kolei do stwierdzenia, iż szlifowanie miejsc wyrównanych szpachlówką wymaga materiałów w zakresie ziarnistości P120-240, a pokrytych wypełniaczem – P320-400, dodałbym, że nawet do P500 w przypadku wodnych lakierów metalicznych. Po lakierowaniu, wtrącenia lakiernicze oraz zacieki eliminujemy ziarnistościami P1500-2000 lub specjalnymi cyklinami wycinającymi. Matowanie przed polerowaniem wykonujemy materiałami na gąbczastych nośnikach P2000-4000.

Gruntowanie podłoży plastikowych można wykonywać wyłącznie środkami przewidzianymi do tworzyw sztucznych. W przypadku naprawy zderzaka plastikowego zalecamy stosowanie specjalnego podkładu przyczepnościowego do tworzyw sztucznych 1K nanoszonego w cienkich warstwach (maks. 5 µm), np. Mipa 1K Kunststoffprimer, lub podkładu 2K z lepszymi właściwościami wypełniającymi, np. Mipa 2K Plastic Grundierfiller. Dla uzyskania większego wypełnienia warstwa podkładu 1K najlepiej powinna być pokryta akrylowym podkładem wypełniającym 2K. Dla zwiększenia elastyczności powłoki lakierniczej stosuje się do podkładu, a także do lakierów, specjalne dodatki uelastyczniające, np. Mipa 2K Elastic.

W przypadku naprawy maski z aluminium i błotnika z niepowlekanej stali, po uprzednim przygotowaniu powierzchni, podłoże należy gruntować podkładem reaktywnym 1K lub 2K bądź podkładem epoksydowym 2K, następnie stosować wypełniające podkłady akrylowe 2K, np. Mipa 4+1 Acrylfiller HS. W przypadku konieczności stosowania szpachli poliestrowych trzeba pamiętać, aby nie łączyć ich bezpośrednio z podkładami reaktywnymi i nie stosować ich na podłożach termoplastycznych.

W sprawie szpachlówki: mimo że w praktyce lakiernicy stosują ją bardzo często bezpośrednio na blachę, to jednak optymalnym rozwiązaniem, zwłaszcza w przypadku podłoży nieżelaznych (ocynk, aluminium), jest wcześniejsze zagruntowanie podłoża. Ważne są również czynności wstępne, czyli dokładne usunięcie starej powłoki lakierniczej i podkładu.

Błędów najczęściej popełnianych przez lakierników wymienić można sporo. Należą do nich: niedokładne szlifowanie/matowienie podłoża, dobór i stosowanie niewłaściwych granulacji papieru ściernego, niedokładne odtłuszczanie podłoża.

Nagminną praktyką jest mieszanie między sobą produktów pochodzących od różnych dostawców. W poszczególnych warstwach powłoki lakierniczej występują produkty niekompatybilne chemicznie, co prowadzi do problemów z przyczepnością, zgodnością odcienia czy np. odchodzeniem lakieru bezbarwnego od warstwy bazowej.

Nasze zalecenia

Nasze zalecenia

W przypadku nowego zderzaka wykonanego z tworzywa sztucznego (z wyjątkiem PE i PTFE) zaleca się następującą procedurę przygotowawczą: umycie elementu ciepłą wodą z detergentem; odtłuszczenie go za pomocą specjalistycznego zmywacza do usuwania silikonu, najlepiej w wersji antystatycznej; wygrzanie w temperaturze 50o przez 20 minut w celu usunięcia środków antyadhezyjnych z warstwy wierzchniej zderzaka; ponowne odtłuszczenie zmywaczem antystatycznym.

Ponieważ zderzaki z tworzywa sztucznego są w większości napełniane włóknem szklanym w celu zwiększenia wytrzymałości, co powoduje przy obróbce papierem ściernym wychodzenie włókien na powierzchnie, zaleca się mechaniczną obróbkę powierzchni za pomocą włókniny ściernej z pastą matującą.

Następne czynności to ponowne odtłuszczenie za pomocą zmywacza antystatycznego i użycie preparatu zwiększającego przyczepność (obowiązkowy w przypadku PP i EPDM, zalecany dla pozostałych tworzyw).

Na podkład zwiększający przyczepność nie możemy bezpośrednio nakładać szpachlówki (jeśli istnieje taka konieczność, przed szpachlówką musimy nałożyć warstwę podkładu akrylowego). W zależności od wymagań nanosimy kolejne warstwy: podkładu akrylowego i systemu koloru lub bezpośrednio na podkład zwiększający przyczepność emalii akrylowej bądź farby bazowej i następnie lakieru bezbarwnego.

W przypadku elementów z aluminium istnieje konieczność usunięcia z ich powierzchni warstwy tlenków (powstających na skutek oksydacji), które powodują osłabienie przyczepności warstw lakierniczych. Zalecana procedura przygotowawcza: odtłuszczenie za pomocą zmywacza do usuwania silikonu; obróbka maszynowa na sucho papierem o gradacji P240 (krawędzie i zakamarki dokładnie zmatować za pomocą włókniny ściernej); ponowne odtłuszczenie za pomocą zmywacza do usuwania silikonu.

W technologii gwarancyjnej możemy zastosować dwie alternatywne metody, mające na celu doskonałą przyczepność i dodatkowe zabezpieczenie antykorozyjne: nałożenie warstwy podkładu epoksydowego lub nałożenie warstwy podkładu reaktywnego, a następnie podkładu akrylowego.

Kolejny etap to wyrównanie ewentualnych defektów za pomocą szpachlówki poliestrowej, wysuszenie i wyszlifowanie szpachlówki maszynowo na sucho papierem o gradacji wstępnej P120 i wykańczającej P220-P240. Potem konieczne jest dokładne wydmuchanie pyłu z rys szlifierskich i odtłuszczenie za pomocą zmywacza do usuwania silikonu.

W technologii gwarancyjnej obowiązkowe jest nałożenie cienkiej warstwy podkładu epoksydowego w miejscach, gdzie była aplikowana szpachlówka (doskonała izolacja – zabezpieczenie przed otokami, przebitkami ze szpachlówki).

Potem w celu wyrównania powierzchni nakładamy podkład wypełniający, który po wysuszeniu szlifujemy mechanicznie na sucho papierami o gradacji wstępnej P280-P320 i wykańczającej P400 i P500, i znów odtłuszczamy za pomocą zmywacza do usuwania silikonu przed nałożeniem warstwy dekoracyjnej (baza lub emalia akrylowa) i lakieru bezbarwnego (tylko dla systemu bazowego).

W przypadku elementów z niepowlekanej stali bardzo ważne jest zapewnienie odpowiedniego stopnia ochrony antykorozyjnej (zalecane użycie podkładu epoksydowego lub podkładu reaktywnego w połączeniu z podkładem akrylowym). Zalecana procedura przygotowawcza zasadniczo nie różni się od technologii stosowanej przy elementach aluminiowych, z tym że do przygotowania podłoża używamy papieru o gradacji P180 – obróbka maszynowa na sucho (krawędzie i zakamarki trzeba dokładnie zmatować za pomocą włókniny ściernej).

Szpachlowanie przed gruntowaniem jest zdecydowanie niedopuszczalne przy technologiach gwarancyjnych. Warstwa podkładu ma za zadanie zapewnienie właściwości antykorozyjnych, które w procesie fabrycznym są uzyskiwane w wyniku procesu fosforanowania cynkowego i kataforezy. W praktyce bywa różnie, tzn. w większości (ponad 90%) napraw szpachlówka jest nakładana bezpośrednio na gołą blachę. Z punktu widzenia przyczepności dobra szpachlówka nie ma z tym najmniejszych problemów, gorzej z zabezpieczeniem przed korozją, gdyż szpachlówka nie ma w swoim składzie żadnych dodatków antykorozyjnych. Większość lakierników pracujących metodą „jutro giełda” lub „gwarancja do bramy” ze względów ekonomicznych (czas pracy i koszt podkładu) etap podkładowania pomija, choć równie często zdarza się to w dobrych serwisach ze względu na „brak czasu”.

Czy zrezygnować ze szlifowania na mokro? Przy obecnym rozwoju technologii lakierniczych możliwa jest całkowita rezygnacja ze szlifowania na mokro. Z całą pewnością nigdy nie powinno się szlifować na mokro szpachli poliestrowych i natryskowych z powodu ich wysokiej higroskopijności (zdolności do wchłaniania wody). Na pewno też nie można zalecać techniki szlifowania na mokro do warsztatów o dużej mocy przerobowej ze względu na dużą czasochłonność procesu suszenia. Szlifowanie na mokro jest jednak odpowiednią techniką usuwania mniejszych defektów już utwardzonej powłoki.

Błędy najczęściej popełniane przez lakierników podczas przygotowywania powierzchni to: stosowanie papierów o zbyt dużej gradacji oraz niewłaściwe jej stopniowanie. Na przykład lakiernik kończy obróbkę szpachlówki poliestrowej i powierzchni dokoła szpachlówki papierem P120-P150 i próbuje później zalać powstałe warstwy grubymi warstwami podkładu albo na początku robi głębokie rysy papierem np. P120 i później próbuje je zagładzić papierem np. P320. Przeskok w gradacji nie może być większy niż o 100, czyli po papierze o gradacji P120 powinien być papier o gradacji P220.

Kolejny błąd występujący przy aplikacji warstw podkładowych powoduje tzw. siadanie produktów (szczególnie podkładów). Złe przygotowanie powierzchni i próba „zamaskowania” 5-6 grubymi warstwami podkładu wypełniającego, dodatkowo rozcieńczonego „uniwersalnym rozcieńczalnikiem” dobrym na wszystko, czyli nitro, kończy się z reguły zawsze tak samo. Rozcieńczalnik uwięziony w podkładzie (za krótkie odparowanie między warstwami, szybkie nitro, podsuszanie powietrzem z pistoletu) prędzej czy później będzie próbował się uwolnić, a efektem tego jest właśnie to „siadanie”.

Częstym błędem jest też złe przygotowanie samego podkładu pod warstwę dekoracyjną lub podkład „mokro na mokro” i widoczne po aplikacji rysy na podkładzie. Warto wiedzieć, że obróbka ręczna powierzchni średnio pozostawia rysy dwa razy większe w porównaniu z obróbką mechaniczną, a jeśli obrabiamy na mokro, rysa jest jeszcze większa. Należy pamiętać, że warstwy lakiernicze są w stanie zakryć rysę o określonej wielkości. Na przykład podkład „mokro na mokro” jest w stanie zakryć rysę o wielkości 5-5,5 µm uzyskiwaną przy szlifowaniu maszynowym papierem P320, farba bazowa jest w stanie zakryć rysę 4-5 µm, uzyskaną przez szlifowanie maszynowo na sucho papierem z zakresu P400-P500.

0 komentarzy dodaj komentarz