Geometria HD

Konkurencyjna walka producentów warsztatowego sprzętu sprawia, że urządzenia jeszcze wczoraj najnowocześniejsze dziś tracą już ten walor, gdyż podobne rozwiązania zaczynają stosować wszyscy.

Najdłużej na pozycji liderów postępu technicznego utrzymują się konstrukcje oznaczające się innowacyjnością zarówno produktową, jak i technologiczną. Takimi właśnie cechami odznacza się zaprezentowany na TTM 2014 przez firmę Wimad system do pomiaru i regulacji geometrii ustawienia kół i osi samochodów ciężarowych, autobusów, przyczep i naczep. Jest on skonstruowany i produkowany przez amerykańską firmę Hunter. Wyróżnia go użycie podczas pomiaru równocześnie aż sześciu cyfrowych głowic DSP 760T, zasilanych bateryjnie i połączonych radiowo ze sobą wzajemnie oraz z jednostką sterującą.

Układ sześciogłowicowy pozwala na szybki pomiar pojazdów trójosiowych, sześcioosiowych, a nawet dwunastoosiowych, ponieważ oszczędza czas niezbędny do przekładania głowic w tradycyjnych urządzeniach wyposażonych tylko w cztery głowice.

Równoczesne wykorzystanie sześciu bezprzewodowo komunikujących się głowic pomiarowych przy badaniu trzyosiowego podwozia

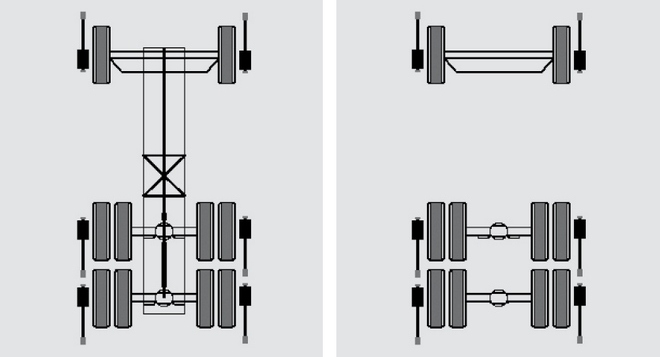

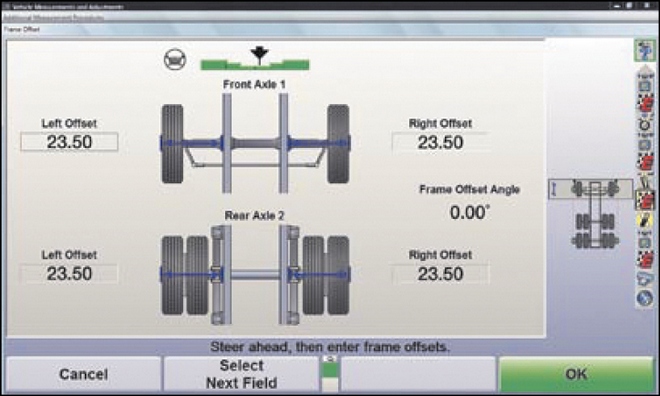

Obecnie w projektowaniu urządzeń do pomiaru geometrii w ciężkich pojazdach użytkowych stosuje się dwie alternatywne koncepcje. Pierwsza z nich zakłada odniesienie pomiarów (głównie zbieżności) do ramy badanego podwozia. W tej metodzie zakłada się, że oś wzdłużnej symetrii ramy jest zgodna z torem jazdy, ale mogą występować przesunięcia boczne poszczególnych osi. Dlatego nawet minimalnie skrzywiona rama nie może przed wyprostowaniem stanowić bazy pomiarowej.

Alternatywne koncepcje pomiarów geometrii (z lewej: w odniesieniu do ramy pojazdu, z prawej: na podstawie wzajemnego usytuowania osi)

Druga metoda opiera się na pomiarze geometrii każdej osi w stosunku do pozostałych, przy czym jedną z nich uznaje się za referencyjną. Najważniejszym parametrem podczas analizy są zbieżności połówkowe poszczególnych kół w wielu osiach. Położenie ramy w stosunku do osi wyznacza się dodatkowym przyrządem. Końcowym efektem badania jest określenie torów jazdy poszczególnych osi i to stanowi podstawę ewentualnych regulacji, które wbrew dość rozpowszechnionym opiniom można przeprowadzać także w ciężarówkach. Główną zaletą tej metody jest możliwość prawidłowego ustawienia kół, nawet przy nie całkiem doskonałej ramie pojazdu (co zdarza się bardzo często w naszych realiach).

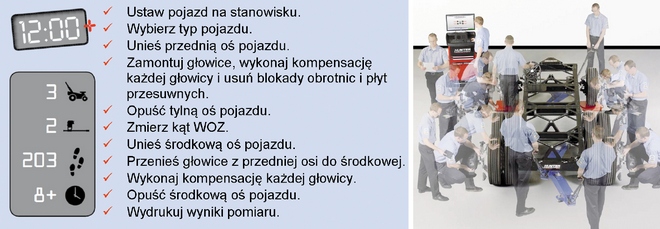

Tradycyjna procedura badania geometrii i odpowiadające jej czynności diagnosty

Procedura badania geometrii najnowszym systemem Hunter i odpowiadające jej czynności diagnosty

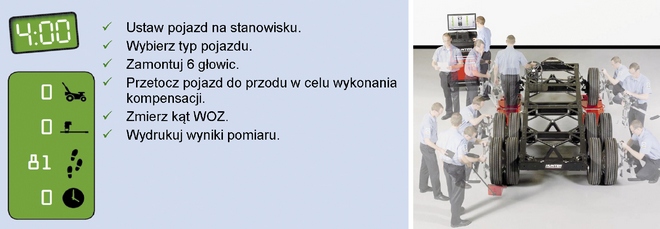

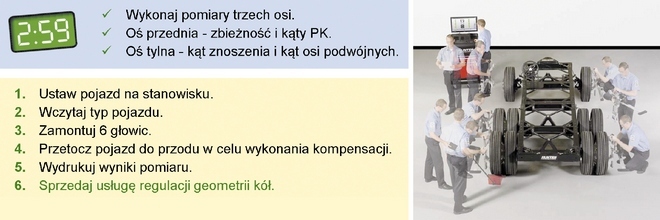

Szybki pomiar kątów istotnych dla prawidłowego zużywania się opon

Nie można twierdzić, by któraś z tych metod była zdecydowanie lepsza od drugiej. Tę bazującą na ramie zwykle preferują producenci dostarczający głównie oprzyrządowanie do naprawy ram, a systemy regulacji geometrii kół niejako przy okazji. Druga metoda jest wygodniejsza dla warsztatów i SKP prowadzących badania i regulacje geometrii ustawienia kół w różnych rodzajach pojazdów. Przy obsłudze tych wyposażonych w więcej niż dwie osie istotnym parametrem staje się bowiem czas pomiaru i związany z nim nakład pracy diagnosty. Załączone ilustracje pokazują jego zależność od konstrukcji systemu pomiarowego w przypadku badania trzyosiowego podwozia.

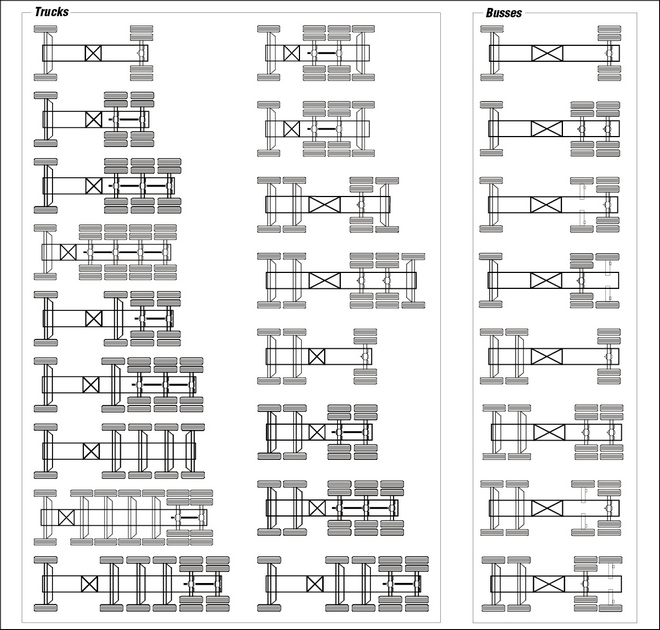

Konfiguracje wieloosiowych podwozi uwzględniane w oprogramowaniu najnowszego systemu pomiarowego Hunter

Pomiary trwają zdecydowanie dłużej, gdy stosowana jest uciążliwa procedura kompensacji z unoszeniem osi, chociaż kompensacji w ogóle uniknąć się nie da, co udowadniałem w jednym z ostatnich odcinków Zennowacji. Drugi powód wydłużonego czasu pracy to konieczność przekładania (w przypadku trzech osi) jednej pary głowic i ich ponownej kompensacji. Trzecim jest łączność między głowicami realizowana w mniej wydajnym systemie przewodowym.

Pomiar zbieżności kół przednich osi za pomocą opatentowanej procedury WinToe

Na wspomnianych trzech porównawczych ilustracjach uwidoczniono wyraźnie, dlaczego najnowszy system Huntera jest 2–8 razy (!) szybszy niż starsze urządzenia tej marki lub rozwiązania konkurencyjnych firm. Przyczyną są odmienne liczby niezbędnych operacji podnoszenia osi do kompensacji i przekładania głowic pomiarowych. Różna jest także minimalna ilość kroków wykonywanych przez diagnostę podczas procedury pomiaru.

Regulacja osi tylnej

Przy użyciu najnowszego systemu Huntera czas pełnego pomiaru od jego rozpoczęcia do chwili wydruku wyników pierwotnych (przed ewentualną regulacją) wynosi 4 minuty. Szybkiego sprawdzenia geometrii – takiego Quick Check dla ciężarówek – można dokonać w niecałe 3 minuty. Dotyczy to bowiem samego pomiaru kątów podstawowych, bez tych wymagających skrętu kół, więc do badania wystarcza w miarę płaska posadzka stanowiska obsługowego, nawet niediagnostycznego, np. w bazie transportowej lub zajezdni. Na krótki czas pomiaru zestawu ciągnik-naczepa wpływa dodatkowo fakt, że w trakcie mierzenia nie trzeba tych pojazdów rozłączać.

Pomiar kąta odchylenia osi

Elementem najbardziej skracającym czas pełnego pomiaru są w tym systemie, opatentowane przez Huntera obrotnice o dużej nośności z blokowaniem pneumatycznym. Umożliwiają one bezproblemową kompensację i pomiar geometrii bez unoszenia osi. Wystarcza do tego celu przetoczenie pojazdu o 1/8 obrotu koła, czyli o 40–50 cm. Do przemieszczenia ciężkiego samochodu można wykorzystać jego silnik albo użyć akumulatorowego pchacza.

Oprogramowanie nowego urządzenia zawiera bazę danych regulacyjnych dla poszczególnych modeli samochodów ciężarowych i autobusów. Po dokonaniu wyboru konkretnego pojazdu należy dodatkowo wskazać wśród ponad sześćdziesięciu dostępnych konfiguracji odpowiadający mu schemat podwozia z uwzględnieniem liczby i układu osi.

Na uwagę zasługują też specjalne, opatentowane procedury regulacji:

- przedniej zbieżności bez konieczności blokowania kierownicy, nawet przy skręconych kołach i także w podwójnych przednich osiach kierowanych (procedura WinToe);

- kąta znoszenia dowolnej osi tylnej przez wyznaczenie wielkości jej przesunięcia za pomocą napięcia drążka prowadzącego lub siłownika hydraulicznego.

Urządzenie wyznacza kąt znoszenia na podstawie przesunięcia osi względem ramy zmierzonego dodatkowym przyrządem (w milimetrach).

Wszystkie procedury są wspomagane odpowiednimi filmami instruktażowymi stanowiącymi część oprogramowania.

W poziomowaniu przednich głowic pomagają zainstalowane w nich żyroskopy. Są one konieczne, gdy pomiary odbywają się na niedokładnie wypoziomowanej posadzce. Wcześniej należy dokonać tzw. charakteryzacji posadzki, zapisywanej w ustawieniach urządzenia dla konkretnego stanowiska. Na tej podstawie program kompensuje błędy poziomu w granicach do 76 mm. Przy pierwszym uruchomieniu systemu zajmuje się tym specjalistyczny serwis dostawcy, później już sam użytkownik, jeśli zamierza prowadzić badania także na innych stanowiskach. Procedura ta nie jest konieczna, kiedy niedokładności wypoziomowania nie przekraczają 1,6 mm na całej długości i szerokości stanowiska. Rzadko jest jednak tak dobrze nawet w serwisach samochodów osobowych.

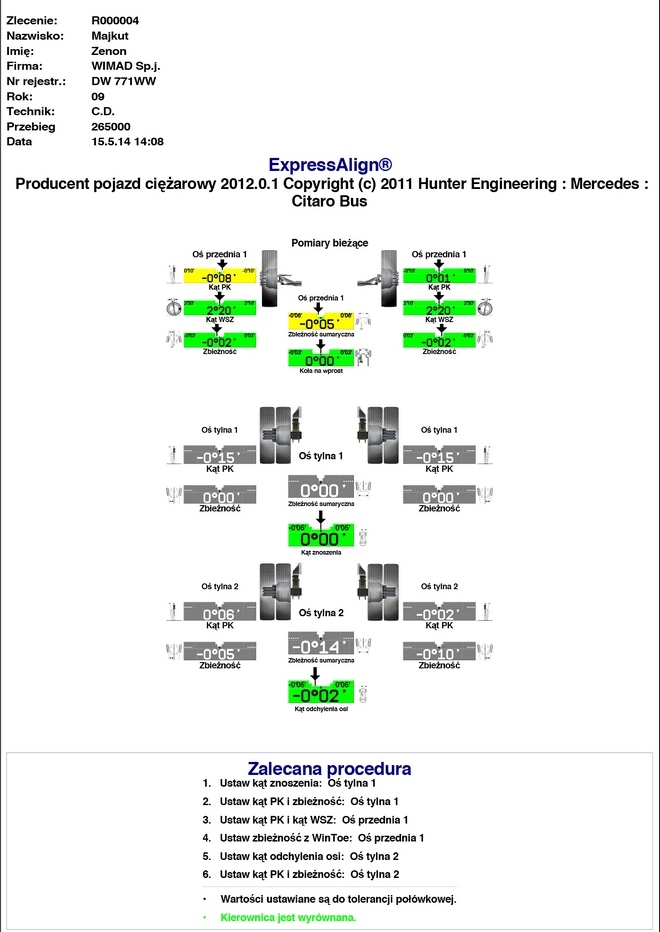

Wydruk protokołu przedstawiającego efekty regulacji geometrii w trzyosiowym autobusie przegubowym

0 komentarzy dodaj komentarz