Blacharskie naprawy nadwozi (cz. XII): Połączenia zgrzewane

Spośród licznych technik zgrzewania metali w prze- mysłowym i naprawczym łączeniu blaszanych elementów nadwozi powszechne zastosowanie znajduje jedynie metoda oporowego wykonywania zgrzein punktowych.

W każdym rodzaju zgrzewania łączenie materiałów odbywa się na skutek mechanicznego docisku ich powierzchni rozgrzanych do stanu plastyczności. Dzięki temu dociskane partie przenikają się wzajemnie, tworząc zgrzeinę zbliżoną pod względem swych właściwości do pozostałych fragmentów połączonych części.

ZOBACZ TAKŻE:

W zgrzewaniu oporowym źródłem ciepła jest prąd elektryczny przepływający między elektrodami przez łączone elementy (przeważnie blachy), a w punktowej odmianie tej metody rozgrzewane partie i formowane z nich zgrzeiny mają kształt małych krążków o średnicach nieprzekraczających kilku milimetrów. Blachy przed zgrzewaniem muszą być obustronnie wyszlifowane, a ich powierzchnie styku nasmarowane specjalną pastą. Nie można przy tym dopuszczać do jej wyschnięcia, np. przez odłożenie zgrzewania na drugi dzień.

Tego rodzaju połączenia odznaczają się konstrukcyjną stabilnością, gdy tworzone są przez co najmniej dwie zgrzeiny. Najczęściej jednak nadaje im się postać wielopunktowych szwów (jedno- lub kilkurzędowych).

|

Uzyskanie prawidłowej zgrzeiny punktowej wymaga właściwego doboru siły ich docisku (przeliczonej na jednostkę powierzchni) i temperatury łączonych partii do grubości i rodzaju zgrzewanych blach. Temperatura zależy z kolei od elektrycznej oporności materiału, powierzchni zgrzein, natężenia prądu i czasu jego przepływu. Precyzyjne dostosowanie tych wszystkich parametrów do konkretnego zadania wiązałoby się z koniecznością dokonywania skomplikowanych badań, pomiarów i obliczeń. W czasach, gdy samochodowe nadwozia wykonywano ze zwykłych stalowych blach głęboko tłocznych, aż taka dokładność nie była konieczna. Przy użyciu elektrod o standardowych średnicach natężenie prądu można było nastawiać według uproszonych tabel, uzależniających je orientacyjnie od grubości zgrzewanych pakietów. Czas przepływu prądu i siłę docisku kleszczowych elektrod wyznaczał operator kierujący się wyłącznie własnym doświadczeniem i „wyczuciem”. Zgrzeiny wykonane taką metodą różniły się zazwyczaj znacznie w obrębie jednego szwu, ale nie dyskwalifikowało to jego ogólnej wytrzymałości, ponieważ zawsze ustalano ją wstępnie ze znacznym nadmiarem. Wymagania technologiczne wzrosły, gdy w blaszanych konstrukcjach nadwozi zaczęły pojawiać się kolejne gatunki stali stopowych o coraz wyższej wytrzymałości, aż do najnowocześniejszych obecnie stalowych blach borowanych. Przy tego rodzaju materiałach zbyt mała temperatura zgrzewania lub za słaby docisk łączonych elementów sprawiają iż zgrzeina w ogóle nie powstaje. Z kolei temperatura nadmierna powoduje niepożądane rozhartowanie stref sąsiadujących ze zgrzeiną i w efekcie niedostateczną wytrzymałość całego połączenia. Za długi czas zgrzewania niszczy też elektrody. |

| Rys.: Zgrzewarka transformatorowa starszego typu |

W związku z tym do nowszych generacji zgrzewarek wprowadzano sukcesywnie nastawne urządzenia (początkowo mechaniczne, z czasem elektroniczne) do precyzyjnego odmierzania czasu przepływu prądu i siły docisku elektrod. Przełomowe znaczenie miało tu zastosowanie inwertorowej metody regulacji elektrycznych parametrów zgrzewania. W połączeniu z elektronicznymi sterownikami mikroprocesorowymi pozwalała ona bowiem nadawać prądowi przepływającemu przez elektrody postać dokładnie powtarzalnych impulsów o dowolnych przebiegach, ustalanych przez odpowiednie programy. W ten sposób rozwiązano problem wykonywania wszystkich zgrzein danego szwu na jednakowo wysokim poziomie jakościowym i przezwyciężono trudności występujące przy nierównej grubości łączonych blach (cieńsza była wówczas z reguły przegrzewana). W zgrzewarkach automatycznych rozwiązuje się to przez wykonywanie jednej zgrzeiny za pomocą odpowiedniej liczby (od 1-3) kolejnych impulsów prądowych o specjalnie dobranych przebiegach natężenia.

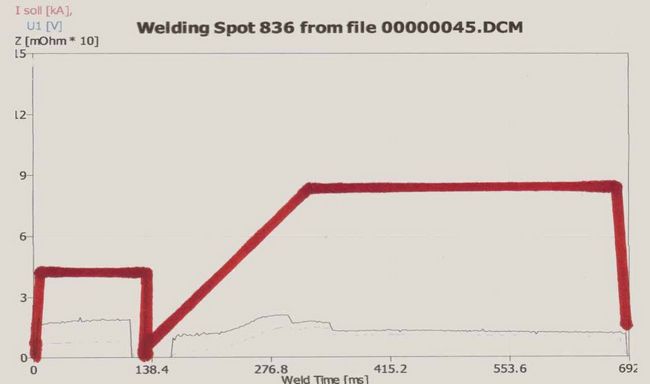

Ponadto zapis zastosowanych parametrów w pamięci sterownika może być wykorzystywany do dokumentowania wykonanej naprawy dla ewentualnych późniejszych ekspertyz. Większość wykonywanych czynności oraz parametrów zapisuje się na przenośnej karcie pamięci, a zapisy te dają się odczytać na wyświetlaczu urządzenia lub na monitorze komputera.

|

|

| Rys.: Zasada ręcznej regulacji siły docisku elektrod przez zmiany ciśnienia powietrza |

Rys.: Panel sterowania automatycznej zgrzewarki inwertorowej najnowszej generacji |

Osiągnięciem bardzo istotnym z punktu widzenia bezpieczeństwa i higieny pracy była miniaturyzacja transformatorów zasilających, pozwalająca umieszczać je bezpośrednio w kleszczach zgrzewarki, co ograniczyło do minimum szkodliwe dla operatora generowanie zmiennych pól magnetycznych.

Do starszych zgrzewarek inwertorowych, także tych półautomatycznych, podstawowe parametry wprowadzało się ręcznie. Najnowsze konstrukcje tych urządzeń są w stanie rozpoznawać rodzaj blachy umieszczonej między elektrodami po samoczynnym dokonaniu pomiaru grubości i oporności elektrycznej danego materiału. Rozpoznawany jest również rodzaj zastosowanej powłoki antykorozyjnej. Na tej podstawie program automatycznie ustala prawidłowe parametry zgrzewania, takie jak siła docisku elektrod, natężenie prądu i jego przebieg w określonym czasie.

Z reguły są to wartości znacznie wyższe niż w starszych generacjach zgrzewarek, ponieważ nowe rodzaje blach nadwoziowych odznaczają się coraz większą sztywnością, co wymaga stosowania zwiększonych sił docisku. Starsze urządzenia charakteryzowały się maksymalnym dociskiem rzędu 1,8 kN, w najnowszych sięga on 6 kN. Blacha nie jest bowiem idealnie płaska, a warunkiem wykonania dobrej zgrzeiny jest szczelne przyleganie do siebie obu zgrzewanych części. Od niego zależy prawidłowy przepływ prądu pomiędzy elektrodami. Wystarczy kilka setnych milimetra odstępu, by powstał łuk elektryczny wypalający dziury w materiale. Podczas zgrzewania najtwardszych obecnie blach borowanych potrzebna jest siła docisku 4-4,2 kN. |

|

| Rys.: Miniaturyzacja elementów pozwala pomieścić w kleszczach transformator, inwertor, pneumatyczny mechanizm docisku i wodny obieg chłodzenia |

Odległość między końcówkami elektrod w stanie rozwartym powinna wynosić 6-8 mm. Jeśli jest ona większa (zdarzają się przypadki jej ustawiania na 20 albo nawet 30 mm!), nie można uzyskać zadanej wartości docisku przy danym ciśnieniu powietrza w kleszczach. Przy grubości zgrzewanego pakietu wynoszącej ponad 3 mm zakładamy więc elektrody z odstępem 8 mm, a przy pakietach cieńszych: 6 mm.

Specjalna obróbka termochemiczna nowoczesnych blach nadwoziowych sprawia z kolei, że trzeba stosować znacznie silniejsze prądy zgrzewania, by uniknąć rozhartowywania rozległych stref materiału (kiedyś wystarczało niespełna 7 tysięcy amperów, dziś możliwe jest uzyskiwanie 13 tysięcy amperów).

Tak znacznie zwiększona wydajność urządzenia oznacza wzmożone cieplne obciążenie elektrod i całych kleszczy. Dlatego zamiast dawniejszego ich chłodzenia powietrznego stosuje się obecnie wodne układy chłodzące o pojemności sięgającej 85 litrów.

Rys.: Charakterystyka natężenia prądu przy wykonywaniu zgrzeiny za pomocą dwóch kolejnych impulsów elektrycznych

ZOBACZ TAKŻE:

- Blacharskie naprawy nadwozi cz. X - Usuwanie uszkodzeń dachów

- Blacharskie naprawy nadwozi cz. IX: Prostowanie szkieletu kadłuba (cd.)

- Blacharskie naprawy nadwozi cz. VIII: Prostowanie szkieletu kadłuba (cd.)

- Blacharskie naprawy nadwozi cz. VII: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. VI: Prostowanie konstrukcji nośnych

- Blacharskie naprawy nadwozi cz. V - Identyfikacja materiałów

- Blacharskie naprawy nadwozi cz. IV: Prostowanie konstrukcji nośnych

- Blacharskie naprawy nadwozi cz. III: Elektroniczne przetwarzanie danych pomiarowych

- Blacharskie naprawy nadwozi cz. II: Urządzenia pomiarowe

- Blacharskie naprawy nadwozi cz. I: Kwalifikacja pojazdu do naprawy blacharskiej

0 komentarzy dodaj komentarz