Korespondencja z duńskiej fabryki firmy Budweg Caliper

Regenerowany zacisk niczym nowy

Półtorej godziny jazdy pociągiem od Kopenhagi, w miejscowości Odense, znajduje się jedna z najnowocześniejszych w Europie fabryk zajmujących się regeneracją zacisków hamulcowych. Redakcja „Autonaprawy” miała okazję przyjrzeć się na żywo technologicznemu procesowi regeneracji zacisków, który realizowany jest we wspomnianym zakładzie firmy Budweg Caliper

Wraz z grupą dziennikarzy z Polski przyjechaliśmy przyjrzeć się bliżej procesowi regeneracji zacisków hamulcowych. Budweg Caliper rocznie dostarcza na rynek automotive aftermarket ponad 800 tys. zacisków. Trafiają one do duńskiego zakładu z warsztatów niemal z całej Europy. Jak podkreślili nasi gospodarze, obecnie asortyment zacisków hamulcowych oraz przeznaczonych do nich części zamiennych pokrywa 98% modeli samochodów osobowych jeżdżących po europejskich drogach. Przekłada się to na ponad 4200 modeli zacisków hamulcowych oraz 2400 referencji części zamiennych.

Surowiec

Przyjeżdżające do fabryki w Odense z warsztatów i firm zajmujących się recyklingiem pojazdów zaciski trafiają do demontażu i czyszczenia. Zanim jednak zostaną rozmontowane, uważnie przyglądają się im na sortowni wykwalifikowani pracownicy. Ich wprawne oko pozwala wychwycić większość uszkodzeń eliminujących zaciski z możliwości ich dalszej regeneracji. Chodzi tu między innymi o wszelkiego rodzaju pęknięcia i uszkodzenia wynikające z niewłaściwej eksploatacji, a także – w wypadku zacisków żeliwnych – o ogniska korozji. Nawet niewielka korozja może przełożyć się na pojawienie usterek, a tym samym – możliwe zagrożenie bezpieczeństwa jazdy. Dlatego trwałość zacisku hamulcowego jest ściśle powiązana z jego odpornością na korozję, która z kolei zależy od rodzaju i jakości zabezpieczenia powierzchni zacisku oraz jego elementów.

To dlatego zabezpieczenie powierzchni jest jednym z kluczowych aspektów regeneracji. Rozmontowane zaciski, a w zasadzie korpusy, gdyż regeneracja tłoczków i większości elementów nie jest opłacalna i lepiej zastąpić je po prostu nowymi elementami, trafiają do myjni. Emulsja myjąca do kilku używanych w zakładzie myjni dostarczana jest w obiegu zamkniętym. Zmniejsza to nie tylko koszty, ale również wpływa na ochronę środowiska, redukując liczbę odpadów.

Wstępne sortowanie zacisków hamulcowych

Linia wstępnego sortowania

Po kolejnej kontroli technicznej i ewentualnie ponownym myciu bardziej uporczywych zanieczyszczeń, korpusy trafiają do galwanizerni. Proces galwanizacji ma na celu zapobieżenie pojawianiu się na regenerowanych zaciskach korozji, która mogłaby prowadzić do uszkodzenia układu hamulcowego pojazdu. Korpusy zacisków hamulcowych Budweg są najpierw zabezpieczane galwanizacją cynkową, a warstwę zewnętrzną tworzy trójwartościowy chrom (Cr3+). Takie zabezpieczenie jest nie tylko trwałe, ale zapewnia również odpowiednie właściwości antykorozyjne. Zaciski wyrywkowo badane są pod kątem zabezpieczenia antykorozyjnego w komorze solnej, która pozwala zasymulować w skróconym, 72-godzinnym teście wieloletnie oddziaływanie warunków drogowo-atmosferycznych. Porównując zaciski hamulcowe Budweg z innymi, dostępnymi na rynku aftermarket, trzeba stwierdzić, że te pochodzące z duńskiej fabryki nie wykazują śladów ani białej korozji wynikającej z utleniania cynku, ani czerwonej – świadczącej o pojawieniu się rdzy na samym korpusie.

Montaż

Podczas regeneracji firma Budweg zawsze wymienia tłoczki, zawleczki i tulejki na nowe elementy charakteryzujące się wysoką jakością, bezpieczeństwem i odpornością na korozję. Każdy element dobierany jest pod kątem rozwiązań stosowanych w oryginalnych, nieregenerowanych produktach. Innymi słowy, w regenerowanych zaciskach Budweg stosowane są takie same lub bardzo zbliżone elementy wykonane z identycznych materiałów. Wyjątkiem są tłoczki fenolowe, zastępowane stalowymi tłoczkami pokrytymi trójwartościowym chromem. Stosowane do regeneracji różne tłoczki hamulcowe również poddawane są testom w komorze solankowej, a następnie porównywane z produktami firm konkurencyjnych.

Automatyczne regały magazynowe Kardex

Aluminiowe korpusy zacisków nie nadają się do regeneracji – dostarczają je zewnętrzni producenci

Istotną czynnością podczas montażu zregenerowanego zacisku jest właściwe nakładanie odpowiednio dobranego smaru silikonowego oraz środków smarnych. Pozwalają one nie tylko na prawidłową pracę zacisku, ale również dodatkowo zabezpieczają zacisk przed korozją. Elementy gumowe mają również istotny wpływ na działanie zacisku. W szczególności należy zwrócić uwagę na o-ringi stosowane na tłoczkach, a także na uszczelki zapewniające szczelność układu hydraulicznego. W celu uzyskania pewności dotyczącej stosowanego materiału gumowego, wszystkie elementy zostały poddane badaniom w Duńskim Instytucie Technologii.

Repozytorium podzespołów – na zdjęciu wzorcowy zacisk do samochodu Saab

Kontrola jakości za pomocą wzornika – sprawdzian wolnej przestrzeni i kątów

O-ringi stosowane w zaciskach hamulcowych Budweg mają nietypowy, kwadratowy przekrój i charakteryzują się specyficznymi właściwościami deformacji. Dzięki nim ułatwione jest cofanie się tłoczka hamulcowego, czyli jego powrót do pozycji wyjściowej. W ten sposób ułatwiono ruch tłoczka przy jednoczesnym zachowaniu wymaganej szczelności.

Hamulce EPB

Podczas naszej wizyty w fabryce Budwega, sporo uwagi nasi gospodarze poświęcili hamulcom z systemem EPB. Są to zaciski z elektrycznym systemem parkingowym (Electric Parking Brake). Od wprowadzenia na rynek w latach 90. elektrycznego hamulca postojowego coraz większa liczba pojazdów wyposażona jest w ten system. Podstawową różnicą pomiędzy elektrycznym a mechanicznym hamulcem postojowym jest wymiana danych pomiędzy układem hamulcowym a układem elektrycznym i elektronicznym pojazdu. Dodatkowo, hamulec taki wyposażony jest w elektryczny silnik siłownika i przekładnie (ślimakową lub planetarną), które zaciskają (zamiast mechanicznej linki) hamulec.

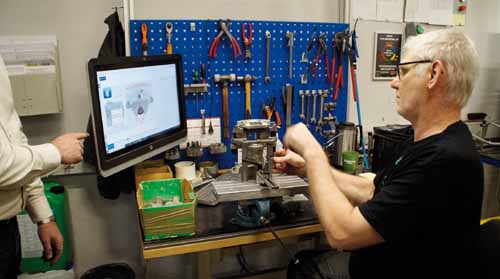

Stanowisko kontroli jakości

Stanowisko demontażu zacisków

Hamulce te regenerowane są w podobny sposób, jak tradycyjne. Istotną różnicą w procesie regeneracji jest konieczność wymiany silnika wraz z zespołem przekładni na nowy. Musi on być dodatkowo tak skalibrowany, aby zacisk działał prawidłowo, niezależnie od warunków. Obecnie Budweg wymienia całe mechanizmy, niemniej przygotowuje się też do regeneracji wymontowanych z hamulców EPB elektrycznych systemów zaciskowych.

Test szczelności układu hydraulicznego

Demontaż zacisków odbywa się w całości ręcznie

Badania i rozwój

Badania nad wprowadzeniem nowego produktu do oferty Budweg rozpoczynają się od dokładnej analizy zacisku stosowanego w najnowszych modelach samochodów. Korzystając z technologii inżynierii odwrotnej, należy utworzyć dokumentacje techniczną, przy generowaniu której wykorzystuje się m.in. skanowanie 3D obiektu i zamianę sczytanej przez skaner chmury punktów na rysunek techniczny CAD analizowanego elementu. Podczas tego procesu oryginalny zacisk hamulcowy rozbierany jest na najmniejsze elementy.

Każda część jest dokładnie sprawdzana, mierzona, a następnie dokumentowana. Oryginalne zaciski są też gromadzone w specjalnym, referencyjnym magazynie, co pozwala sięgnąć po taki wzorzec na każdym etapie badań i kontroli jakości. Magazyn ten przydaje się też wtedy, gdy trzeba zregenerować na indywidualne zamówienie niszowy zacisk, np. do zabytkowego mercedesa.

Urządzenie do mycia korpusów

Zanim zostanie uruchomiona produkcja i nowy zacisk hamulcowy pojawi się w ofercie, musi zostać przeprowadzony proces kwalifikacji, weryfikujący wszystkie elementy, oraz gotowy, zregenerowany produkt. Warunkiem dopuszczenia zacisku do sprzedaży jest pozytywne zaliczenie tego procesu. Co ciekawe, podczas naszej wizyty trwały testy zacisków stosowanych w elektrycznych teslach.

Kontrola jakości

W wypadku hamulców kluczowe znaczenie ma niezawodność. Dzięki prowadzonym testom jakości po każdym etapie regeneracji firma Budweg osiągnęła odsetek reklamacji poniżej 0,3 % dla całego asortymentu produktów. Zakres testów obejmuje również, zgodne z normami ISO 61508 oraz ISO 26262, badania zmęczeniowe oraz testy w komorze solankowej. Dotyczą one wszystkich zacisków hamulcowych, zarówno modeli EPB, jak i tradycyjnych.

Przegwintowywanie otworów po galwanizacji

Testy wytrzymałościowe hamulca EPB

Dla przykładu, podczas testów zmęczeniowych zaciski elektrycznego hamulca postojowego poddawane są 100 000 cykli pracy przy maksymalnie 16 A prądzie zasilania, co odpowiada 15 latom eksploatacji i uruchomieniu elektrycznego hamulca postojowego 20 razy dziennie. Oczywiście, każdy cykl pracy obejmuje uruchomienie i zwolnienie hamulca postojowego. Sprawdzana jest też szczelność układu hydraulicznego pod ciśnieniem 350 barów przez 10 sekund, a także, dla wybranych egzemplarzy, przeprowadzana jest symulacja pracy zacisku – 70 tys. cykli przy ciśnieniu 100 barów z częstotliwością 10 Hz. Testy zmęczeniowe polegają zaś na przeprowadzeniu 210 tys. cykli (dla aluminiowych zacisków 225 tys.) przy tych samych parametrach, ale z rozbiciem na cykle w temperaturze otoczenia, z 5% roztworem soli oraz przy temperaturze 150°C.

Hala montażu zacisków

Na trwałość zacisku hamulcowego największy wpływ mają: sól oraz woda rozpryskiwane przez koła. Dlatego kluczowe znaczenie ma odpowiednie zabezpieczenie powierzchni. Każdy nowy model zacisku poddawany jest gruntownym testom w komorze solankowej. Pozwala to sprawdzić odporność na korozję zgodnie z normą ISO 9227.

Magazynowanie i dystrybucja

Ostatnim etapem cyklu produkcyjnego jest pakowanie i dystrybucja. Ten ostatni etap jest w pełni zautomatyzowany, z wyjątkiem ręcznego kompletowania i wkładania do pudełek, co byłoby trudne do zautomatyzowania ze względu na różnorodność asortymentu. W centralnym magazynie firma Budweg składuje ponad 230 000 zacisków hamulcowych, szeroki asortyment części zamiennych oraz ponad 1600 modeli zestawów naprawczych do różnych zacisków hamulcowych.

Oprócz standardowych systemów magazynowych Budweg dysponuje 24 zautomatyzowanymi systemami magazynowania, które pozwalają na szybkie wyszukanie produktu oraz błyskawiczną realizację zamówień. Dodatkowo w automatycznych magazynach przechowywane są części do regeneracji mniej typowych systemów zacisków, które regeneruje się dopiero na podstawie zamówienia od klienta.

Podczas wizyty mieliśmy też okazję zobaczyć, jak wygląda współpraca firmy Budweg Caliper z partnerami, w tym przypadku z dystrybutorem Triscan. Firma ta oferuje na skandynawskim rynku aftermarketowym szereg produktów i części do naprawy samochodów.

0 komentarzy dodaj komentarz